8.10. Сушарки для крові і плазми (сироватки)

У прямопотокових сушарках унаслідок паралельного руху теплоносія і часточок крові продукт не нагрівається. Проте вони найменш економічні. У протипотокових сушарках виникає небезпека місцевого перегрівання, тому процес ведуть за зменшених температур сушіння крові порівняно з прямопотоковими. Сушіння зі змішаним рухом повітря і потоку розпиленої крові економічніше прямопотоковим способом, хоча при цьому кров висихає менш рівномірно через злипання часточок. Найпоширенішими є сушарки змішаного типу.

В усіх випадках швидкість руху повітря в сушарках становить 0,2 — 0,4 м/с.

З урахуванням вологості вихідної сировини при сушінні розпиленням потрібно виділяти, % до сухої речовини: із крові — 420 % вологи, із сироватки — 1000 % вологи, із формених елементів — 135 %.

Видаляти таку кількість вологи з крові та сироватки, використовуючи спосіб розпилення без попереднього упарювання, економічно невигідно.

При упарюванні видаляють до 60 % вологи, що міститься в сировині. Щоб запобігти денатурації білків, процес відбувається за температури 30 - 40 °С при розрідженні 0,8 - 0,9-105Па з використанням автоматичного регулювання технологічних параметрів. Як нагрівальний агент використовують воду, яка має температуру 60 °С. За цих умов температура нагрівальної поверхні не перевищує 50 °С, а температура крові — 40 °С. Процес ведуть в прямопотокових трубчастих випарних апаратах.

Частково зневоднена сировина надходить у сушарку. Більша частина повітря, що подається в сушарку, підігрівається паровими калориферами до температури 135 — 140 °С. Для економії теплових ресурсів як сушильний агент використовують топкові гази, що дає змогу збільшити температуру сушіння до 170 — 180 °С. Підвищення температури сушіння таким чином сприяє збільшенню відносної вологості повітря на виході до 30 %. При цьому коефіцієнт використання сушарки підвищується на 40 %, а її продуктивність — на 15 %.

Повітря, що надходить до сушарки, очищується від механічних домішок, проходячи через фланцеві або вовняні рами, які встановлюють перед калорифером.

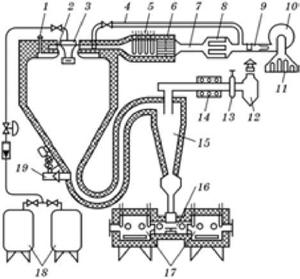

Для виробництва стерильних продуктів застосовують розпилювальні сушарки типу СУБ-25 (рис. 8.4).

|

Рис. 8.4. Схема сушарки СУБ-25: 1 — патрубок для виходу охолоджувального повітря; 2 — розподільник повітря; 3 — розпилювальний пристрій; 4 — повітропровід для охолоджувального повітря; 5 — електричний калорифер; 6 — паровий калорифер; 7 — повітропровід; 8 — фільтр бактеріологічного очищення повітря; 9 — датчик витрати; 10 — вентилятор; 11 — тканинний фільтр для грубого очищення повітря; 12 — віддільник атмосферного осаду;13 — засувка; 14 — електродвигуни; 15 — циклон; 16 — фасувальний пристрій; 17 — автоклав; 18 — приймальна ємкість; 19 — віброструшувач |

Нагріте стерильне повітря надходить у сушильну камеру. Отримана в сушарці суміш повітря і сухого порошку відсмоктується в циклон для розділення, звідки порошок надходить у накопи- чувач і на фасування.

Пристрій для фасування застосовують для завантаження сухого продукту в стерильних умовах. Він складається з двох автоклавів, які обігріваються електронагрівниками для стерилізації внутрішнього об’єму.

Герметичні люки з’єднують автоклави з фасувальною камерою. Через зовнішній люк в автоклав завантажують бідони з герметичними кришками місткістю 5 л кожний і після закривання люків вмикають електродвигун і обігрівник. Температура стерилізації становить 200 °С. Після стерилізації й охолодження відкривається внутрішній люк. За процесом наповнення бідонів спостерігають крізь скло люка в фасувальній камері і скляний проміжок розвантажувального патрубка. Після заповнення бідонів внутрішній люк закривається, а зовнішній відкривається для вивантаження бідонів і початку стерилізації наступної партії.

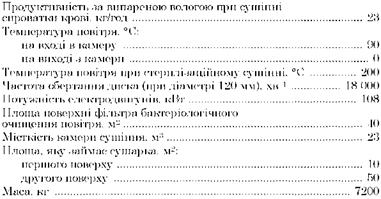

Наявність двох автоклавів забезпечує безперервність роботи сушарки. Технічну характеристику сушарки СУБ-25 наведено нижче.

|

|

Для всіх типів сушарок характерна наявність сушильної камери, пристрою для розпилення, пристрою для збирання і вивантаження висушеного продукту, системи очищення повітря на бактеріологічних фільтрах як на вході, так і на виході з сушарки, канали для повітря, які регулюють подавання і рівномірне розподілення повітря по об’єму сушарки.

Рідина надходить у сушильну камеру, змішується з сушильним агентом і зневоднюється. Більша частина сухого продукту падає в нижню частину камери, звідки безперервно відводиться розвантажувальним пристроєм. Завдяки невеликому розрідженню механізм для розвантаження має пристрій для герметизації робочої камери від зовнішнього середовища. Відпрацьоване повітря з дрібними часточками насмоктується з камери, проходить через пристрій для вловлювання пилу і скрубер та викидається в атмосферу. Сушильні камери бувають циліндричної і циліндрично- конічної форми. Камера циліндрично-конічної форми переважає тим, що при направленому по спіралі струмені повітря вона працює як циклон і не потребує складних розвантажувальних пристроїв. Для видалення дрібних часточок матеріалу, що розпилюється, з відпрацьованого повітря застосовують або рукавні фільтри, або циклони. Циклони за своєю будовою простіші в експлуатації, хоча мають гірший ступінь очищення повітря. Використання скруберів додатково підвищує ступінь очищення за допомогою додаткового поглинання пилу рідиною, що в ньому розпилюється.

Для підігрівання повітря встановлюють парові пластинчасті калорифери або камери спалювання газоутворювального палива, в яких гази від горіння змішуються з повітрям для доведення температури сушіння до технологічних вимог.

Залежно від розмірів сушарки в процесі сушіння використовують один вентилятор, що всмоктує на вихлопі, або два — всмоктувальний і нагнітальний. Щоб запобігти утворенню тиску в сушильній камері, потужність всмоктувального вентилятора має бути більшою, ніж нагнітального.

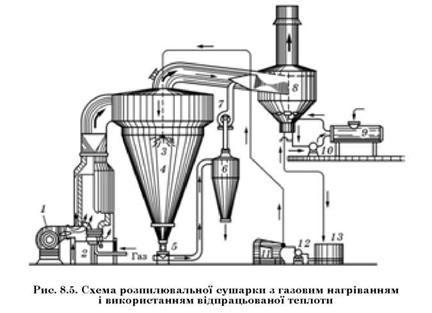

Схему сучасної сушарки з нагріванням повітря продуктами згоряння газу і утилізацією теплоти відпрацьованого повітря наведено на рис. 8.5. Повітря вентилятором 1 нагнітається в камеру спалювання 2, де змішується з топковими газами і надходить згори в камеру розпилювання 4 і гвинтоподібними рухами вниз.

Кров розпилюється форсункою 3 у верхній частині камери, переміщується по спіралі вниз разом з повітрям, висушується, падає на дно і вивантажується через шлюзовий затвор 5 у циклон 6. Відпрацьоване повітря по повітроходу спрямовуються в скрубер 8, де зустрічається з факелом крові, що розпилюється, і віддає частину теплоти і пилу, частково випаровуючи з крові вологу. Сюди ж відводиться повітря з циклона вентилятором 7. Частина крові зі скрубера насосом 10 подається в рецеркуляційний теплообмінник 9 для попереднього підігрівання. Частково зневоднена і підігріта кров направляється в бункер-приймач 13, з якого насосом 12 через ресивер 11 подається насосом високого тиску для розпилення.

|

|

Поєднання дистанційного керування і автоматичного регулювання з пристроєм для згустків крові, а також з пневматичним пристроєм для транспортування сухого альбуміну до місця пакування дає змогу повністю механізувати і автоматизувати весь виробничий цикл, починаючи з приймання крові і закінчуючи фасу- ванням і пакуванням продукту.