12.5.1. Вторинне подрібнення і приготування фаршу

Фарш — суміш певним чином підготовлених складових, що входять до нього у кількості, передбаченій рецептурою для кожного виду і сорту ковбасних виробів. Залежно від виду ковбасних виробів фарш може мати тонкоподрібнену макроскопічно однорідну структуру або містити рівномірно розподілені в ній вкраплення часточок м’язових або жирових тканин, які мають незруйновану структуру.

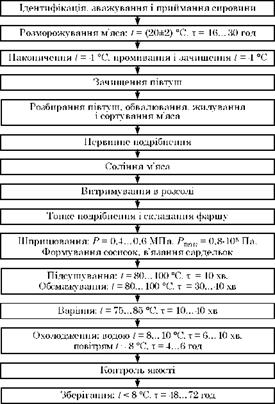

|

Рис. 12.7. Технологічна схема виготовлення сосисок і сардельок |

Основною складовою фаршу є м’ясний компонент, який визначає функціональні властивості сирого фаршу та монолітність структури, поживну цінність та органолептичні показники готового продукту.

З метою зменшення витрат енергії на подрібнення м’яса в машинах тонкого подрібнення при виготовленні фаршу варених ковбас застосовують машини для середнього (вовчки) і тонкого (куте- ри, емульситатори, колоїдні млини та ін.) подрібнення.

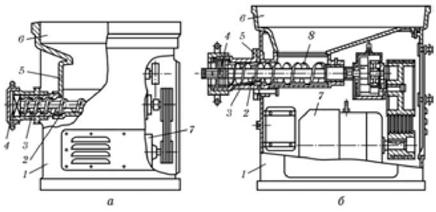

М’ясо, попередньо подрібнене на шрот або шматки, після соління подрібнюють на вовчку (рис. 12.8, 12.9). Від діаметра отворів у вихідній решітці вовчка залежить ступінь подрібнення. Вовчки сучасної конструкції характеризуються високою продуктивністю, зручністю обслуговування, можливістю включення їх у пото- ково-механізовані та автоматизовані лінії. Сировину, що надходить у приймальну чашу вовчка, захоплюють спіралеподібні шне-

|

Рис. 12.8. Вовчок: а — зі звичайним подаванням сировини в робочий циліндр: 1 — станина; 2 — робочий шнек; 3 — робочий циліндр; 4 — різальний механізм; 5 — бункер; 6 — приймальна чаша; 7 — привід; б — те саме, з примусовим: 1 — станина; 2 — робочий шнек; 3 — робочий циліндр; 4 — різальний механізм; 5 — корпус шнеків; 6 — приймальний бункер; 7 — привід; 8 — спіралеподібні живильні шнеки |

ки, які обертаються назустріч один одному, і крізь горловину робочого циліндра подають її до обертового робочого шнека, що перемішує м’ясо для подрібнення в робочу камеру, де встановлено комплект різального механізму. До складу різального механізму входять: приймальна решітка з великими квасолеподібними отворами, яку встановлюють першою; двосторонній хрестоподібний ніж; проміжна різальна решітка з отворами діаметром від 16 до 25 мм; другий двосторонній ніж та вихідна решітка з отворами діаметром 2 — 3 мм. Робочу камеру з комплектом різальних органів розміщено на зовнішньому кінці робочого циліндра. Решітки встановлюються в робочій камері нерухомо. Між решітками розміщуються двосторонні ножі, що обертаються за допомогою хвостовика робочого шнека. Різальні площини подрібнювального механізму мають бути паралельними, а різальні кромки отворів у решітках і леза — загостреними.

Щоб забезпечити перерізання м’яса, різальні площини ножів і решіток притискуються одна до одної через перехідне кільце за допомогою притискної гайки під час нагвинчування її на зовнішній край робочого циліндра. Неправильне збирання різального механізму, нерівна поверхня різальних решіток і затуплені різальні кромки решіток і ножів призводять до перегрівання фаршу.

Під тиском, що розвиває робочий шнек, м’ясо протискується крізь отвори у решітках, перерізається обертовими ножами і виходить із вовчка крізь отвори у вихідній решітці в подрібненому стані.

Ступінь подрібнення на вовчку залежить від діаметрів отворів у вихідній решітці. Для зменшення витрат енергії на деформу-

|

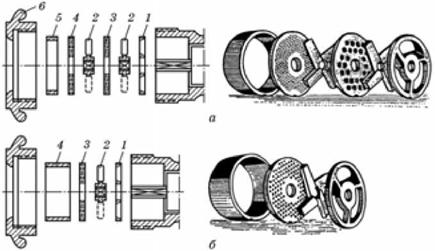

Рис. 12.9. Різальний механізм вовчка: а — для тонкого подрібнення: 1 — приймальна решітка; 2 — двосторонній ніж; 3 — проміжна решітка; 4 — вихідна решітка; 5 — перехідне кільце; 6 — притискна гайка; б — для крупного подрібнення: 1 — приймальна решітка; 2 — двосторонній ніж; 3 — проміжна решітка з отворами 16 — 25 мм; 4 — перехідне кільце |

вання м’яса в різальному механізмі зі збільшенням ступеня подрібнення потрібно збільшувати кількість площин різання. При цьому поступово зменшують діаметр отворів у решітках. За незначного подрібнення (16 — 25 мм) досить двох площин різання, при подрібненні до 2 — 3 мм — чотирьох.

Під час подрібнення м’яса на вовчках великі його шматки подрібнюють на дрібніші (2 — 3 мм) з метою руйнування структури сполучної тканини м’яса та зменшення за рахунок цього тривалості і зростання температури під час тонкого подрібнення м’яса на машинах тонкого подрібнення.

Вовчки виготовляють з різальними решітками діаметром 82, 114, 120, 160 та 200 мм.

Крім конструктивних особливостей вовчка на його продуктивність і споживану ним енергію впливають умови подрібнення: ступінь подрібнення, властивості сировини (вміст сполучної тканини), розміри шматків м’яса, що підлягають подрібненню, рівномірність подавання м’яса на вовчок, стан різального механізму (заточення ножів, ступінь спрацювання ножів і решітки, правильність складання різального механізму).

Після подрібнення на вовчку подрібнене м’ясо за допомогою пересувних підлогових візків і підіймачів надходить до машин тонкого подрібнення м’яса.

Тонке подрібнення м’яса і приготування фаршу. З метою тонкого подрібнення м’яса для виготовлення варених ковбас (у тому числі сосисок і сардельок) використовують кутери, емульси- татори, мікрокутери, колоїдні млини або агрегати тонкого подрібнення.

Ступінь подрібнення м’яса встановлюють відповідно до виду й сорту ковбасних виробів. Для більшості варених ковбасних виробів застосовують тонке подрібнення м’ясної частини фаршу. Для варених ковбас з неоднорідною структурою (фаршированих, шинко- во-січених та ін.) пастоподібна структура подрібненого м’яса потрібна для зв’язування більших складових фаршу (шматки м’яса, жирна свинина, шпик, язик та ін.).

Основними технологічними вимогами до функціональних властивостей фаршу варених ковбасних виробів є: високий ступінь руйнування первинної структури компонентів фаршу; забезпечення зв’язаного стану вологи і жиру як під час технологічного оброблення, так і в готовому продукті; забезпечення монолітності структури, соковитості та необхідних органолептичних показників готового продукту (ніжна консистенція, добрий смак, колір та ін.).

Тонке подрібнення — найважливіша операція у виробництві варених ковбас. Від якості її виконання залежить вихід і якість готової продукції.

Машини для тонкого подрібнення поділяють за принципом роботи різального механізму. Подрібнювачі, що працюють за принципом ніж — решітка, порівняно прості за конструкцією, компактні. Однак при їх використанні спостерігається підвищене нагрівання подрібненого продукту за рахунок тертя ножів і решітки, різальний механізм швидко спрацьовується і метал потрапляє у фарш. До таких подрібнювачів належить подрібнювач агрегату К6-АТИМ-2 та емульситатори.

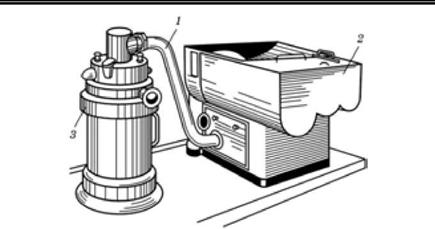

Агрегат К6-АТИМ-2 (рис. 12.10) забезпечує змішування основної сировини з іншими компонентами фаршу і його тонке подрібнення. Сировину, що надходить в агрегат, попередньо подрібнюють на вовчку (діаметр отворів 2 — 3 мм). Завантажені в місильне корито складові фаршу змішуються за допомогою спіралеподібних шнеків. Після закінчення процесу змішування (2 — 3 хв) фарш направляють у накопичувальну ємкість змішувача, звідки за допомогою шнека передають насосом для транспортування фаршу через фаршепровід у приймальну горловину подрібнювача. Потрапляючи в зону різання між обертовим ножем і нерухомою решіткою, сировина подрібнюється. Ступінь подрібнення фаршу залежить від діаметра отворів решітки і комплексу різального механізму. Продуктивність агрегату до 3000 кг/год.

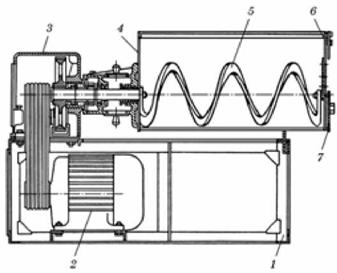

У м’ясній промисловості широко використовують колоїдні млини. Колоїдний млин має робочий орган у вигляді нерухомого зубчастого статора і розміщеного симетрично йому зубчастого ротора. Проходячи крізь зазор між статором і ротором м’ясо подрібнюється за рахунок

|

Рис. 12.10. Агрегат для тонкого подрібнення м’яса К6-АТИМ-2: 1 — фаршепровід; 2 — двосекційний шнековий змішувач; 3 — вертикальний по- дрібнювач |

перетирання, перерізання і кавітації. При подрібненні на колоїдному млині м’ясо перетирається незначно. Недоліком конструкції є збільшення в міру експлуатації зазору між поверхнями статора і ротора, внаслідок чого погіршується ступінь подрібнення. Конічна форма ротора і статора дає змогу регулювати розмір зазору.

Ножові подрібнювачі мають елементи звичайних кутерів, але працюють безперервно і обладнані великою кількістю серпоподібних ножів, розміщених у нерухомому циліндричному корпусі. Загальний недолік цих подрібнювачів — значні витрати часу на переточування ножів.

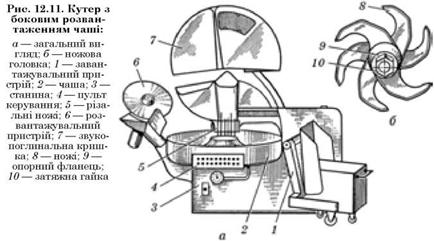

Найпоширенішим агрегатом для тонкого подрібнення і приготування фаршу варених ковбас є кутери (рис. 12.11). Різальний механізм кутера утворений набором серпоподібних ножів (від 2 до

12 шт.), що закріплюються на валу за допомогою різальної головки. Ножовий вал обертається з великою частотою (до 6000 хв-1). Принцип подрібнення полягає у розсіканні шматків м’яса, що знаходиться в чаші, ковзним різанням. Різання незафіксованого м’яса супроводжується значним зміщенням шарів сировини один щодо одного. Цей спосіб різання крім тонкого подрібнення забезпечує енергійне перемішування сировини, яку використовують для приготування фаршу в чаші кутера під час подрібнення. На сучасних швидкісних кутерах (частота обертання ножів 5500 хв-1 і більше) можна переробляти парну, охолоджену і навіть заморожену сировину без попереднього подрібнення на вовчках. При подрібненні підмороженого м’яса і приготуванні фаршу сирокопче- них ковбас у кутері вдається уникнути перегрівання фаршу.

|

|

У разі використання вакуум-кутерів якість готових ковбасних виробів значно поліпшується:

♦ завдяки кращому подрібненню внаслідок ущільнення структури подрібнюваної сировини при вакуумуванні;

♦ при подрібненні під впливом вакууму кількість вільних гідрофільних груп білків м’язових волокон збільшується на 10 — 15 % порівняно з білками фаршу, отриманого у відкритих кутерах, що поліпшує їх зв’язок з водою і жирами;

♦ за рахунок зменшення кількості повітря, що нагнітається у фарш, пігменти м’яса, жири та ароматичні речовини окиснюються повільніше і ковбасні вироби триваліший час мають привабливий природний колір, смак і аромат;

♦ під час варіння ковбас завдяки видаленню повітря скорочується термін термічного оброблення;

♦ готовий продукт має компактну структуру без вкраплень повітря, що гарантує триваліший термін його зберігання.

Сучасні кутери обладнують мікропроцесорами з цифровою індикацією часу роботи і температури фаршу, пристроями для подавання рідкого азоту для охолодження фаршу, що дає змогу подрібнювати м’ясо при оптимальних режимах. Якщо на кутері одночасно обробляють м’ясо різної жирності, то спочатку завантажують яловичину або нежирну свинину, а потім напівжирну і жирну свинину. Кутер пускають у хід перед завантаженням, завантажують м’ясо в чашу поступово. Коефіцієнт заповнення чаші кутера м’ясом 0,62. Розвантаження здійснюють на ходу за допомогою розвантажувального пристрою, тому кутер може працювати без зупинення.

Процес подрібнення м’яса можна умовно поділити на три періоди. На початку роботи кутера в чашу поступово завантажують нежирне м’ясо. Для нормального проходження першої фази куте- рування потрібно забезпечити високий лобовий опір м’яса різальним ножем. Тому воду у вигляді льоду варто додавати лише через

1 — 2 хв після початку кутерування, інакше в результаті падіння лобового опору при вільному різанні м’яса не буде досягнуто необхідного ступеня руйнування природної структури м’яса.

Під час перерізання та тертя м’яса по бокових поверхнях ножів виділяється теплота і м’ясо нагрівається. Для підтримання температури м’яса близько 0 °С до м’яса невеликими порціями додають сніг (лускатий лід). Температура близько 0 °С і розчин солі понад

2 % створюють умови для розчинення міофібрилярних і солероз- чинних білків, які виходять у зовнішнє середовище при перерізанні волокон. Перша фаза кутерування триває 3 хв. Основна мета першої фази — подрібнення первинної структури м’яса і розчинення міофібрилярних білків.

Під час першого періоду до сировини додають кухонну сіль (якщо її кількість була недостатньою при засолюванні), нітрит натрію у вигляді 2,5%-го розчину та фосфати (за потреби). Зі збільшенням ступеня подрібнення підвищується частка розчиненого білка в дисперсному середовищі. Впродовж 3 — 6 хв подрібнення утворюється водно-білкова емульсія. До фаршу додають холодну воду, білкові добавки і після підвищення температури до 10 °С — спеції, що сприяє поглинанню м’ясом ефірних олій. Наприкінці другого періоду додають напівжирну або жирну сировину, яка подрібнюється. Температура 10 — 12 °С сприяє тонкому подрібненню і емульгуванню жиру. На часточках жиру адсорбуються білки, що запобігає змиванню жиру при подЕдьшотр(тщшш(шмуіпбяо(%е(7і— 10 хв) подрібнення продовжується утворення вторинної структури фаршу. Істотну роль при цьому відіграють білки. За рахунок міжмолекулярної взаємодії білкових молекул утворюється тривимірна просторова структура (гель), яка здатна утримувати додаткову вологу та інші компоненти фаршу. Наприкінці третього періоду подрібнення до фаршу ковбас нижчих сортів для підвищення вологовмісту додають крохмаль, борошно, карагенан, аскорбінат натрію, якщо вони передбачені рецептурою ковбас. Тривалість кутерування фаршу залежить від типу кутера (частоти обертання ножів) і якості м’яса. Тривалість кутерування коливається від 6 (для яловичини вищого сорту і свинини) до 7 — 12 хв (для яловичини ІІ сорту). Під час використання швидкохідних кутерів процес кутерування зменшується на 2 — 4 хв. Кількість вологи, яку додають під час кутерування, для ковбас вищих сортів становить 15 — 20%, І сорту — 25 —

30%, ІІ сорту — 25 — 40 %.

Подрібнюючи м’ясо в кутері, стежать за тим, щоб температура фаршу не перевищувала 12 — 15 °С. Перегрівання позначається на вологозв’язувальній здатності і структурно-механічних властивостях фаршу. Ефективність процесів вторинної структури фаршу (гелеутворення) залежить від концентрації білка, рН середовища, наявності солей і сольвентів та ін.

При використанні фосфатів (до 0,3%) поліпшується структура і консистенція фаршу, колір і смак готового продукту. Фосфати, зумовлюючи зміну значення рН середовища, підвищують іонну силу розчинів і, зв’язуючи іони кальцію в системі актоміозинового комплексу, забезпечують кращу розчинність фібрилярних білків м’язів, збільшують рівень їх водозв’язувальної і емульгувальної здатності, гальмують окисні процеси в жирі. Фосфати доцільно додавати при виготовленні ковбасних виробів із м’яса ІІ сорту, з телятини, із замороженого, що довго зберігалося, і солоного м’яса. Гомогенізуюча дія фосфатів також сприятливо позначається при кутеруванні жирного м’яса, оскільки фосфати сприяють емульгуванню і рівномірному розподіленню жиру у фарші. Найкраще в ковбасні фарші добавляти суміш фосфатів, наприклад:

♦ тетранатрійпірофосфат (Ма4Н207), який впливає на розщеплення актоміозинового комплексу, є емульгатором жиру, має ан- тиокисну дію, рН 1%-го розчину 9,9 — 10,3;

♦ мононатрійортофосфат (№Н2РО4), який використовують для регулювання рН середовища фаршу, рН 1%-го розчину 4,2 — 4,6;

♦ тринатрійпірофосфат дев’ятиводний (Ма3НР2О7-9Н2О), який підвищує розчинність м’язових білків, має антиокисну і емульгуючу дію, рН 1%-го розчину 7,3 - 7,5.

Якщо фарш для сосисок і сардельок після подрібнення в кутері має недостатній ступінь подрібнення, то його додатково подрібнюють на машинах тонкого подрібнення (емульситатор, колоїдний млин, АТИМ, мікрокутер та ін.).

Підготування білкових добавок. Під час приготування фа- ршів варених ковбасних виробів нижчих сортів до них додають білкові компоненти (соєві відокремлені білки і концентрати, тваринні білки, свинячу шкурку та ін.) вітчизняного та закордонного виробництва, які дозволені до використання у харчовій промисловості Міністерством охорони здоров’я України.

Відокремлені та концентровані соєві білки використовують переважно у вигляді гелю. Для цього їх гідратують питною водою у співвідношенні білок — вода 1 : (3,5 — 5) безперервним перемішуванням у мішалці протягом 30 — 40 хв або в кутері протягом 3 — 5 хв. Спочатку гідратацію здійснюють на змішувальній (мінімальній), а потім на великій швидкості ножового вала. Гідратовані білки використовують відразу після приготування гелю або впродовж

24 год, зберігаючи їх в охолоджуваному приміщенні за температури 0 — 4 °С.

Соєві білки можна додавати у порошкоподібному стані разом з водою під час кутерування після руйнування первинної структури. При цьому бажано процес кутерування перевести у змішувальний режим, а після внесення білків і води на гідратацію продовжити процес кутерування у звичайному режимі.

Текстуровані соєві білки попередньо замочують у воді температурою 18 — 20 °С протягом 20 — 30 хв у співвідношенні 1 : (2 — 3).

Гідратований білок додають безпосередньо в кутер або подрібнюють разом з м’ясом на вовчку перед кутеруванням.

Сіль у кількості 2,5 % до маси гідратованих білків добавляють у кутер при завантаженні гелю.

Соєві білки мають колір від білого до жовтуватого. Щоб надати кольору, наближеного до кольору м’яса, під час гідратування їх підфарбовують ферментованим рисом (№ 8540) у кількості 50 — 200 г на 100 кг гідратованого білка, харчовим альбуміном або фарбником природного походження.

На підприємствах інколи використовують гідратацію соєвих білкових препаратів у кутерах за 2 — 3 хв до завантажування нежирної м’ясної сировини. Спочатку процес гідратації здійснюють на малих (змішувальних) швидкостях ножового вала впродовж 1 —

2 хв, а потім до 20 хв на максимальних. Проте гідратовані соєві білки не забезпечують належного підпору м’ясної сировини, внаслідок чого руйнування первинної структури м’яса в кутері уповільнюється.

Під час виробництва варених, напівкопчених і варено-копче- них ковбас використовують емульсію разом з водою і жиром у співвідношенні 1 : 5 : 5 (білок : жир : вода). Спочатку в кутер додають воду, потім соєвий білок і кутерують 3 — 5 хв. До гідратованого білка добавляють подрібнений жир і кутерують ще 3 — 5 хв до отримання сметаноподібної емульсії.

Тваринні натуральні білки (типу «Сканпро») є високофункціо- нальними білковими добавками, що мають відмінні воло- гозв’язувальні властивості. Тваринні білки використовують під час виготовлення варених ковбасних виробів також у сухому, гід- ратованому або емульгованому вигляді, а їхній амінокислотний склад подібний до натурального м’яса. Великого ефекту досягають при застосуванні попередньої гідратації білків з рекомендованою кількістю води (1 : (20 — 30)) протягом 15 — 20 хв.

Гідратацію тваринних білків здійснюють у мішалках або куте- рах. Спочатку в чашу кутера додають холодну або гарячу воду і в режимі перемішування — відповідну кількість білка. Перемішування виконують упродовж 30 с, а потім готують гель на максимальній швидкості. Наприкінці процесу до маси додають сіль у кількості 2 %. Готовий гель розливають у ємкості шаром не більш як 20 см, охолоджують до 0 — 4 °С і використовують упродовж

5 діб.

Використовують також жиробілкові емульсії у співвідношенні білок : жир : вода від 1 : 15 : 15 до 1 : 20 : 20.

Водно-жиробілкову емульсію готують у кутері. Подрібнену на вовчку з діаметром отворів у вихідній решітці 2 — 3 мм жиросиро- вину (яловичий, свинячий жир та ін.) завантажують у чашу куте- ра і подрібнюють до пастоподібного стану. Потім вносять сухий тваринний білок, добре перемішують і додають гарячу воду (і = 70...100 °С) у кількості згідно з рецептурою і кутерують за максимальної швидкості до утворення емульсії. У готову емульсію додають кухонну сіль у кількості 2 % до маси сировини. Для поліпшення кольору наприкінці кутерування додають ферментований рис № 8540 із розрахунку 50 — 100 г на 100 кг емульсії або інший фарбник. Після розподілення солі емульсію вивантажують із куте- ра. Температура емульсії перевищує 45 °С, тому її розкладають у ємкості й охолоджують до температури 2 — 4 °С протягом 8 — 12 год.

На м’ясокомбінатах використовують також білковий стабілізатор із свинячої шкурки, сухожилок, одержаних при жилуванні м’яса, колагенвмісних субпродуктів (яловичі губи) методом термо- оброблення та наступної гомогенізації.

Останнім часом у світовій практиці широко використовують комбіновані функціональні інгредієнти, до складу яких входять функціональні концентрати соєвого білка, гідрокалоїди (караге- нани, камеді ксантана та ін.), фосфати, антиоксиданти, підсилювачі смаку та харчові фарбники. Це дає змогу істотно поліпшити споживчі властивості й вихід готового продукту.

Підготування шпику. Процес підготування шпику для ковбасного виробництва складається з таких операцій: зняття шкурки, пластування і подрібнення шпику. Зняття шкурки зі шпику й обрізків свинини, отриманих при розбиранні свинячих туш, оброблених методом обшпарювання — обпалювання, є однією з найбільш трудомістких і мало механізованих операцій. При використанні спеціальних шкуркознімальних машин значно підвищується продуктивність праці, зменшується кількість прирізів на знятій шкурці, зростає вихід шпику і поліпшується зовнішній вигляд його поверхні. Нині для знімання шкурки зі шпику застосовують машини продуктивністю від 300 до 960 кг/год (залежить від складності конфігурації відрубу).

При виготовленні фаршированих ковбас із складним малюнком часто використовують шпик у вигляді пластини або шнура (прямокутного або квадратного перерізу). Щоб їх отримати, шматки шпику (як правило, хребтового) розрізають вручну або на машині на пластини (шари) потрібної товщини. Цю операцію називають пластуванням. За потреби шари розділяють на окремі шнури. Шпик, грудинку, яловичий і баранячий жири, які вводять у ковбасний фарш шматочками певної форми і розмірів, подрібнюють на шпигорізці. У деяких випадках (наприклад, при виробництві сирокопчених ковбас із підмороженого м’яса) шпик подрібнюють у кутері на заключній стадії кутерування фаршу.

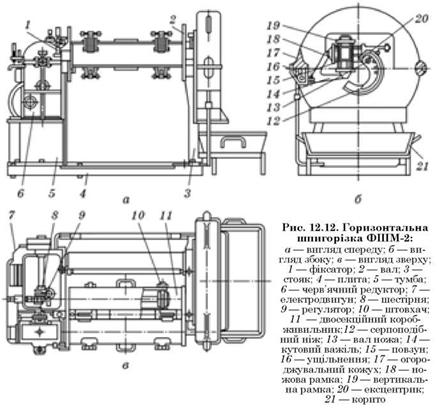

Шпигорізки випускають з дисковими та стрічковими (найпродуктивнішими) ножами. Залежно від способу завантаження подрібнюваної сировини шпигорізки поділяють на горизонтальні й вертикальні. Горизонтальна шпигорізка ФШМ-2 (рис. 12.12) працює у такий спосіб. Попередньо нарізаний на великі шматки підморожений шпик закладають в одну з двох секцій короба-жи- вильника і зміщується так, щоб секція короба зі шпиком виявила-

|

|

ся проти різального механізму; ввімкнений штовхач подає шпик до нього. Поки шпик подрібнюється із однієї секції короба, друга заповнюється шпиком. При виготовленні кубиків 4 х4 х 4 мм продуктивність становить 200 кг/год, кубиків 12 х 12 х 12 мм — 750 кг/год.

Вертикальні шпигорізки відрізняються вертикальним розміщенням коробів-живильників, унаслідок чого вони займають меншу площу. Сировину до різального механізму подають за допомогою гідравлічного приводу. Після закінчення різання подавальний механізм автоматично вимикається. Мінімальна товщина шматочка, що нарізається, 1,5 мм. Продуктивність шпигорізки до 450 кг/год.

Виготовлення фаршу з неоднорідною структурою. При виготовленні фаршу варених ковбас з неоднорідною структурою складові фаршу змішують у мішалках з лопатевими, шнековими або спіралеподібними робочими органами (рис. 12.13).

Спочатку у фаршмішалку завантажують яловичину і нежирну свинину. Потім за потреби добавляють холодну воду. Через 6 — 8 хв перемішування вводять спеції і нітрит, якщо його не додавали

|

Рис. 12.13. Фаршмішалка зі спіралеподібними робочими органами: 1 — станина; 2 — електродвигун; 3 — привід; 4 — корито; 5 — робочий орган (спіраль); 6 — затвор; 7 — вивантажувальне вікно |

раніше. Після цього завантажують жирну свинину, а за 2 — 3 хв до закінчення перемішування — подрібнений шпик. Готовність фаршу визначають за часом, необхідним для рівномірного розподілення складових фаршу та їх якісного зв’язування. Фарш має бути однорідним і досить клейким. Найбільшої густини і монолітності можна досягти перемішуванням під вакуумом у вакуумних фаршмішалках.

Складові фаршу, отриманого після змішування, повинні рівномірно розподілятися по всьому об’єму і добре зв’язуватися між собою. Шматочки шпику, грудинки або язика, якщо вони входять до складу фаршу, після перемішування мають зберігати свою початкову форму.

Загальна кількість льоду і холодної води, які добавляють у фарш вареної ковбаси при його кутеруванні і змішуванні, повинна бути такою, щоб, з одного боку, вологість готового продукту не перевищувала передбаченої стандартом норми (з урахуванням вологості використовуваної сировини і втрат вологи при тепловому обробленні) і, з іншого, щоб якість виробів відповідала вимогам стандарту (консистенція має бути щільною, пружною, але не пухкою або гумоподібною; після теплового оброблення волога не повинна виділятися у вигляді напливів бульйону під оболонкою). Кількість води, що добавляється, залежить від властивостей сировини, умов засолювання, ступеня й тривалості подрібнення і перемішування, складу фаршу.

Водозв’язувальна здатність жилуватого м’яса зменшується зі зниженням сортності (для яловичого м’яса) і підвищенням жирності (для свинячого). При використанні жиру у вигляді стійкої емульсії він нарівні з білками бере участь у процесі міцного зв’язування води у фарші.

Складові фаршу змішують відповідно до рецептури кожного виду виробу. Вихідним для наукового обґрунтування рецептур є оптимальне співвідношення між найголовнішими складовими ковбасних виробів — білками, жиром і водою, а також раціональне використання харчової сировини — субпродуктів, крові, молочних і білкових продуктів рослинного походження. Для більшості ковбасних виробів сортність готового продукту відповідає сорту яловичини і кількості свинини, які використовуються для їхнього виготовлення. Сорт ліверних виробів перебуває у прямій залежності від поживної цінності субпродуктів, які використовують як сировину. Сорт виробів залежить також від кількості свинячого жиру в складі фаршу.