12.5.2. Наповнення оболонок фаршем і формування ковбасних виробів

Мета наповнення оболонок фаршем (шприцювання) — надання форми ковбасним виробам і захист їх від зовнішніх впливів. Наповнення оболонок буває механізованим (за допомогою шприців) або ручним (при виготовленні фаршированих ковбас).

Відповідно до чинних стандартів кожен вид і сорт ковбасних виробів виготовляють у визначеній оболонці. Вироби, які можна вживати разом з оболонкою (сосиски), випускають у дуже тонкій їстівній оболонці. Фаршировані вироби формують у широких оболонках уручну. В інших випадках для того самого виду і сорту виробів можна вживати різні оболонки (у межах стандарту).

Натуральні кишкові оболонки надходять у ковбасний цех, як правило, в соленому або сухому вигляді. Засолені оболонки звільняють від солі, промивають у холодній проточній воді протягом 10 — 15 хв і замочують у воді температурою від 20 до 30 °С упродовж 2 год. Після цього ковбасні оболонки промивають, розмотують, продувають стисненим повітрям, калібрують, сортують і нарізають на відрізки певної довжини (40 — 55 см). Один кінець оболонки перев’язують шпагатом, відступивши від краю на 2,0 — 2,5 см. Нарізані оболонки по сортах зв’язують посередині по 50 шт., цілі оболонки — по 10 — 20 шт. і укладають у тазки. При цьому зв’язаний кінець розміщують на бортику тазка. Штучні білкові оболонки після сортування також нарізають на відрізки завдовжки 50 см, перев’язують один кінець шпагатом на відстані 2,0 — 2,5 см від кінця. Оболонку «Білкозин» типу ОК, ОП і ОС замочують у воді температурою 15 — 20 °С протягом 3 — 5 хв за 20 — 30 хв перед використанням.

Гофровану оболонку перед формуванням не замочують, але у разі потреби допускається занурення гофрованих трубок на 1 — 2 с у воду температурою 15 — 20 °С.

Штучні полімерні оболонки різних виробників готують перед заповненням згідно з інструкцією до їх використання.

Для варених ковбас найпоширенішими є поліамідні оболонки компаній «Полі-Пак», «Атлантік-Пак», «Пенто-Пак» та ін. Ці оболонки міцні, паро-, газонепроникні та мають постійні розміри. Багатошарові оболонки стабільні в широкому діапазоні температур (до 125 °С).

Нарізані на відрізки по 50 см і зв’язані з одного кінця оболонки замочують перед використанням у холодній воді (15 — 20 °С) протягом 30 — 60 хв.

Целюлозні оболонки типу «Аміпак», «Колфан» перед використанням у воді не замочують.

Для наповнення фаршем використовують шприци.

Шприци бувають періодичної і безперервної дії. За принципом витиснення фаршу їх поділяють на поршневі, шестеренні, ексцентриково-лопатеві, гвинтові і шнекові. Шприци періодичної дії з поршневим витискувачем можуть бути з механічним, пневматичним і гідравлічним приводами. Найпоширенішими є гідравлічні та шнекові шприци. Вони прості за будовою, надійні в роботі і широко застосовуються в невеликих виробництвах із розширеним асортиментом.

Оболонки надівають на цівки шприців і наповнюють фаршем. Цівки — металеві трубки з конічним розширенням на кінці, що прикріплюється до патрубка шприца. Діаметр цівок має бути дещо менший від діаметра оболонки (приблизно на 10 мм).

Фарш формують за різного тиску залежно від виду ковбас: сосиски і сардельки під тиском 4-105 — 5-105 Па, варені ковбаси — 5-105 — 6-105 Па. Варені ковбаси шприцюють із незначною щільністю, оскільки зайва щільність призводить до розривання оболонки під час варіння батонів унаслідок розширення вмісту оболонки при нагріванні. Завантажуючи фарш у шприц, потрібно стежити, щоб укладання було щільним, без повітряних прошарків.

Продуктивність шприца періодичної дії залежить від часу, що витрачається на виконання допоміжних і активних операцій (машинний час). Допоміжними операціями є відкривання кришки, опускання поршня у вихідне положення, завантаження фаршу в циліндр, закривання кришки і перемикання кранів. Скорочення тривалості завантаження можна досягти застосуванням бункерів або пересувних підвісних ковшів, місткість яких дорівнює місткості шприца; забезпеченням шприців гідравлічними завантажувачами- перекидачами. Тривалість інших допоміжних операцій залежить від кваліфікації робітників. До основних операцій належать заправка, надівання оболонки на цівку і власне шприцювання. Застосування поворотних здвоєних цівок у вигляді вилки (шприцювання

здійснюють через одну цівку, на другу надівають оболонку), попереднє надівання оболонки на запасні трубки, з яких її переносять на цівку відразу за один прийом, застосування механічного кишко- надівача дає можливість скоротити машинний час. Шприци періодичної дії можна пристосувати й для безперервно-потокової організації процесу шприцювання. Для цього можна об’єднати роботу двох шприців, нагнітаючи фарш поперемінно кожним із них у трубопровід, що закінчується однією цівкою. Тривалість шприцювання залежить від швидкості витікання фаршу з цівки, що, у свою чергу, залежить від тиску шприцювання і властивостей фаршу.

Шприци безперервної дії мають вищу продуктивність, ніж шприци періодичної дії, оскільки завантаження не потребує припинення їх роботи. їх можна легко пристосувати для безперервно- потокової організації виробничого процесу. Найпоширенішими є ексцентриково-лопатеві та шнекові шприци безперервної дії.

За будь-якого способу витиснення фаршу в нього потрапляє повітря. Структура готового продукту утворюється пористою. Тому шприци безперервної дії, як правило, працюють з використанням вакууму для видалення повітря з фаршу. Вакуумне устаткування краще застосовувати на всіх стадіях приготування фаршу: при подрібнюванні, змішуванні, формуванні виробів.

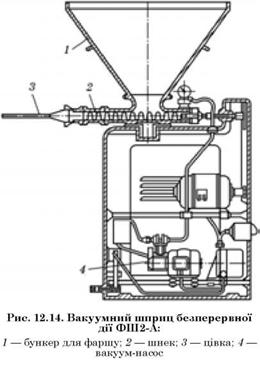

У шнекових вакуумних шприцах типу ФШ2-А (рис. 12.14) фарш

подається в оболонку через робочий циліндр

подається в оболонку через робочий циліндр

зі шнеком 2. Фарш завантажують у шприц через бункер 1. Шнеком фарш нагнітається в цівку 3. Шприц забезпечений вакуум-насосом 4, який створює розрідження в робочому циліндрі, завдяки чому фарш виходить із шприца без пустот і повітряних бульбашок.

Вітчизняна промисловість виготовляє також вакуумний

шприц ФШ2-ЛМ із двома шнековими ви- тискувачами. Він придатний для шприцювання всіх видів ковбасних виробів, крім сирокопчених. Його продуктивність близько 1000 кг/год.

Добре зарекомендували себе шнекові шприци Л5-ФША, В3-ФКА, а також гідравлічні Я5-ФША, ЮК ФШГ-004-2, які виготовляють на вітчизняних заводах.

Після наповнення оболонок фаршем батони ковбасних виробів надходять на столи для в’язання ковбас після шприцювання. Столи бувають стаціонарні (нестандартні) і конвеєрні з механічною подачею нашприцьованих батонів до в’язальниць. Столи типу Р3-ФПЯ виготовляють на 6, 8 або 9 робочих місць. їх обладнують стільцями, шпагатотримачами і приладами для обрізування шпагату.

Нашприцьовані батони по похилому лотоку, встановленому під цівкою шприца на початку стола, сковзають на рухому стрічку конвеєра і надходять до робочих місць. В’язальниці з вільного кінця ущільнюють батони і перев’язують шпагатом з метою збільшення їхньої щільності і для маркування виду і сорту ковбаси. Батони перев’язують відповідно до чинних технологічних інструкцій. У верхній частині батонів із шпагату роблять петлю для навішування їх на палиці.

Оболонку із сосисковим фаршем відкручують батончиками за допомогою спеціальних пристроїв або вручну чи перев’язують нитками на автоматах.

Допускається виробляти ковбасні вироби в штучній оболонці без поперечних перев’язувань або з одним — чотирма поперечними перев’язуваннями за наявності на оболонці друкованих позначок (флексодрук). На оболонці зазначають назву та місце розташування підприємства-виробника, найменування продукції, склад продукції та інформацію про харчові добавки, які входять до складу, термін придатності до споживання та умови зберігання, позначення нормативної документації на продукцію, інформаційних відомостей про поживну та енергетичну цінність.

За наявності спеціальних пристроїв та маркованої оболонки кінці батонів можна закріплювати металевими скобами, кліпсами із накладанням петлі або без неї.

Для формування батонів і герметизації їх алюмінієвими скобами (кліпсами) використовують вітчизняні автомати — кліпсатори типу Л5-ФФС (30 циклів за хвилину) або кліпсатори закордонного виробництва (фірм Компо, Vemag, Poli-clip та ін.).

Після перев’язування ковбас або перекручування сосисок батони навішують на палиці і розміщують на рамах, які пересуваються підвісними шляхами. Якщо підвісних шляхів немає, то користуються підлоговими візками із закріпленими на них рамами. На рамі має бути тільки один вид і сорт ковбаси. Батони слід підбирати одночасно за діаметром та довжиною і розміщувати так, щоб вони не торкались один одного, бо інакше ділянки поверхні батонів ізолюються від впливу теплового повітря, пари і димових газів при наступному обсмажуванні і варінні, у результаті чого можуть утворюватися дефекти, так звані «злипи».

Батони в штучній оболонці великого діаметра при закріпленні кінців металевими кліпсами укладають на лотоки рам для термічного оброблення в горизонтальному положенні.

У процесі шприцювання разом із фаршем в оболонку може потрапляти повітря, для видалення якого натуральні оболонки сирих ковбас наколюють (штрикують) дротовим пристроєм із чотирма вістрями («штриковка»). Штучні оболонки штрикувати не можна, оскільки це різко знижує їхню механічну міцність.

На м’ясокомбінатах застосовують одно- і багатоканальні напівавтомати для в’язання сосисок і сардельок.

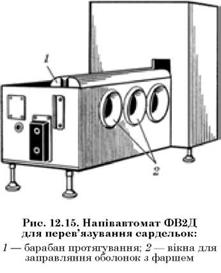

Напівавтомат ФВ2Д (рис. 12.15) призначений для пе

рев’язування ниткою оболонок, наповнених фаршем, при виробництві сардельок і виконує операції перетискання оболонки, перев’язування й відштовхування готової продукції. Машина працює в автоматичному режимі з того моменту, як робітник заправить вільний кінець оболонки, наповненої фаршем, у вхідний отвір напівавтомата в корпусі кожуха. Одночасно спрацьовують затискач й оболонка перетискується. У цей момент приводиться в обертання навколо перетис- нутої оболонки котушкотри- мач, що і перев’язує її ниткою. Після закінчення перев’язування затискачі розходяться, опускаючи оболонку, і лапка механізму відштовхування переміщує оболонку на довжину готової сардельки, а механізм в’язання в момент відштовхування вимикається за рахунок відведення головного диска фрикційної муфти. Під час повернення лапки механізму відштовхування у вихідне положення цикл перетискання і перев’язування повторюється. Триканальний напівавтомат ФВ2Д призначений для одночасного порціювання трьох потоків сосисок або сардельок із наступним перев’язуванням отриманих доз. Продуктивність його становить 240 вузлів за хвилину.

рев’язування ниткою оболонок, наповнених фаршем, при виробництві сардельок і виконує операції перетискання оболонки, перев’язування й відштовхування готової продукції. Машина працює в автоматичному режимі з того моменту, як робітник заправить вільний кінець оболонки, наповненої фаршем, у вхідний отвір напівавтомата в корпусі кожуха. Одночасно спрацьовують затискач й оболонка перетискується. У цей момент приводиться в обертання навколо перетис- нутої оболонки котушкотри- мач, що і перев’язує її ниткою. Після закінчення перев’язування затискачі розходяться, опускаючи оболонку, і лапка механізму відштовхування переміщує оболонку на довжину готової сардельки, а механізм в’язання в момент відштовхування вимикається за рахунок відведення головного диска фрикційної муфти. Під час повернення лапки механізму відштовхування у вихідне положення цикл перетискання і перев’язування повторюється. Триканальний напівавтомат ФВ2Д призначений для одночасного порціювання трьох потоків сосисок або сардельок із наступним перев’язуванням отриманих доз. Продуктивність його становить 240 вузлів за хвилину.

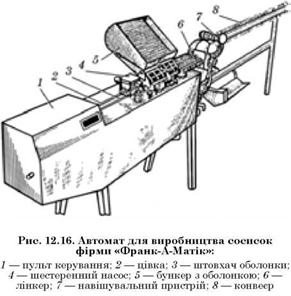

Сосиски формують на автоматах типу В2-ФИО, «Франк-А- Матік», на яких наповнена оболонка перетискується і перекручується на батончики завдовжки 10 — 15 см.

На автоматах фірми «Франк-А-Матік» використовують віскозну, целюлозну або колагенову оболонку стандартного діаметра, гофровану у вигляді гільзи, яка подається автоматичним

пристроєм до рухливої цівки, після чого цівка всувається в гільзу (рис. 12.16). У міру шприцювання спеціальний што- вхач посуває гофровану оболонку до пристрою, що перекручує.Сосиски дозують по довжині перекручуванням оболонки з фаршем. Необхідною умовою для точного дозування сосисок є постійні діаметри оболонки і швидкість витікання фаршу. Коли оболонка використовується повністю, спрацьовує кінцевий вимикач і цівка зі штовхачем повертається у вихідне положення. Потім автоматично закладається нова оболонка і цикл повторюється. Спеціальним механічним пристроєм сосиски рівномірно навішуються на гачки конвеєра, що подає їх на наступну операцію. Продуктивність автомата 1200 — 1500 кг/год.

При виробництві сосисок без оболонки фарш нагнітають під тиском 6*105 — 8-105 Па в гільзи заданого розміру, які нагрівають гарячим повітрям, рідиною, струмами промислової, високої (ВЧ) або надвисокої частоти (НВЧ). Гільзи нагрівають упродовж часу, достатнього для утворення поверхневого скоагульованого ущільненого шару фаршу (до температури 55 °С). Цей шар дає змогу зберегти сосисці надану їй форму після виштовхування з гільзи і виконує роль оболонки при доведенні її до кулінарної готовності в процесах обсмажування, варіння й охолодження. Після охолодження сосиски комплектують по кілька штук і упаковують у полімерну оболонку (як правило, під вакуумом).

При виробництві сосисок без оболонки фарш нагнітають під тиском 6*105 — 8-105 Па в гільзи заданого розміру, які нагрівають гарячим повітрям, рідиною, струмами промислової, високої (ВЧ) або надвисокої частоти (НВЧ). Гільзи нагрівають упродовж часу, достатнього для утворення поверхневого скоагульованого ущільненого шару фаршу (до температури 55 °С). Цей шар дає змогу зберегти сосисці надану їй форму після виштовхування з гільзи і виконує роль оболонки при доведенні її до кулінарної готовності в процесах обсмажування, варіння й охолодження. Після охолодження сосиски комплектують по кілька штук і упаковують у полімерну оболонку (як правило, під вакуумом).

М’ясні хліби формують, щільно укладаючи фарш у змазані жиром форми здебільшого вручну або за допомогою машини, яка подає форми і наповнює їх фаршем, а також видає їх на пересувний стіл. Порожні форми по черзі за допомогою пальця ланцюгового конвеєра подаються на стіл формування під притискний пристрій. Форми наповнюють фаршем із шнекового наповнювача через розтруб із вихідною частиною прямокутного перерізу, що відповідає розмірам форми. При виході форм з-під притискного пристрою фарш пригладжують підпружиненим котком і ставлять клеймо (мітку), на якому зазначено найменування продукції. Продуктивність машини близько 500 кг/год.