12.13.2. Технологія виробів із свинини, яловичини і баранини

Вироби із шматкового м’яса виготовляють відповідно до послідовних технологічних операцій: підготовка сировини, розбирання півтуш, надання форми виробам, соління, вимочування та термічне оброблення. За способами оброблення солінням вироби поділяють на продукти з витримуванням чи без витримування у посоленому стані, за термічним обробленням — на варені, варено- копчені, копчені, запечені, сирокопчені та сиросолені.

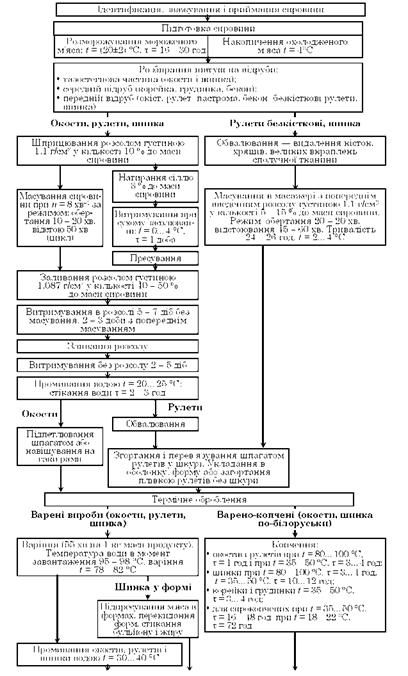

Технологічну схему виробництва продуктів із свинини подано на рис. 12.23.

Підготовка сировини. Розбирання свинячих півтуш.

М’ясо свиней, що надходить на розбирання, повинно мати температуру в товщі м’язів від 0 до 4 °С. Тривалість дозрівання парного м’яса становить не менше ніж 3 доби.

Для виробництва продуктів із свинини спочатку свинячі півтуші розбирають на три основні частини: передню, середню, задню.

Передній відруб відокремлюють між 4-м і 5-м спинними хребцями і далі впоперек півтуші. Маса переднього відрубу становить 30 — 34 % від маси півтуші залежно від категорії свинини. Із переднього відрубу виділяють сировину для виготовлення продуктів: лопаткова частина відрубу — для окостів і рулетів, свинини пресованої та шинки у формі; м’ясо з шийної частини — для шийки та пастроми (нарізуванням уздовж м’язів прямокутних смуг завтовшки 2 — 3 см); шийно-лопаткова частина над шийними хребцями для бекону та передпліччя сирокопченого.

Середній відруб відокремлюють від заднього між останнім спинним та першим поперековим хребцями. Вихід відрубу 25 — 32 % від маси півтуші.

Спочатку від середнього відрубу відокремлюють грудну кістку по місцю з’єднання її з реберними хрящами і хребет біля основи ребер. Потім виділяють верхню спинну частину завширшки 14 — 15 см

з довжиною ребер не більше ніж 8 см для виготовлення корейки. Грудореберну частину завширшки 20 — 30 см використовують цілою або розчленовують по всій довжині відрубу на дві частини завширшки 11 — 15 см для виготовлення грудинки.

Грудочеревну частину грудинки, відокремлену по всій довжині відрубу, використовують для виготовлення бекону любительського. Спинний і поперековий м’язи використовують для виготовлення філе і балику в оболонці або карбонату. Із грудореберної частини півтуш з шийними та поперековими хребцями виготовляють сирокопчені свинячі ребра.

Задній відруб має вихід 31 — 33 % від маси півтуші. Із заднього відрубу виділяють сировину для виготовлення окостів і шинок, рулетів, буженини і шинки. Щоб виготовити рулети, буженину і шинку, із тазостегнової частини видаляють кістки, хрящі, грубі вкраплення сполучної тканини. Із частини, призначеної для виготовлення буженини, видаляють шкурку і залишають шар жиру до 2 см.

Сировину для шинки в оболонці, шинки для сніданку після жилування нарізають на шматки масою 0,2 — 0,6 кг.

Шпик перед солінням нарізають на смуги.

Розбирання яловичих півтуш. Яловичі півтуші першої категорії розбирають на грудолопатковий, поперековий і тазостегновий відруби.

М’ясо з лопаткової частини використовують для виготовлення пресованої яловичини та яловичини із соєвим білком; з тазостегнового відрубу — яловичої шинки у формі та рулету, з поперекової частини — яловичого запеченого філе.

Розбирання баранячих туш. Із баранячих туш для виготовлення продуктів використовують тазостегнову частину по межі: спереду — на рівні останнього грудного хребця (по останньому ребру); задню — по колінному суглобу; нижню — по лінії відокремлення пахвини.

Сировині, призначеній для виготовлення продуктів, надається певна форма обрізанням зайвого м’яса або шпику (жиру). Після цього її направляють на засолювальну дільницю, де підтримується температура від 2 до 4 °С.

Засолювання сировини. Особливістю засолювання виробів із шматкового м’яса є те, що перед цією операцією його не подрібнюють.

У м’ясній промисловості використовують три способи засолювання:

♦ сухий — натирання м’яса сухою засолювальною сумішшю;

♦ мокрий — витримування у водному розчині солі (розсолі);

♦ комбінований — послідовне засолювання сухим і мокрим способами.

Мокрий і комбінований способи здійснюють із попереднім шприцюванням або без нього, з масуванням або без нього.

|

|

|

Рис. 12.23. Технологічна схема виробництва продуктів із свинини |

Сухе засолювання застосовують для сировини з високим вмістом жиру або для продуктів тривалого терміну зберігання солоного шпику, буженини, карбонату, шийки та ін.

За цього способу сировину натирають засолювальною сумішшю

з розрахунку від 2,5 до 8 кг на 100 кг сировини (для шпику 5 % кухонної солі) і складають у штабелі заввишки не більше ніж

1,5 м або в чани. При складанні сировини кожен шар пересипають сіллю, щоб не було повітряних порожнин, і зверху штабель засипають товстим шаром солі. Загальні витрати солі з урахуванням пересипання продуктів 13 % від маси сировини. Температура сировини і приміщення не повинна перевищувати 4 °С. У процесі засолювання з м’яса під дією осмотичного тиску виділяється волога, в якій розчиняється сіль. При укладанні м’ясопродуктів у штабелі або чани з решіткою знизу розсіл стікає і продукт значно зневоднюється. Сіль дифундує в середину сировини. Тривалість сухого засолювання 14 — 16 діб. Після закінчення цього процесу сировину звільнюють від залишків солі струшуванням.

Мокре засолювання здійснюють у кілька способів:

♦ шприцювання розсолом;

♦ масування м’яса;

♦ заливання розсолом.

Залежно від виду продуктів і технології ці способи можна застосовувати також в інших варіантах.

Шприцювання розсолом. З метою швидшого просолювання маси сировини розсіл вводять у товщу сировини за допомогою порожнистих голок із отворами діаметром до 1 мм уздовж циліндричної частини голок або без них. Розсіл вводять також через кровоносні судини або роблять уколи у м’язову тканину через поверхню шматків. Для шприцювання широко використовують багатоголча- сті шприци (рис. 12.24). Відстань між голками становить 20 — 40 мм. При шприцюванні вводять 4 — 5 % розсолу для сирокопче- них і до 10 % для варених і варено-копчених продуктів. Температура розсолу 2 — 4 °С, густина від 1,087 до 1,135 г/см3 з вмістом нітриту натрію 0,05 - 0,075 % та цукру від 0,5 до 2 %.

Щоб надати виробам із соленого м’яса певних якісних показників, для шприцювання застосовують розсоли, які складаються з таких компонентів: кухонної

солі, глюкози, екстрактів прянощів, глютама- ту натрію, стабілізатора (цитрату натрію), антиоксидантів (аскорбату натрію), нітриту натрію (калію), поліфосфатів та загущувачів (карагенан із камедями). Витрати сумішей при приготуванні розсолів залежать від рецептур розсолів, їх складу та фірм-поста- чальників. Наприклад, для приготування 100 л шприцювального розсолу витрачається від 3 до 5 кг засолювальних сумішей фірми «Віберг» (постачальник фірма «Шаллер») або 6 кг функціональних добавок Сенерджі ІН із концентратом соєвого білка (фірма «Беарс») та ін.

солі, глюкози, екстрактів прянощів, глютама- ту натрію, стабілізатора (цитрату натрію), антиоксидантів (аскорбату натрію), нітриту натрію (калію), поліфосфатів та загущувачів (карагенан із камедями). Витрати сумішей при приготуванні розсолів залежать від рецептур розсолів, їх складу та фірм-поста- чальників. Наприклад, для приготування 100 л шприцювального розсолу витрачається від 3 до 5 кг засолювальних сумішей фірми «Віберг» (постачальник фірма «Шаллер») або 6 кг функціональних добавок Сенерджі ІН із концентратом соєвого білка (фірма «Беарс») та ін.

Засолювальні суміші та функціональні інгредієнти можна використовувати лише за наявності дозволу Міністерства охорони здоров’я України щодо використання їх у м’ясній промисловості.

Масування м’яса. Для прискорення перерозподілу введеного розсолу по всьому об’єму м’яса сировину піддають масуванню.

Масування є видом механічного оброблення м’ясопродуктів, в основі якого є використання енергії падіння шматків м’яса з певної висоти, удару та тертя шматків один по одному та об внутрішню поверхню барабана при його обертанні. Машини, призначені для оброблення м’яса масуванням, називають масажерами. Сучасні масажери мають вигляд горизонтальних сталевих циліндрів

із завантажувальним люком і приводом (рис. 12.25). В Україні виготовляють масажери місткістю від 200 (Я5-ФМБ) до 2000 л (Я5-ФМН). Як правило, масажери мають вакуумні системи та пульти керування з мікропроцесорами, що дає змогу здійснювати масування під вакуумом за заданою програмою.

Нашприцьована розсолом сировина завантажується через люк у циліндр масажера. Сировину можна завантажувати і без попереднього шприцювання із додаванням потрібної кількості розсолу, спецій, білкових препаратів згідно з рецептурою. Після герметизації люка вмикається привід барабана масажера і під час його обертання починається масування.

Згідно з технічними умовами оброблення шматки м’яса під час роботи масажера мають підніматися (за рахунок відцентрових сил), відриватися від стінок барабана і вільно падати вниз. У зв’язку з цим частота обертання барабана має бути меншою за критичну (найменша частота обертання барабана, за якої продукція починає обертатися разом із барабаном), хв1:

де О — внутрішній діаметр барабана, м;![]() = 0,80...0,85 — коефі

= 0,80...0,85 — коефі

цієнт.

Під час масування працює вакуумна система. Кращих результатів досягають циклічним вакуумуванням, що сприяє стисненню і розслабленню шматків, унаслідок чого посилюється ефект дифузії засолювальних інгредієнтів у м’язову тканину.

Масування буває короткочасним і тривалим. Короткочасне^ма- сування застосовують для масування сировини з кісткою. Його здійснюють за мінімальної частоти обертання циліндра (8 хв-1 або менше) протягом 10 — 20 хв з наступним відстоюванням 50 хв, що дає можливість вести процес без відокремлення кісток від м’яса.

Тривалому масуванню піддають м’якушеву сировину. Цикл масування в барабані такий: обертання при п = 16 хв1 упродовж 20 — 30 хв, відстій — 30 — 40 хв. Цикли повторюються протягом 24 — 36 год. Температура сировини в масажері й приміщенні має становити від 0 до 4 °С.

Після закінчення масування люк розгерметизовують і при зворотному обертанні циліндра за допомогою спіралеподібних лопатей на внутрішній поверхні масажера м’ясо вивантажується у пересувні візки.

Під час масування в м’ясі відбуваються не тільки осмотично- дифузійні та фільтраційні процеси переміщення засолювальних інгредієнтів, а й фізико-хімічні та біохімічні процеси, внаслідок чого підвищується пластичність сировини та відбувається часткове руйнування структури продукту. Додавання фосфатів у барабан з розсолом сприяє збільшенню розчинності актину і міозину, а також вмісту міцно зв’язаної вологи.

Під час масування на поверхні шматків утворюється значний шар ексудату, до складу якого входять волога, водо- та солероз- чинні білки, обривки м’язових волокон та ін. Ексудат бере участь у зв’язуванні шматків м’яса і забезпеченні монолітності структури формованих продуктів типу шинки в формі (оболонці), пресованої яловичини тощо.

Заливання розсолом. При мокрому засолюванні м’ясо укладають у чани із неіржавного матеріалу і заливають розсолом у кількості від 30 до 50 % до маси сировини. Заливальні розсоли використовують густиною від 1,087 до 1,118 г/см3 із вмістом 0,05 — 0,075 % нітриту натрію і 0,5 % цукру. Мокре засолювання сприяє швидшому і рівномірнішому просолюванню м’яса, ніж сухе. М’ясопродукти насичуються вологою, що скорочує термін зберігання продуктів. Продукти, отримані після попереднього масування і мокрого соління, мають вищий вихід і кращі якісні показники. Тривалість засолювання свинини при цьому скорочується від

5 — 10 до 2 — 5 діб. Температура у приміщенні становить 2 — 4 °С.

Варену яловичину у формі, рулети виготовляють із сировини, засоленої мокрим способом із попереднім шприцюванням. При шприцюванні вводять 10 % розсолу густиною 1,118 г/см3 із вмістом 0,1 % нітриту натрію та 2,5 % цукру. Нашприцьовану сировину короткочасно масують у барабані, а потім укладають у чани і заливають розсолом густиною 1,118 г/см3 у кількості 50 % до маси сировини й витримують у розсолі 10 — 15 діб за температури

2 — 4 °С та 2 доби після зливання розсолу. Варені рулети виготовляють аналогічно, але без масування.

Копчено-варену продукцію готують із сировини, засоленої шприцюванням розсолом у кількості до 30 % від маси сировини.

Запечені продукти з яловичини шприцюють розсолом густиною

1,1 г/см3 у кількості 10 % до маси сировини. Засолену сировину натирають меленим перцем 300 г на 100 кг сировини та подрібненим часником 1000 г на 100 кг, укладають на листи, змащені кістковим жиром, і направляють на запікання.

При використанні несоленої сировини шматки м’яса натирають засолювальною сумішшю (сіль 89,3%, перець мелений чорний 10,7 %) у кількості 2,8 % до маси сировини. Під час виготовлення шинки з яловичини у формі м’ясо подрібнюють на шрот і солять сухим чи мокрим способом упродовж 24 — 48 год.

Змішане засолювання. При виробництві практично всіх продуктів із суцільно-шматкового соленого м’яса використовують поєднання сухого і мокрого засолювання. Цей спосіб полягає у натиранні шматків м’яса сухою засолювальною сумішшю, шприцюванні, витримуванні в розсолі та без розсолу.

Технологічна схема виготовлення виробів із соленого м’яса передбачає шприцювання м’яса 5 — 10%-м розсолом, потім натирання шматків засолювальною сумішшю (3 % до маси сировини), витримування впродовж доби. Після цього сировину заливають розсолом (40 — 50 % до маси сировини) і витримують 5 — 7 діб і після зливання розсолу — 2 — 5 діб.

Використання змішаного засолювання дає змогу отримати продукти високої якості зі значним терміном зберігання.

Під впливом діяльності тканинних ферментів і ферментів, що виділяють мікроорганізми під час витримування м’яса при засолюванні, частина білкових речовин м’яса зазнає гідролітичного розпаду. В м’ясі накопичується значна кількість низькомолекулярних азотистих сполук, органічних кислот і амінокислот, карбонільних сполук, діацетил тощо, що в цілому формує специфічний шинковий аромат. На підсилення аромату і накопичення летких карбонільних сполук впливають моносахариди. Смак і аромат виробів із соленого м’яса повною мірою виявляється лише після термічного оброблення.

Під час соління істотних змін набувають внутрішні структури м’язових волокон. Наприкінці засолювання міофібрилярні білки м’язових волокон зливаються в аморфну масу. Незважаючи на те, що зовнішні зміни структури м’язів неістотні, структура м’язів розм’якшується більше зі збільшенням терміну засолювання.

Отже, процеси, що відбуваються при засолюванні м’яса, сприяють поліпшенню органолептичних властивостей продукту. Зі збільшенням терміну засолювання підсилюється специфічний смак і аромат, а консистенція продуктів пом’якшується.

Вимочування, промивання та стікання соленого м’яса. Для вирівнювання концентрацій солі по всьому об’єму сировини її вимочують у воді. Вимочування здійснюють заливанням у чани з м’ясом (після випускання розсолів) води температурою не вище ніж 20 °С. Тривалість вимочування 1,0 — 1,5 год. Наприкінці вимочування після зливання води м’ясо промивають проточною водою. Вимочувати і промивати м’ясо можна після підвішування його на рами, застосовуючи душування.

Процес стікання полягає у видаленні надлишків вологи з поверхні сировини. Під час стікання м’ясопродукти перебувають у підвішеному стані на рамах або решітках у 2 — 4 ряди заввишки не більше ніж 90 см. Тривалість стікання залежить від маси одиниці продукції і становить від 20 — 30 хв для невеликих шматків до 2 — 3 год для окостів і рулетів.

Формування виробів. Варені, варено-копчені, сирокопчені окости підпетлюють. Для цього ніжки проколюють голкою, в отвір протягують товсту нитку (шпагат) і в’яжуть петлю. Сировині надають форму, видаляють надлишки шпику. Якщо сировина призначена для виготовлення рулетів і шинки, то кістки видаляють. М’якушеву частину для рулетів згортають м’ясом усередину і перев’язують шпагатом, надаючи форму рулету, для шинки безкіст- кову сировину укладають у форми так, щоб шпик розміщувався до внутрішньої поверхні форми.

Любительський бекон готують, видаляючи ребра і розрізаючи на дві однакові по ширині смуги, які накладають одну на одну м’язовим боком усередину, загортають у целофан і перев’язують шпагатом через кожні 5 — 6 см.

Шинку та сніданок в оболонці формують на гідравлічних або спеціальних шприцах із цівкою 50 — 60 мм у оболонку діаметром 100 — 120 мм для шинки в оболонці, 120 — 140 мм — для сніданку. Батони шинки перев’язують шпагатом через 5 — 8 см із петлею для навішування. Варені вироби можна шприцювати у штучні синюги або широкі оболонки. При шприцюванні в міхури їх перев’язують хрестоподібно. Щоб підвищити міцність оболонок, перед шприцюванням на них надягають сітки і укладають на рами.

Сировину для буженини, карбонату та шийки після надання форми натирають засолювальною сумішшю. Для буженини і карбонату застосовують 2,75 % суміші з вмістом 91 % кухонної солі,

3,5 % часнику, 5,5 % червоного меленого перцю. Під час натирання шийки московської витрачають 4,9 % суміші до маси сировини, яка складається з 61,2 % кухонної солі, 30,6 % подрібненого часнику і 8,2 % чорного меленого перцю. Натерту засолювальною сумішшю сировину розміщують на попередньо розігріті і змащені свинячим жиром листи (форми, тазки) і запікають.

Пресовані свинину і яловичину укладають у металеві форми заповнюючи порожнини м’ясними обрізками так, щоб напрямок м’язових волокон збігався з напрямком волокон основного шматка, закривають кришкою і пресують.

Термічне оброблення. Під час термічного оброблення у сировині відбуваються значні зміни, характерні для кожного виду оброблення: варіння, копчення, запікання. Попереднє та термічне оброблення сприяють утворенню певних органолептичних властивостей, що характеризують продукт.

Варені продукти варять у воді в чанах, котлах або за допомогою гострої пари в термокамерах. Тривалість варіння становить 55 хв на 1 кг маси одиниці продукту.

Під час варіння внаслідок теплової коагуляції білків знищується основна маса мікроорганізмів та інактивуються внутрішньо- м’язові ферменти.

Однак у процесі варіння у воду з м’яса переходить значна частина водорозчинних речовин та розтопленого жиру. Для зниження втрат і підвищення виходу готового продукту сировину завантажують у воду котла або в камеру, які попередньо підігрівають до температури 95 — 100 °С. При цьому на поверхні сировини утворюється ущільнений шар денатурованих (коагульованих) білків, який ускладнює перехід розчинних речовин із продукту у воду.

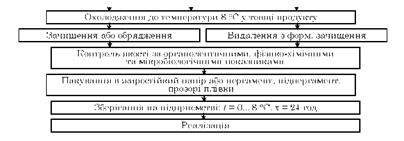

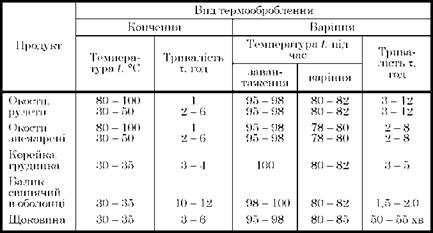

Режими варіння для кожного виду варених продуктів із свинини вибирають відповідно до технологічних інструкцій і характеризуються даними, наведеними в табл. 12.2.

Окости, рулети, шинки у формах, м’ясо свинячих голів варять у двокорзинних котлах (рис. 12.26). Котел має вигляд ємкості прямокутної форми з неіржавної сталі. Бокові стінки і кришка тепло-

|

Таблиця 12.2. Режими термооброблення варених виробів із соленого м’яса

|

![]() Продукція на рамах завантажується (розвантажується) у котли за допомогою тельфера. Під час варіння окостів у котлах рівень води через 1,5 — 2,0 год знижують на 7 — 10 см (на довжину гомілки або рульки), щоб не переварити тонкі частини виробів.

Продукція на рамах завантажується (розвантажується) у котли за допомогою тельфера. Під час варіння окостів у котлах рівень води через 1,5 — 2,0 год знижують на 7 — 10 см (на довжину гомілки або рульки), щоб не переварити тонкі частини виробів.

Шинку в оболонці та шинку для сніданку перед варінням обсмажують за температури 90 — 100 °С протягом 80 — 90 хв, а потім варять при 80 — 85 °С протягом 2,5 — 3,5 год.

Після закінчення процесу варіння вироби промивають теплою (30 — 40 °С), а потім холодною водою під душем упродовж 5 — 10 хв. Вироби у целофановій оболонці не промивають водою. Після варіння і промивання вироби охолоджують у камері за температури

0 — 8 °С до температури в товщі продукту не вище ніж 8 °С.

Шинку у формі після охолодження вивантажують із форм після короткочасного попереднього підігрівання форми у гарячій воді, зачищають і загортають у жиростійкий папір або пергамент.

Копчено-варені продукти зі свинини обробляють за два етапи: копчення, а потім варіння. Копчення здійснюють у коптильних чи обсмажувальних камерах за швидкості руху димоповітря- ної суміші 0,125 — 0,250 м/с. Варіння виконують у такий самий спосіб, як і для варених виробів.

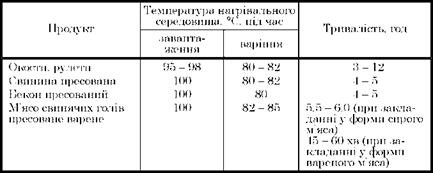

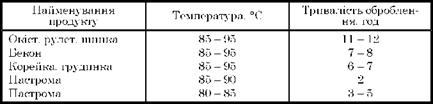

Режими термооброблення копчено-запечених продуктів наведено в табл. 12.3.

Сирокопчені продукти виготовляють лише із попередньо посоленого м’яса. їх коптять та сушать.

Коптильні речовини, що конденсуються на поверхні м’ясопродуктів, повільно проникають у їх товщу. Вироби з великих шматків м’яса (окости, рулети) коптять за температури 18 — 22 °С протягом 3 діб, за температури 30 — 35 °С протягом 12 — 48 год.

|

Таблиця 12.3. Режими термооброблення копчено-запечених продуктів

|

Корейку, грудинку та сировину для продуктів, аналогічних або менших за розмірами, коптять за температури 30 — 35 °С протягом

16 — 24 год залежно від розмірів. У результаті оброблення м’ясопродуктів димоповітряною сумішшю підвищується їх стійкість при зберіганні внаслідок пригнічувальної дії коптильних речовин на розвиток мікроорганізмів. У разі просочування коптильних речовин у поверхневі шари виробів вони надають продуктам специфічного аромату копченості, золотисто-коричневого забарвлення. Крім того, феноли та інші речовини мають антиоксидантну дію і тривалий час захищають жири від окиснення.

Сировину коптять у коптильних або обсмажувальних камерах, автокоптильнях або термоагрегатах. Перед завантаженням камер сировиною їх прогрівають до температури на 10 — 12 °С вище за температуру копчення.

Для зменшення вмісту вологи і підвищення терміну зберігання виробів після копчення їх сушать за температури (11 ± 1) °С, відносної вологості повітря (75 ± 2) % та його швидкості 0,05 — 0,1 м/с.

Перед сушінням вироби охолоджують до 12 °С. Для продовження терміну зберігання продукції її сушать протягом 2 — 5 діб (для місцевої реалізації) і 5 — 10 діб для тривалого зберігання (відвантаження).

Копчено-запечені вироби із свинини. Термічне оброблення копчено-запечених продуктів здійснюють димоповітряною сумішшю в термоагрегатах за температури 80 — 85 °С. Для прискорення процесу температуру підвищують до 85 — 95 °С. Режими оброблення копчено-запечених виробів наведено в табл. 12.4.

|

Таблиця 12.4. Режими теплового оброблення копчено-запечених виробів із свинини

|

Запечені продукти із свинини. Теплове оброблення запіканням здійснюють гарячим повітрям температурою від 85 до 185 °С.

Продукти запікають в електричних чи газових ротаційних печах, електричних шафах або череневих печах. Підготовлену сировину для буженини, карбонату, шийки або інших виробів укладають у металеві тазки, змащені свинячим жиром, і встановлюють на полиці ротаційних печей. Теплове оброблення сировини для всіх видів продуктів проводять до досягнення температури в товщі продукту (71 ± 1) °С.

Тривалість оброблення залежить від температури гарячого повітря, маси оброблюваної сировини і за температури 120 — 150 °С для буженини становить 3 — 5 год, для карбонату — 2 — 3, для шийки — 2,5 — 3,5 год.

При використанні обладнання для запікання з мікропроцесорною системою автоматичного регулювання процес можна здійснювати за три стадії із застосуванням режимів, наведених у табл. 12.5.

|

Таблиця 12.5. Режими запікання м’ясних хлібів

|

У разі приготування виробів із суцільної сировини смаженням процес здійснюють на електроплитах за температури 150 — 170 °С протягом 1 год, після чого сировину ставлять у духову шафу і продовжують смажити за температури 150 — 170 °С буженину впродовж 2,5 - 4,0 год, карбонат — 0,5 год.

Охолодження. Варені, копчено-варені окости й рулети, коп- чено-запечені корейку, грудинку, шийку промивають спочатку водою температурою 30 — 40 °С, а потім охолоджують під душем з температурою води 10 — 12 °С. Варені, варено-копчені після охолодження під душем та запечені, смажені сирокопчені продукти охолоджують у камерах повітрям за температури 0 — 8 °С до температури в товщі продукту не вище ніж 8 °С.

Продукти, теплове оброблення яких здійснювалось у металевих формах, у гарячому вигляді підпресовуються, перекидаються над ванною для стікання бульйону і жиру. Після стікання сировину у формі охолоджують до 8 °С. Охолоджену форму занурюють на кілька хвилин у гарячу воду, а потім форми перекидають над столом і продукт випадає на стіл. Продукт зачищають від жиру та застиглого бульйону й упаковують у жиростійкий папір або пергамент.

Підготовка продуктів до реалізації. Усі продукти без оболонки й шкури (окости, рулети, корейки, грудинки, буженину та ін.) обряджують — зачищають від патьоків жиру, плісняви, сажі, бахроми, з варених і варено-копчених окостів видаляють тазову кісту (якщо її не видалили при формуванні) і загортають у жиростійкий папір, целофан, пергамент, підпергамент чи інші прозорі полімерні плівки, дозволені до використання Міністерством охорони здоров’я України.

При порушенні цілісності поверхневої оболонки або плівки допускається реалізовувати нецілі варені рулети, окости, шинки для сніданку, копчено-запечені вироби. Для цього пошкоджені місця зарівнюють, обгортають серветкою із целофану, жиростійкого паперу, пергаменту та інших дозволених матеріалів і фіксують її шпагатом, нитками або гумовою обгорткою.

Не допускаються до реалізації вироби зі свинини з залишками щетини, сторонніми смаком і запахом, сірими плямами, порожнинами більше ніж 0,5 см, товщиною підшкірного жиру понад 4 см для окостів і корейки, понад 3 см — для рулетів і грудинки, понад 0,5 см — для балику, філе і знежиреного окосту; зі збільшеним понад норму вмістом кухонної солі та нітриту натрію.

На плівках незмивною харчовою фарбою наносять маркувальні дані із зазначенням найменування виробу, назви підприємства, хімічного складу, дати виготовлення, терміну зберігання та позначення стандарту чи технічних умов на виготовлення продукту.

Продукт із соленого м’яса, бекон допускається реалізовувати у фасованому вигляді, упакованим у пакети під вакуумом у прозору термоосаджувальну бар’єрну плівку, що дозволені до використання Міністерством охорони здоров’я України, порціями по 50, 100, 200, 250 і 300 г. На кожну одиницю упакованої продукції накладають чек із термочутливої чекової стрічки. Упаковану продукцію разом із ящиком вкладають у картонні, дощані, металеві чи полімерні ящики і закривають кришкою або жиростійким пакувальним папером. Маса брутто не повинна перевищувати 30 кг.

Продукти із свинини та яловичини зберігають і реалізують за таких режимів:

♦ сирокопчені — за температури 12 °С і відносної вологості повітря (75 ± 5) % не більше ніж 15 діб, за температури від 0 до 4 °С — не більш як місяць, за температури -7.-9 °С — не більше ніж

4 місяці;

♦ копчено-варені, копчено-запечені, запечені — за температури від 0 до 8 °С і відносної вологості повітря (75 ± 5) % не більше ніж

5 діб;

♦ варені — за температури від 0 до 8 °С не більше ніж 4 доби;

♦ шпик, солений у шкурі, без шкури і в оболонці, за температури від 0 до 8 °С не більше ніж 60 діб.

Продукти із свинини, яловичини, фасовані шматочками (порціями) або нарізаними скибочками в прозорі газонепроникні плівки під вакуумом, зберігають за температури від 5 до 8°С, сиро- копчені — не більш як 15 діб, варено-копчені, варено-запечені, копчено-запечені, запечені та варені — не більш як 5 діб. На підприємстві продукти зберігають до 24 год.