17.6. Технологічна підготовка твердої сировини

Первинне подрібнення. Щоб запобігти втратам, спричиненим сильним диспергуванням часточок матеріалу, що ускладнює відокремлення твердої фази від рідкої, а також злежуванню (ущільненню) диспергату, кістки, що надходять на виробництво, подрібнюють на дробарках до часточок розміром 25 — 50 мм, а роговий стрижень розпилюють на шматки до 100 мм.

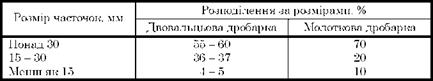

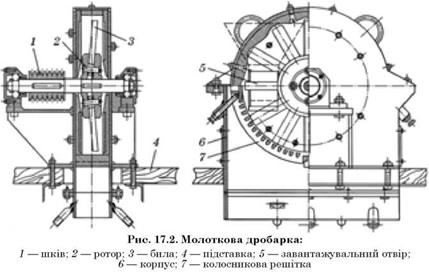

У табл. 17.5 наведено дані з розподілення дробленої кістки за розмірами для двовальцьової і молоткової дробарок (рис. 17.2).

|

Таблиця 17.5. Розподілення дробленої кістки за розмірами

|

Знежирення кісток. Наявність жиру в гідрофобній сировині заважає проведенню дифузійних процесів у водному середовищі. Жир зменшує клейку здатність клею і здатність желатину до застигання. Тому чим менше жиру залишається у сировині, тим краще.

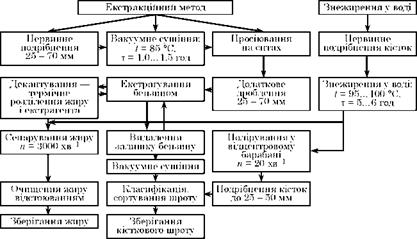

Першим етапом підготовки кісткової сировини є знежирення кісток (рис. 17.3). Кістки знежирюють здебільшого екстрагуванням жиру леткими органічними розчинниками або знежиренням у воді.

Знежирення кісток у воді проводять трьома способами: в киплячій воді, імпульсним і напірним.

|

|

Кістка паренка від виробництва харчового жиру надходить безпосередньо на полірування та вторинне подрібнення і подальше технологічне оброблення.

Знежирення методом екстрагування. Перший етап підготовчих операцій екстракційного методу виробництва показано на рис. 17.3.

|

Рис. 17.3. Технологічна схема першого етапу підготовки кісткової сировини |

На першому етапі підготовки кісткового фабрикату при використанні екстракційного методу знежирення передбачену для переробки кістку завантажують на сортувальний стрічковий конвеєр, звільняють від сторонніх домішок перед попереднім подрібненням на дробарці. Попередньо подрібнена сира кістка проходить через автоматичні ваги і після накопичення в бункері шнеком подається у вакуумну сушарку періодичної дії. Випарена волога конденсується в поверхневих конденсаторах, охолоджується і відводиться в збірник мокрої пари.

Висушена і попередньо подрібнена кістка транспортується на додаткове подрібнення для отримання кісток оптимального розміру для екстрагування (рис. 17.4), попередньо проходячи через магнітний металовловлювач і вібросито.

Екстрагування жиру з кісткового шроту відбувається за проти- потоковим способом із застосуванням бензину. Після екстрагування кістковий шрот у кип’ятильному апараті звільняється від залишкового вмісту бензину, а паралельно у перегінному кубі відігнаний жир відокремлюється від бензину. Випарений у кип’ятильному і перегінному кубі бензин рециркулюється в систему екстракційної установки. Отриманий жир надходить на подальше очищення і

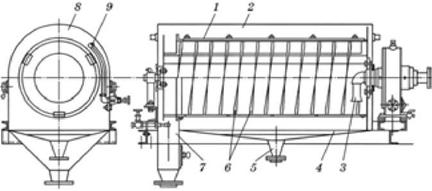

Рис. 17.4. Екстрактор:

1 — завантажувальний люк; 2 — змійовик глухої пари; 3 — водомірне скло; 4 — штуцер для термометра; 5 — запобіжний клапан, 6 — завантажувальний люк;

1 — завантажувальний люк; 2 — змійовик глухої пари; 3 — водомірне скло; 4 — штуцер для термометра; 5 — запобіжний клапан, 6 — завантажувальний люк;

7 — верхній штуцер для подавання бензину; 8 — штуцер для відведення пари бензину; 9 — боковий люк; 10 — нижня кромка перфорованого днища; 11 — нижній штуцер для подавання розчинника; 12 — верхня кромка перфорованого днища; 13 — змійовик

освітлення, а екстрагований шрот — на полірування згідно зі схемою першого етапу підготовки кісткового фабрикату.

Знежирення у киплячій воді. Знежирення здійснюють у відкритих або закритих котлах протягом 5 - 6 год. Вода має на 10 см покривати кістки. Температура проведення процесу становить 95 - 100 °С.

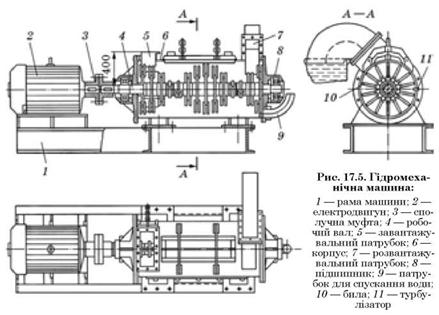

Імпульсний спосіб знежирення. Цей спосіб передбачає використання гідромеханічних імпульсів, які утворюються при швидкому обертанні сталевих бил, закріпленпх на роторі апарата. Сутність утворення імпульсів зумовлена тим, що під час руху твердого тіла в рідині позаду бил утворюється зона зниженого тиску, в якій швидко рухається струмінь рідини, що відривається від країв тіла. Миттєвий тиск на зразок гідравлічного удару передається на поверхню матеріалу, що обробляється, і спричинює руйнування його найменш стійких структурних елементів. Утворені імпульси зумовлюють розривання клітинних мембран жирових клітин і самих клітин, а жирові краплини переходять у водне середовище за температур, нижчих за температуру плавлення жиру.

У гідромеханічних машинах (рис. 17.5) для видалення жиру імпульсним методом переробляється переважно тверда жировмісна сировина. Значення імпульсів визначається кутовою швидкістю і масою бил, що обертаються, а кількість імпульсів — кількістю бил і обертів за одиницю часу. Для знежирення кісток потрібно близько

|

|

2000 імпульсів за секунду, чого досягають в апаратах з кількістю бил понад 50 при кількості обертів до 3000 за хвилину. Середня швидкість досягає 60 — 70 м/с. Тривалість впливу гідромеханічних імпульсів на матеріал залежить від розміру часточок і розмірів отворів решітки, через яку жир з водою виводиться з апарата.

Кількість води, що подається до апарата, має бути в 3 — 4 рази більшою за кількість сировини, бо інакше виникають ускладнення з розвантаженням робочої зони апарата.

Перевагами імпульсного методу видалення жиру є можливість забезпечення безперервно-потокової організації виробництва і видалення жиру за низьких температур, що позитивно впливає на якість жиру, який виробляють з кісток, як сировини для виробництва клею. Ступінь знежирення кісток становить 83 — 93 % (з урахуванням промивання кісток від жиру).

До недоліків методу належать складність відокремлення жиру від водно-жирової маси і значне забруднення її білками і залишками кісток. Невеликі шматки знежиреної кістки збільшують втрати при виварюванні з неї желатину і клею на стадії мацерації та лужної і кислотної нейтралізації.

Метод динамічного напору. Цей метод ґрунтується на використанні відривної сили при динамічному впливі води, що рухається відносно сировини з визначеною швидкістю, та інерційних сил, які виникають у результаті зміни швидкості руху сировини. Оптимальні розміри кісток для знежирення 25 мм. Значення відривного зусилля дорівнює геометричній сумі сил динамічного напору та інерцій.

Інтенсивність знежирення кісток зростатиме зі збільшенням швидкості руху води відносно сировини і частоти припинення руху сировини (кісток). Швидкості знежирення сприяє підвищення температури води до 65 — 80 °С завдяки послабленню зв’язку жир — кістка. Метод можна реалізувати, використовуючи проти- хід струменів води чи емульсії на сировину із залишковим вмістом жиру (виварену кістку). Це дає змогу підвищити концентрацію жирової емульсії у воді і збільшує відсоток знежирення кісток. Подальше видалення жиру з емульсії проводять з використанням сепарування. Порівнянну характеристику методів знежирення наведено в табл. 17.6.

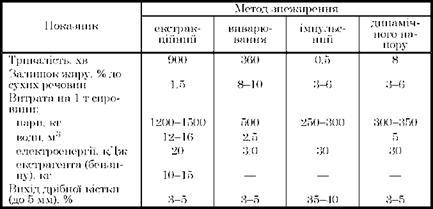

|

Таблиця 17.6. Порівнянні технічні показники методів знежирення твердої сировини

|

Полірування кісток. Полірування — це видалення залишків м’якушевих тканин з поверхні знежирених шматочків кісток унаслідок їх взаємного тертя та по поверхні барабана для полірування.

Кістки полірують у відцентрових барабанах безперервної і періодичної дії. Тривалість полірування в таких барабанах близько 2 — 3 год. Коефіцієнт завантаження 0,6 — 0,7 від об’єму барабана безперервної дії. Продуктивність і втрата електроенергії у барабанах безперервної дії менша, ніж у періодичної, хоча якість полірування гірша. Коефіцієнт завантаження барабанів періодичної дії 0,8 — 0,9.

Частота обертання барабанів для полірування становить 30 — 35 хв-1 за мокрого способу полірування з подаванням гарячої води протиходово і 10 — 15 хв-1 при поліруванні сухим способом сухої кістки, отриманої після висушування знежиреної кістки методом гідродинамічного напору. В процесі полірування дрібна кістка проходить крізь отвори у решітчастій стінці барабана, утворюючи відходи, що містять азотисті речовини, які використовують як мінеральні добрива.

Сухе полірування спричинює запилення приміщень, в яких розміщені полірувальні барабани, і потребує встановлення пиловловлювачів для запобігання вибуху і забезпечення належних умов праці обслуговуючого персоналу.

Калібрування і повторне подрібнення кісток. Для досягнення однорідності сировини при виварюванні клею і желатину, яке забезпечує однорідні параметри виходу концентрованого бульйону і регламентує час подальшого упарювання, наприкінці першого етапу проводять калібрування і повторне подрібнення кісток. На другому етапі підготовки твердої сировини використовують обводнення.

Обводнення кісток. У процесі виварювання желатину і клею відбувається гідротермічний розпад колагену і вихід продуктів розпаду в бульйон. Швидкість розпаду колагену залежить від міцності зв’язків, що утримують поліпептидні ланцюги в структурі колагену. Міцність зв’язків найбільша в зневодненому колагені, а в повністю обводненому ці зв’язки найменш міцні. Тому в деяких випадках сировину обводнюють, що забезпечує збільшення виходу та якості желатину і клею.

При зволоженні зневодненого колагену до 15 — 20 % сухих речовин відбуваються гідратація полярних груп і при зміщенні рН від ізоелектричної точки — іонізація і подальша гідратація структури колагену. Подальше зволоження до 65 — 75 % призводить до насичення матеріалу адсорбованою вологою.

Залежно від рН середовища колаген може поглинати 200 — 250 % вологи до своєї маси. За цих умов послаблюються пептидні зв’язки і збільшується здатність колагену до гідролізу при розварюванні. Зміщення рН середовища в кислий або лужний бік від ізоелектричної точки посилює ефект іонізації бокових ланцюгів і, отже, здатність колагену до гідратації. Тверду сировину обводнюють у слабкокислому або слабколужному середовищі.

Обводнення у воді має переваги, оскільки не потребує нейтралізації хімічних реагентів і дає змогу проводити процес у тому самому обладнанні, в якому виварюються клей і желатин. Показник рН водопровідної води дещо вищий від ізоелектричної точки колагену, хоча й не дає можливості набути максимального обводнення. Тривалість обводнення кісток після калібрування становить 12 — 24 год і залежить від температури середовища. Проте підвищення температури обводнення в нейтральному середовищі може призвести до загнивання. Тому процес ведуть за низьких температур, використовуючи проточну воду водопровідної мережі.

Обводнення в кислому середовищі проводять при використанні слабких кислот або слабких лугів і солей сильних кислот за температури не вище ніж 15 °С. Для обводнення використовують водний розчин сульфат-ангідриду з концентрацією 0,25 — 0,5 %. Слабка сульфатна кислота за таких концентрацій не зумовлює деміне- ралізацію кісток і має антисептичні й відбілювальні властивості.

Проте частина сульфат-ангідриду взаємодіє з фосфатом кальцію і виводить кальцій у розчин.

За температури понад 15 °С інгредієнти взаємодіють з утворенням нерозчинних фосфатів і сульфітів кальцію, які осаджуються на поверхні матеріалу і заважають процесу обводнення.

Процес проводять у чанах з використанням 2 — 3 рази нової порції, насиченої сірчанокислим газом води. Процес насичення відбувається протягом 6 — 10 год, після чого розчин зливається. Загальна тривалість процесу становить 24 — 48 год. Останнім часом для оброблення використовують 8 — 10%-й розчин сульфатної кислоти з додаванням цинкового пилу або гідросульфату цинку, який має від- білювальний ефект. Процес триває 24 год. Після закінчення процесу обводнення кістку промивають до зникнення залишків сульфатної кислоти, індикатором на яку є проба з розчином перманганату калію, який за наявності кислоти знебарвлюється. Кістку промивають проточною водою або в мийних барабанах, що дає змогу додатково очистити її від залишків м’якушевих тканин.

Обводнення в лужному середовищі проводять з використанням 1%-ї суспензії оксиду магнію або розчину дисульфату натрію. Тривалість обводнення становить 24 год при 2 — 3 змінах рідини, ступінь обводнення вищий, ніж з використанням водопровідної води.

Мацерація кісток. Мацерацією називають оброблення кісток сильними кислотами з метою їх демінералізації. Кістку для виробництва желатину мацерують слабким розчином хлоридної кислоти, під впливом якої відбувається повна демінералізація кісток унаслідок розчинення фосфорнокислих і вуглекислих солей кальцію, які є мінеральною основою кісток.

У процесі мацерації відбувається додаткове кислотне набухання колагену без порушення його структури. Процес відбувається за типом реакції

![]()

з утворенням розчинних солей, що виводяться з розчином.

У разі недостатнього або нерівномірного подавання кислоти може пройти і побічна реакція![]()

Утворений дикальцію фосфат погано розчиняється у воді й залишається у кістках. Тому під час мацерації потрібно постійно відводити мацераційну рідину (мацераційний луг), яка містить монокальцію фосфат, і безперервно подавати хлоридну кислоту.

Оптимальними умовами проведення процесу є постійний вміст 5%-ї хлоридної кислоти температурою від 15 до 25 °С. Збільшення або зменшення концентраційного відсотка хлоридної кислоти призводить до збільшення втрат желатину. Тривалість процесу мацерації залежить від сортності та калібру кісток, температури й процесу використання барботування.

Мацерація кісток молодих тварин, а також губчастої частини кісток проходить швидше. Процес мацерації кістки розміром 1 мм відбувається в 5 разів швидше, ніж кісток розміром 8мм.

Мацерація вважається закінченою, якщо кістки просвічуються, легко ріжуться ножем, пружні при згинанні. Вихід мацерованої кістки (осеїну) в середньому становить 50 — 70 % до маси кісток. Осеїн містить: вологи 70 — 75 %, колагену 20,0 — 26,5, мінеральних речовин 1 — 2, жиру 1 — 4, сторонніх домішок 2 — 3 %.

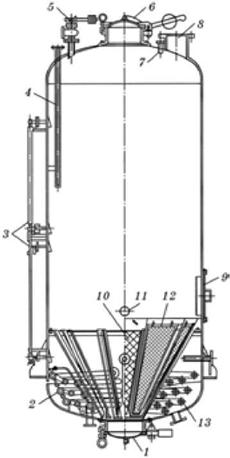

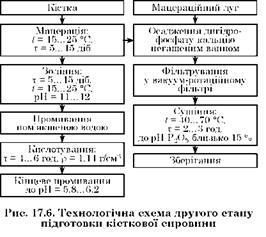

Технологічну схему другого етапу підготовки кісткової сировини подано на рис. 17.6.

Технологічну схему другого етапу підготовки кісткової сировини подано на рис. 17.6.

Технологічна рідина (мацераційний луг) містить 4 % фосфат- ангідриду, її відвозять у цех фосфатидного концентрату.

Із мацераційного лугу коагулюють ди- гідрофосфат кальцію вапняним молоком.

Дигідрофосфат кальцію за кілька етапів промивають водою. Після закінчення промивання дигідрофосфат кальцію насосом перекачують на вакуум- ротаційний фільтр (рис. 17.7) і після зневоднення стрічковим конвеєром на подрібнювач та в ємкість для тарування в мішки. У готовому фабрикаті міститься до 30 % Р2О5, що є цінним компонентом для виробництва мінеральних добрив.

Для мацерації використовують мацераційні батареї, які складаються з кількох чанів. Батарея працює за принципом протихо- ду. Кислота подається з напірного бака до чана, в якому міститься найбільш демінералізована кістка. Під гідростатичним тиском розчин перетікає в наступний чан з меншим ступенем демінералі- зації і так далі.

Циркуляція розчину в чанах зумовлює збільшення концентрації мацераційного лугу за вмістом в ньому кальцію.

Якщо надходить недостатня кількість кислоти, то в останньому чи передостанньому чанах може утворюватися фосфат дикальцію, що потребує збільшення потоку кислоти.

Відпрацьований розчин циркулює у водонапірний чан, в який вводиться нова порція хлоридної кислоти і води.

Середня густина розчину на вході у перший чан близько 1,03, в останньому чані — 1,1.

Цикл мацерації в батареях становить від 5 до 10 діб. У батареях розміщується від 4 до 8 чанів.

|

Рис. 17.7. Вакуум-ротаційний фільтр: 1 — циліндр; 2 — кожух; 3, 5 — труби; 4 — лотік; 6 — лопатевий гвинт; 7 — спуск для кісток; 8 — сито; 9 — перфорована труба |

Після закінчення мацерацій кістку прямо в чанах 2 — 3 рази промивають водою з сорокахвилинним витримуванням осеїну у воді. Закінчення промивання визначають за нейтральною реакцією з метилоранжем (безбарвний колір).

Такий спосіб промивання дає змогу зменшити кількість завантажувальних та розвантажувальних операцій. Проте у результаті такого промивання маємо дещо гіршу якість кістки, ніж при промиванні в промивних барабанах. До хлоридної кислоти, яку використовують для мацерації, висувають жорсткі технічні вимоги. Вона має містити не більш як 0,5 % сульфатної кислоти і 0,001 % заліза, які можуть спричинити утворення нерозчинних солей і гідроксиду заліза, що подовжує процес мацерації.