17.8. Видалення желеутворювальних речовин

Для виходу, якості та властивостей желеутворювальних речовин клею, які вилучаються при виварюванні, велике значення має температура оброблення сировини. Чим вона вища, тим глибший гідроліз колагену і гірша його якість. Для запобігання погіршенню якості продукту і для найбільш повного видалення желатину і клею процес виварювання організовують так, щоб високі температури впливали на мінімальну кількість колагену.

Застосовують три способи організації виварювання: фракційний, батарейний і змішаний.

Фракційний спосіб полягає в тому, що виварювання проводять послідовно, по фракціях, підвищуючи температуру виварювання для кожної фракції. Завдяки цьому кожна фракція містить продукти визначеної якості. Таким чином отримують значну кількість желеутворювальних речовин за мінімальних температур і, отже, кращої якості. Цей спосіб дає змогу майже повністю видалити желеутворювальні речовини і використовується частіше при виробництві желатину.

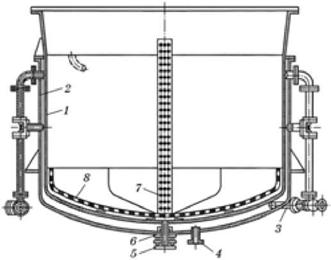

Виварювання проводять у відкритих котлах різних конструкцій (рис. 17.8), виконаних із неіржавної сталі, алюмінію, або екстрагують у тонкому шарі (заввишки до 15 см). Перші 3 — 4 фракції виварюють за невеликого рідинного коефіцієнта, який для осеїну становить 0,8 — 1,0; для суглобів — 0,2 — 0,4.

Якість води залежить від виду сировини. Вода має бути чистою і м’якою. При виробництві високих сортів желатину використовують дистильовану воду, щоб запобігти збільшенню концентрації металів при упарюванні бульйонів. Значення рН бульйонів під час виварювання перебуває в межах 5,8 — 6,2, що дає можливість зменшити швидкість гідролізу глютину. За потреби бульйон підкислюють сульфатною кислотою для відбілювання.

Температура виварювання першої фракції має бути мінімальною. Першу фракцію добре прозоленої сировини виварюють за температури 50 — 60 °С, другу — 60 — 65 °С, третю — 65 — 70 °С і при рідинному коефіцієнті відповідно 0,5; 0,4; 0,4 для м’якої сировини і

1, 0; 0,8; 0,6 — для осеїну. Для погано прозоленої сировини температуру виварювання на кожній фракції збільшують на 5 °С порівняно з виварюванням добре прозоленої сировини.

|

Рис. 17.8. Варильний котел з паровою оболонкою: 1 — внутрішня частина котла; 2 — зовнішня стінка парової оболонки; 3 — штуцер для підведення пари в оболонку; 4 — штуцер для конденсату; 5 — штуцер для спускання бульйону; 6 — сальник; 7 — перфорована труба; 8 — перфороване днище |

Середня кількість фракцій при виварювання становить 4 — 7. Температуру виварювання кожної наступної фракції збільшують на 5 °С, при малій кількості фракцій — на 5 — 10 °С. Останню фракцію виварюють за температури близько 100 °С, а наприкінці — при кипінні. Швидкість екстракції підготовленого до виварювання напівфабрикату за 1 год варіння на першій фракції для дерми може бути 3,5 — 3,2 %, для осеїну — 4,5 — 4,0; на другій фракції відповідно 3,2 і 2,5 — 2,2 %; на третій фракції 2,0 — 1,8 і

2,2 — 2,0 %. Концентрація бульйону перших трьох-чотирьох фракцій без упарювання має становити не менш як 6 %, чого досягають при виварюванні протягом 4 — 6 год. Якщо потрібної концентрації за 6 год виварювання не досягають, то бульйон зливають і після освітлення упарюють.

Бульйон вважається доведеним до нормованих показників, якщо отримані з нього драглі при 3 °С не плавлять під час сушіння (відповідно показники пластичності взимку не менш як

24,5 кН/м2, влітку не менше ніж 34,2 кН/м2). Бульйон першої і другої фракцій характеризується в’язкістю 10 — 15 Па-с, для осеїну 20 — 50 Па-с, для дерми вищою. Температура плавлення 10%-х драглів 31 — 33 °С, світлий желатин, рН 1%-го розчину 5,1 — 5,8. Бульйони третьої і четвертої фракцій мають в’язкість 5 — 8 Па-с, п’ятої і шостої — від 3 до 5 Па-с, сьомої — близько 3 Па-с.

Желатинові бульйони перших чотирьох-п’яти фракцій використовують для виробництва харчового желатину. Після фільтрування їх або розділяють на два-три сорти згідно зі стандартом, або змішують, якщо їхні властивості (якість бульйону) не дуже відрізняються. Всі інші фракції передають на виробництво технічного желатину, виробляючи змішаний або двосортний желатин і клей. Останню, сьому, фракцію частіше повертають до котла для наступного циклу виробництва.

Змішуючи фракції, слід мати на увазі, що при змішуванні різ- нопрофільних фракцій не досягають усереднених значень за ефективною в’язкістю (вони нижчі за середньоарифметичні), тому змішувати можна лише фракції з однаковими властивостями. Середній вихід харчового желатину становить 80 — 85 % від колагену, технічного — 15 — 20 %.

Спосіб послідовного насичення (батарейний спосіб виварювання). Спосіб полягає в насиченні бульйону, починаючи з оброблення найбільш знеклеєної сировини, яка містить незначний відсоток колагену, за високих температур і послідовного зменшення температури виварювання при переході в батарею із сировиною, більш багатою на колаген. Це дає змогу отримати концентрований бульйон, не обробляючи більшу частину колагену високими температурами. Спосіб економічно доцільний, якщо є потреба в желатині середньої якості, і тому використовується переважно для виробництва клею з кісток.

Клей і желатин виварюють в автоклавах (дифузорах), сполучених у батареї по 3 — 6 шт.

Згідно з поширеним призначенням (виробництво клею) метод називають знеклеєнням кісток. У дифузорах кістка багатократно обробляється послідовно парою (для диспергування колагену) і розчином (гаряча вода, насичений бульйон) для видалення продуктів розпаду колагену.

Свіжу кістку в головному дифузорі обробляють парою низького тиску. Тиск пари в кожному наступному дифузорі поступово збільшують у міру знеклеєння кісток. У кожному дифузорі кістки заливають свіжою водою не менше ніж двічі. Бульйон (циркуляційна вода) у міру насичення перекачують у наступний дифузор з менш знеклеєною кісткою, оскільки найбільш концентрований бульйон надходить на свіжу кістку.

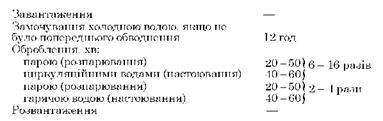

Цикл роботи дифузора складається з таких фаз:

|

|

Перших три розпарювання здійснюють під тиском 1,0...1,5-105 Па, наступні два-три — 2-105, останні — 3-105 Па. Температура циркуляційних вод 95 — 100 °С. Цикл одного дифузора триває 16 — 22 год, а у разі проведення обводнення в дифузорі — 9 — 28 год.

Залежно від кількості води, що заливається в дифузор, а також від її якості розрізняють дво-, триходову та інші схеми дифузії. Чим більше свіжої води, тим більший вихід клею і краще знекле- єння кісток. За недостатньо м’якої води використовують одноходо- ву схему дифузії. З підвищенням кількості дифузорів у батареї підвищується концентрація бульйону, що виходить з останнього дифузора, і вихід клею, однак погіршується його якість. Так, концентрація бульйону на виході з дифузійної батареї становить 18 — 20 %, за шестидифузійної — 12 %. Сировину в дифузор завантажують шнековим конвеєром. Щоб запобігти перевитратам пари, циркуляційну пару після розпарювання використовують для прогрівання води, що подається до дифузора.

Кількість свіжої води, тривалість розпарювання і настоювання підбирають, виходячи з якості сировини та її підготовки.

Залишок клею після виварювання з кісток називають паренкою. Вихід паренки становить близько 80 % до маси полірованого шроту. Паренка містить до 60 % сухого залишку з вмістом 1 % азоту і 30 % фосфат-ангідриду і використовується для виробництва добрив або активованого вугілля.

Фракційно-батарейний (змішаний) спосіб виварювання полягає в тому, що один-два перших (нульових) бульйони зі свіжої кістки в кожному дифузорі отримують у вигляді фракцій, а залишок кісток знезолюють за способом послідовного насичення, з включенням дифузора в батарею. Бульйон від фракцій направляють на виробництво технічного желатину.

Якісний технічний желатин отримують тільки тоді, коли переробляють добре знежирену і калібровану кістку (20 — 35 мм). Перед знеклеєнням її замочують у чанах з водою за температури 10 — 14 °С протягом 20 — 24 год з дво-трикратною зміною води, після чого промивають у промивному барабані. Кістка після замочування має містити не менше ніж 35 % вологи. Щоб прискорити замочування, шрот обробляють гострою парою. Замочену і промиту кістку розпарюють не більше ніж 20 хв під тиском 1,5...2-105 Па, настоюють при 90 — 100 °С протягом 30 хв. Бульйон, який отримують, має концентрацію 3 — 4 %, в’язкість не нижче ніж 4 Па-с і становить до 35 % від загального виходу клею і желатину. Такий автоклавний спосіб виробництва желатину скорочує тривалість циклу в 8 — 9 разів і знижує собівартість продукції втричі.