17.9. Оброблення бульйону

Оброблення бульйону передбачає доведення до кінцевих показників готовності для реалізації желатину і клею. За потреби бульйон консервують сульфатною кислотою, очищують від домішок, освітлюють та проводять вакуумне упарювання до 40 — 50 % сухих речовин, упарювання і сушіння або осадження клейких речовин з подальшим дробленням та пакуванням.

Між процесами отримання бульйону і в подальшому желатину не повинно бути більше ніж 4 год. Щоб запобігти мікробіологічному псуванню та зменшенню протеолітичної активності наявних ферментів, температура бульйону має становити 60 °С. У разі недотримання цих вимог концентрація желеутворювальних речовин, в’язкість бульйону внаслідок гідролітичних процесів зменшується, що погіршує його якість.

Консервування і відбілювання проводять сульфат-ангідри- дом, сульфатною кислотою або сульфатом цинку.

Найчастіше клейові бульйони консервують, насичуючи їх суль- фат-ангідридом з додаванням цинкового пилу. Для цього через бульйон пропускають сірчанокислий газ у дерев’яних чанах, що заповнені на 3/4 бульйоном за температури 55 — 60 °С до рН бульйону 5,5 — 5,7 (влітку) і 5,7 — 5,9 (взимку). Процес ведуть протягом

2 — 3 год. Після закінчення барботування бульйон можна зберігати протягом 12 — 24 год за температури 55 — 60 °С. При відвантаженні клею у вигляді галерти на 1 т галерти додають 5 кг сульфату цинку, 3,5 кг дисульфату натрію, 1 л карболової кислоти.

Фільтрування бульйону використовують для видалення твердих диспергованих домішок (залишки кісток, металеві вкраплення, м’які тканини і колоїди білкових часточок, жиру, кальцієвого мила та ін.), які роблять клей і желатин каламутними, знижують здатність бульйону до желатинізації, клейну здатність.

Як адсорбент використовують целюлозу зі слабко негативним зарядом, а також активоване вугілля. У разі використання целюлози бульйон пропускають крізь шар фільтрувальної маси (фільтрпрес з частковим вмістом шерсті та інертних полімерів за температури 60 — 65 °С). При використанні активованого вугілля його вводять у кількості 0,3 % до маси бульйону з урахуванням 85%-ї активності вугілля.

Випаровування та сушіння. Зневоднення випаровуванням економніше, ніж зневоднення сушінням, оскільки потребує в 2,0 — 2,5 раза менше пари.

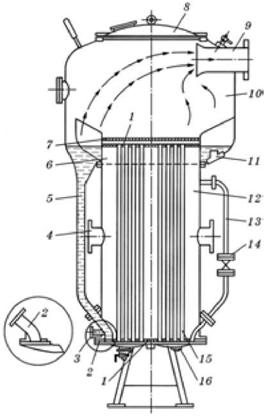

Желатинові бульйони з невеликою поверхнею натягу і високою в’язкістю, тобто концентровані (35 — 50 %), випаровуються повільно. Тому випаровують переважно 3 — 4 фракції до концентрації 20 — 25 %, з подальшим розпиленням у вакуумних сушарках. Схему однокорпусного вакуум-апарата наведено на рис. 17.9.

Клейові бульйони доводять до концентрації 35 — 45 %, а для випуску у вигляді галерти — не нижче ніж 49 %. Процес ведуть під вакуумом в одно-, дво- та трикорпусних випарних апаратах, або тонкошарових випарниках (для желатинових бульйонів) або в різних поєднаннях апаратів. Кількість води, що відводиться при випаровуванні, можна визначити з рівняння, кг,

Рис. 17.9. Однокорпусний вакуум-апарат безперервної дії:

1  — трубні решітки; 2 — штуцер для подавання розчину;

— трубні решітки; 2 — штуцер для подавання розчину;

3 — штуцер для конденсату;

4 — штуцер для підведення пари; 5 — циркуляційна труба;

6 — перфорована стінка; 7 — лист відбивання; 8 — кришка люка; 9 — штуцер пари; 10 — сепаратор; 11 — штуцер відкачування випареного бульйону;

12— нагрівальна камера; 13 — трубопровід барботера; 14 — вентиль; 15 — патрубки; 16 — люк для очищення апарата

|

|

де 0 — маса бульйону, що випаровується, кг;

Кі, К — відповідно початкова та кінцева концентрації бульйону, %.

Сушіння желатину і клею. Зневоднення желатину і клею надає їм стійкості до мікробіологічного псування, підвищення вмісту корисних речовин в одиниці маси і об’єму готового продукту і робить їх транспортабельними.

Розрізняють кілька методів сушіння: після утворення з бульйону желатинових або клейових драглів, порізаних на плитки, пластини, або сушіння в малих зразках (драглях у вигляді гранул) та сушіння розпиленням без утворення драглів.

Утворення драглів передбачає желатинізацію бульйону, яку можна проводити в блоках (формах) місткістю 16 — 22 л. Кінцева температура драглів 6 — 8 °С, тривалість процесу 6 — 16 год. Метод має періодичний характер і передбачає великий відсоток немехані- зованої праці на стадіях нарізування драглів на пластини і плитки.

Безперервний метод желатинізації і клейстеризації передбачає оброблення бульйону в тонкому шарі на металевій стрічці підведенням до зовнішнього боку стрічки холодної води і обдування стрічки з матеріалом охолодженим повітрям з подальшим видаленням драглів механізованим різальним пристроєм. Процес виконують, починаючи з 30 °С і закінчуючи при 75 °С, протягом 5 год.

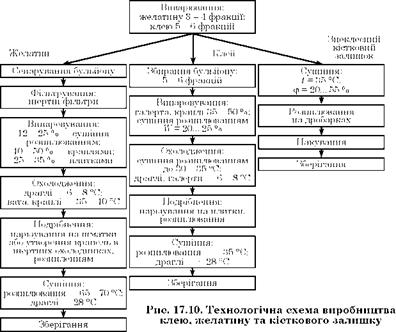

Технологічну схему виробництва клею, желатину та кісткового залишку наведено на рис. 17.10.

|

|

Інший безперервний спосіб передбачає желатинізацію бульйону в краплю. Сутність способу полягає в краплеутворенні за допомогою принципу сита. Концентрований бульйон подають на желатинізацію з концентрацією 40 — 48 % за клеєміром охолодженим до температури 40 — 50 °С, попередньо пропустивши його через піковідбійник для видалення пузирів повітря та пари, що заважають краплеутворенню. Пройшовши через перфорацію крапле- утворювача, бульйон у вигляді крапель надходить у циліндричну форму з конічним дном. Висота циліндрової частини 5500 мм, конічної — 1700 мм. Желатинізатор на 3/4 заповнений охолоджувальною рідиною (бензин, гас, легка мінеральна олива), що не змішується з бульйоном і має температуру близько 0 °С. Краплі зі швидкістю 0,6 — 0,7 м/с проходять через рідину до конічної частини і застигають. У вершині конічної частини є отвір, з якого гранули з охолоджувальною рідиною потрапляють в інжектор і на трясучку або у сітчастий барабан, що обертається для відведення рідини. Гранулят обдувають нагрітим сухим повітрям (ф = 23...25 %, Ь = 30 °С ) з підвищенням температури до 70 °С, починаючи з Ь = 40 °С, протягом 3 год до утворення міцної кірочки на поверхні і направляють на сушіння. Подальше сушіння желатинових і клейових драглів проводять частіше конвективним способом.

У пластинах і плитках желатин і клей сушать у тунельних або канальних сушарках протягом 5 — 8 діб взимку і 10 — 12 діб влітку за температури близько 20 °С для клею і 25 °С для желатину. На виході із сушарок на вході температура для клею становить 30 — 35 °С, желатину — 35 — 40 °С. Швидкість сухого повітря з мінімальною вологістю 1,5 — 3,0 м/с. Гранулят сушать упродовж 20 год за вологості повітря 35 — 30 % у барабанних або стрічкових сушарках. Сушіння бульйону розпиленням дає змогу не проводити желатинізацію бульйону. Ії проводить за температури бульйону 50 — 60 °С, розпилюючи до крапель 0,01 — 0,04 мм. При високій концентрації бульйону (понад 30 %) у процесі сушіння утворюється вата, що складається з волокон завдовжки 10 — 20 мкм. У разі концентрації бульйону до 30 % утворюється порошок, більш придатний для подальшого оброблення. В обох випадках сухий желатин пухкий і має дуже невелику об’ємну масу (40 — 60 кг/м3). Такий желатин для запобігання злежуванню, комкуванню пресують у брикети діаметром до 8 см і завтовшки 3 — 4 см і дроблять до розмірів 1 — 5 мм. У такому вигляді продукт розчиняється вдвічі швидше, ніж висушений у крапельній сушарці. Желатиновий бульйон частіше подають на сушіння з концентрацією 12 — 13 % за початкової температури повітря 150 — 170 °С і кінцевої 65 °С. Желатин сушать до 15 % за вологою.

За більшої концентрації бульйону (понад 30 %) сушильні гази можуть мати температуру 350 °С і вище, що дає змогу втричі зменшити витрати палива завдяки використанню паливних газів безпосередньо під час сушіння клею. Після закінчення сушіння желатин подрібнюють на дробарках на три калібри: до 1 мм, від 1 до 10 мм і понад 10 мм.

Калібрування необхідне для отримання рівноцінного за розчинністю і набуханням продукту. Клей випускають у плитках або в гра- нуляті. В останньому випадку його калібрують на дві партії: крупно подрібнений (з проходженням крізь сито з 4 отворами на 1 см2) і дрібно подрібнений (з проходженням крізь сито з 20 отворами на 1 см2).

У разі сушіння желатину і клею в пластинах драглі розрізають на плитки і висушують за температури не вище ніж 28 °С.