18.5.2. Переробка технічної сировини у вакуумних котлах з проміжним відбиранням жиру на центрифузі

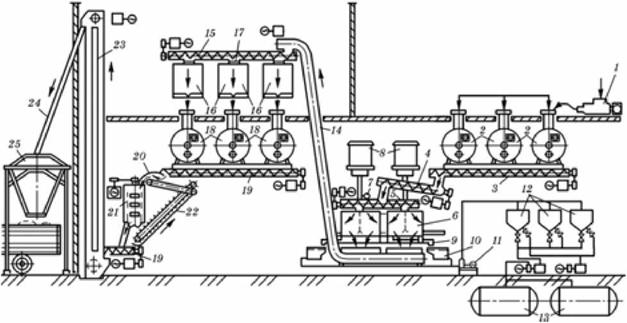

Ця схема переробки нехарчової сировини ґрунтується на використанні вакуумних котлів з проміжним відбиранням жиру у відстійних центрифугах періодичної дії і наступним досушуванням знежиреної шквари у вакуумних котлах (рис. 18.8).

М’яку сировину без попереднього сортування збирають у м’ясо- жировому корпусі й безпосередньо біля місць отримання завантажують у передувні баки. Свинячу кучерявку попередньо подрібнюють на різальній машині і промивають у барабані. Тверді конфіскати та черепні кістки подрібнюють на вовчку-подрібнювачі на шматки розміром до 40 мм. Подрібнені тверді конфіскати та кістки передувають разом із книжками і водою, вміст яких становить до 30 %.

У сировинному відділенні цеху технічної продукції для приймання м’якої і твердої технічної сировини передбачають циліндричні вертикальні ємкості місткістю 10 м3. Складаючи рецептуру для завантаження горизонтального вакуумного котла м’яку сировину подають з накопичувальної ємкості розвантажувальним шнеком у вовчок-дробарку (силовий подрібнювач), після чого похилим шнеком — у передувний бак-дозатор місткістю 3,2 м3. Тверду подрібнену сировину в потрібній пропорції добавляють до м’якої сировини в той самий бак-дозатор, звідки вона передувається в котли по трубопроводах, обладнаних стрілками, що переключаються, та засувками, які встановлюють перед входом у котли і герметизують їх після завантаження.

В апаратному відділенні встановлено дві групи котлів: у першій проводять стерилізацію, розварювання та часткове підсушування сировини і шквари, у другій — досушування шквари після оброблення в центрифузі. З першої групи котлів вологу шквару вивантажують у горизонтальний шнек, а потім похилим шнеком подають до центрифуг. Після відділення жиру шквара системою шнеків подається для завантаження у другу групу котлів на досушування.

|

|

|

|

|

|

|

|

|

|

| |||

|

|  |

|

| ||

|

| |||||

|

| |||||

1 — подрібнювач сировини; 2, 18 — горизонтальні вакуумні котли; 3 — приймальний шнек; 4 — похилий шнек; 5 — накопичувач; 3 — центрифуга ФПН-1001У-04; 7 — обмежувач рівня; 8 — електродвигун; 9— лотік; 10 — приймач; 11 — насоси; 12 — відстійники; 13 — цистерни для жиру; 14 — шкребковий конвеер; 15 — розподільний шнек; 16 — накопичувальні бункери; 17 — шибери; 19 — шнекові конвеери; 20 — стрічковий конвеер; 21 — дробильно-просіювальний агрегат; 22 — стрічковий конвеер; 23 — норія; 23— спуск; 25 — бункер для борошна

Працюючи за цією схемою, передбачають можливість збільшення тиску в корпусах котлів другого технологічного етапу, що потрібно для стерилізації (без розварювання) кісткового напівфабрикату, коагульованої крові, яєчної шкаралупи, що додаються до знежиреної шквари на другому етапі..

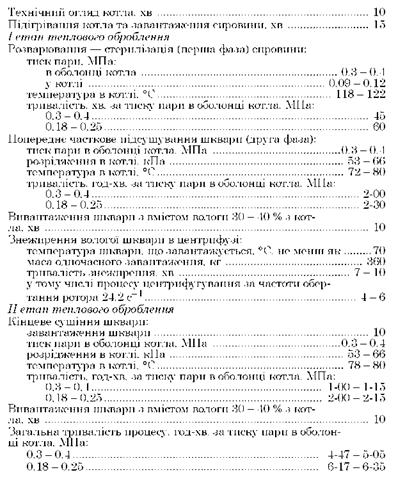

Переробку нехарчової сировини у вакуумних котлах з проміжним відбиранням жиру проводять за такими режимами:

Оброблення шквари та борошна. Отриману шквару та борошно обробляють, тобто охолоджують, подрібнюють, просіюють, видаляють металомагнітні домішки, стабілізують антиоксидантами.

Охолодження шквари. Шквара, отримана після пресування сировини, має температуру 75 — 85 °С, а знежирена шквара із горизонтального вакуумного котла і шнекових сушарок — до 105 °С.

Гаряча шквара, особливо з підвищеним вмістом жиру, погано подрібнюється і просіюється на дробильних машинах і ситах. Подрібнене в гарячому стані борошно не встигає охолонути до температури 30 — 35 °С перед пакуванням, унаслідок чого жир, що в ньому є, окиснюється і якість готового кормового борошна погіршується під час зберігання та транспортування. Тому шквару перед подрібненням або просіюванням охолоджують до температури 25 — 30 °С. Для охолодження продукту можна застосовувати охолодник К7-ФКЕ, що входить до складу безперервної лінії, а також нагнітати вентилятором холодне повітря на конвеєр, який подає шквару в дробарку. Охолоджують шквару до температури 30 — 40 °С холодною водою, що подається в оболонку шнека охолодника.

Готову шквару шнековими конвеєрами передають у накопичувальні бункери-нормалізатори, які передбачені для накопичування шквари та нормалізації борошна, тобто підготовки однорідних партій готового м’ясо-кісткового борошна за вмістом вологи, жиру, білка і золи. Бункери-нормалізатори передбачають окремо для м’ясо-кісткового та кісткового борошна.

М’ясо-кісткове борошно, збалансоване за хімічним складом, з бункерів вивантажують на стрічковий конвеєр з електромагнітним барабаном для подавання на подрібнення. Дозування шква- ри з бункерів здійснюють почерговим вмиканням розвантажувальних шнеків за часом, який задає апаратник на пульті керування за допомогою реле часу.

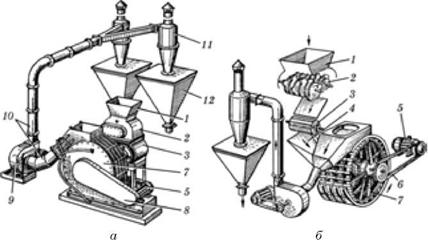

Подрібнення шквари. Висушену кормову шквару після охолодження до температури 30 °С подрібнюють і просіюють. Схему пристрою для переробки шквари наведено на рис. 18.9. Шквару через бункер завантажують у кулачкову дробарку і після подрібнення подають через спуск з магнітами на молоткову дробарку. Подрібнене борошно збирається в бункер, звідки його подають на пакування в мішки.

Для подрібнення шквари застосовують кілька типів молоткових дробарок, наприклад К7-ФКЕ-10, які відрізняються розмірами корпусів і робочих органів, способом транспортування продуктів помелу, формою робочих органів, а також продуктивністю.

Просіювання шквари. Операцію проводять для видалення борошна як готового продукту, однорідного за максимальним розміром часточок. їхні розміри впливають на ефективність використання поживних речовин організмом тварин і птиці. Тому крупність помелу борошна — один із основних показників його якості.

Ефективність просіювання залежить від гранулометричного складу вихідної шквари, її фізико-хімічних властивостей, питомого навантаження, розмірів ситового каналу (площі та відношення довжини до ширини), кінематичних параметрів (частоти та радіуса траєкторії колових коливань), розмірів отворів сита, матеріалу ниток, способу очищення сит, способу переміщення продукту по ситу.

|

Рис. 18.9. Дробарка В6-ФДА: а — зовнішній вигляд; б — кінематична схема; 1 — бункер; 2 — кулачкова дробарка; 3 — магнітний сепаратор; 4 — завантажувальний лотік; 5 — електродвигун; 6 — клинопасова передача; 7 — молоткова дробарка; 8 — кожух клинопасової передачі; 9 — вентилятор; 10 — трубопроводи; 11 — циклони; 12 — ємкість для приймання борошна |

Для шквари оптимальна товщина шару становить 12 — 18 мм. Оптимальним є відношення довжини до ширини сита, що дорівнює двом.

Для просіювання подрібненої шквари застосовують подвійні струшувачі (вібросита) та відцентрові бурати. Робочим органом просіювальних машин є металоткані та штамповані сита.

Видалення металомагнітних домішок. Сировина, що надходить на переробку, може вміщувати певну кількість металомагнітних домішок різного розміру (цвяхи, шматки металу, болти, пальці конвеєрів, бирки тощо), що призводить до пошкодження робочих органів машин, прискорюють їх спрацювання. Домішки також можуть потрапити в продукцію. Тому сировину, проміжні та кінцеві продукти переробки шквари слід обробляти для видалення металомагнітних домішок.

Великі домішки з сировини видаляють перед подрібненням, зі шквари — перед пресуванням. Для видалення домішок, розміри яких збігаються з розмірами часточок шквари та борошна або менші за них, проводять оброблення перед подрібненням шквари та просіюванням борошна на магнітних сепараторах.

Застосовують магнітні сепаратори двох типів: з постійними магнітами та електромагнітами. Вони відрізняються магнітними властивостями компонентів матеріалу, що обробляється. В перших силове магнітне поле створюється постійними магнітами, які розміщують у колонці або встановлюють у вигляді блоків на просію- вачах, у других — електромагнітами.

Використовуючи постійні магніти, видаляють металомагнітні домішки періодично і вручну, а застосовуючи електромагніти — домішки видаляють безперервно. У сепараторах з постійними магнітами магнітне поле створюється підковоподібними магнітами, виготовленими з вуглецевої сталі. Широко застосовують литі магніти зі спеціальних сплавів, що мають значно більшу притягальну (підіймальну) силу, краще зберігають магнітні властивості, мають меншу масу та розміри, ніж підкови з вуглецевої сталі. Вантажопідйомність магнітної підкови з вуглецевої сталі завширшки 40 мм — 12 кг, а підкови зі сплавів (магніко) — 20 кг.

Ефективні сепаратори з постійними магнітами, що зблоковані в лінію. Для видалення металомагнітних домішок з подрібненої шквари застосовують магнітні колонки БКМЗ-7. Кормове борошно обробляють за допомогою електромагнітних сепараторів типів А1-ДЕС, ЕМ-101 і ДЯ1-С.

Пакування, зберігання та транспортування кормового борошна. Залежно від умов виробництва та вимог споживача кормове борошно тваринного походження пакують або зберігають безтарним методом.

Усі види борошна пакують у паперові три-чотиришарові непро- сочені мішки та в нові або вживані щільні, міцні, чисті та продезінфіковані тканинні мішки. Маса одного мішка з кормовим борошном не повинна перевищувати 50 кг. Після заповнення мішки з борошном зашивають або закривають іншим способом і маркують.

Для механізації процесу дозування, фасування та пакування кормового борошна в непросочені паперові мішки застосовують пристрій В6-ФДМ, що складається з норії, напівавтоматичних ваг ДСА-50-Н-2 і мішкозашивальної машини ЗЗЕ-М.

Кормове борошно в упакованому вигляді транспортують усіма видами транспорту відповідно до чинних правил перевезень.

Застосовують також безтарне перевезення борошна в спеціально обладнаних залізничних вагонах, автомобілях і суднах, що забезпечують захист борошна від атмосферних опадів і відповідають ветеринарно-санітарним вимогам.

На підприємствах м’ясної промисловості застосовують лінію безтарного зберігання, що складається з вузлів просіювання, подрібнення та накопичення м’ясо-кісткового борошна в металевих циліндричних бункерах, з’єднаних транспортними пристроями — шнеками, норіями. Висушена шквара подається на приймальний лотік норії, потім транспортується на сито-бурат. Після цього вона шнеком направляється в норію та розподіляється по накопичувальних бункерах через шибер. Лінія складається з восьми бункерів місткістю по 6 м3.

Встановлення бункерів забезпечує можливість бактеріологічного контролю продукту. Застосування лінії безтарного зберігання дає змогу значно зменшити запорошеність цеху. Борошно з бункерів шнеками завантажується в спеціальний автотранспорт, яким доставляється на комбікормовий завод. Кормове борошно при безтарному методі зберігають поза приміщенням у закритих бункерах, що унеможливлює дію атмосферних опадів.

Застосування безтарного зберігання та транспортування є ефективним методом у виробництві сухих тваринних кормів, оскільки не потребує витрат на пакування і тару, знижує трудомісткість процесу, підвищує санітарний рівень виробництва за рахунок використання закритих систем транспортування та накопичення готової продукції і зменшення рівня пиловиділення. Термін зберігання борошна в розсипному вигляді становить 6 місяців, а у гранульованому — 9 місяців з моменту виготовлення.

Тривалість зберігання борошна залежить від зміни якості жиру, що є в ньому, під впливом окисних процесів. Стійкість жиру, що входить до складу кормового борошна, в процесі зберігання залежить від режимів його отримання (тривалості процесу і температури).