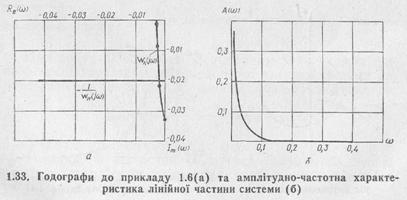

1.5. Типові системи автоматизації технологічних процесів

У сільськогосподарському виробництві типовими об’єктами автоматизації є: теплообмінні пристрої; об’єкти, які здійснюють лінійне та кругове переміщення; резервуари,

|

|

|

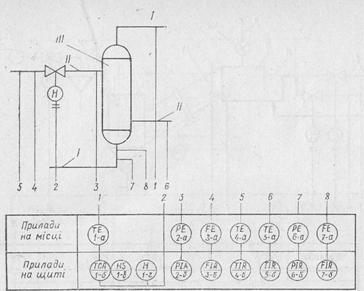

I. 34. Схема автоматизації поверхневого кожухо-трубного теплообмінника: І — холодний теплоносій; II — гарячий теплоносій; III — теплообмінник |

що наповнюються сипкими матеріалами або рідинами; сировина, що зволожується або висушується тощо. На прикладах деяких із них розглянемо типові рішення автоматизації технологічних процесів.

Нагрівання та охолодження рідин — це один із найпоширеніших технологічних процесів сільськогосподарського виробництва. Розглянемо побудову схеми автоматизації на прикладі поверхневого кожухотрубного теплообмінника (рис. 1.34). Для теплообмінника параметром, яким необхідно управляти, буде температура холодного теплоносія

І на виході об’єкта управління. Передбачається створити систему автоматичного регулювання (комплект обладнання 1), яка складається із первиного перетворювача температури, регулятора температури з сигналізацією та перемикачем режимів, дистанційного пульта управління та виконавчого однооборотного механізму. Температура буде змінюватись за рахунок зміни витрати гарячого теплоносія

II. Для гарячого теплоносія необхідно забезпечити вимірювання та сигналізацію тиску (комплект обладнання 2), контроль та сигналізацію витрати (комплект обладнання 3), контроль та реєстрацію температури (комплект обладнання 4, 5). Для холодного теплоносія забезпечується вимірюван-

|

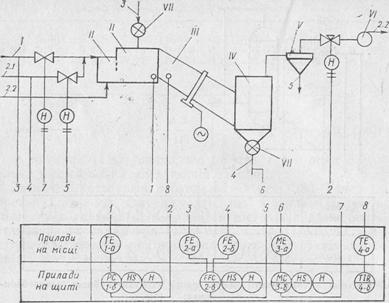

1.35. Схема автоматизації сушіння сипких матеріалів у барабанній сушарці: І — топка; II — змішувальна камера; III — барабан; IV — бункер; V — циклон; VI — вентилятор; VII — дозатори

|

ня та реєстрація тиску та витрати (комплекти обладнання 6, 7).

Сушіння сипких матеріалів здійснюється, як правило, в барабанних або шахтних сушарках. У найпоширеніших барабанних технологічний процес здійснюється таким чином (рис. 1.35). Вологий матеріал надходить у змішувальну камеру II через дозатор VII. У топку подається паливо та первинне повітря. Барабан сушарки III постійно обертається, а матеріал, що сушиться, рухається зверху вниз до бункера IV. Через дозатор VII із нагромаджувального бункера висушений матеріал подається споживачу (у склад, тару). Відпрацьований сушильний агент через циклон V вентилятором VI викидається в атмосферу або подається знову в топку. Для описаного об’єкта в першу чергу слід забезпечити потрібну вологість матеріалу, що підлягає сушінню. Забезпечує це система автоматичного управління (комплект обладнання 3), яка відповідно до обставин змінює витрати палива. Враховуючи, що між витратами палива та первинного повітря повинне бути певне співвідно-

|

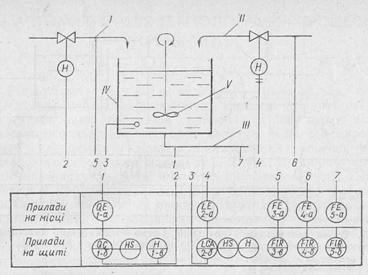

1.36. Схема автоматизації змішування рідини: 1 — рідина А; II — рідина В; III — суміш АВ; IV — резервуар; V — мішалка |

шення, треба встановити комплект обладнання 2, який цю роботу буде виконувати в автоматичному режимі. Тиск у камері змішування забезпечиться комплектом 1, а контроль та реєстрація температури у барабані сушарки здійснюватиметься комплектом обладнання 4. Кожна із названих систем автоматизації зможе функціонувати як в автоматичному, так і в ручному режимах.

Змішування рідин досить розповсюджений технологічний процес (наприклад, на свинокомплексах). Він передбачає наявність резервуара IV (рис. 1.36) з механічною мішалкою V. Система автоматичного управління повинна забезпечити на виході резервуара певну концентрацію суміші АВ за рахунок зміни витрати рідини А. Це досягається використанням комплекта обладнання 1 (автоматичний та ручний режими). Рівень суміші в резервуарі забезпечується зміною витрати рідини В (комплект обладнання 2). У цій системі також передбачені ручний та автоматичний режими роботи. Крім того, для об’єкта, що розглядається, потрібно вести незалежні спостереження, та реєстрацію витрат рідин А, В та сумішіАВ. Для цього застосовують комплекти обладнання 3, 4, 5.

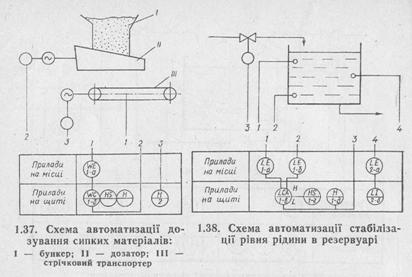

Дозування стрічковим дозатором полягає в тому, що на вантажний транспортер III (рис. 1.37) із бункера І через дозатор II надходить сипкий матеріал. Дозатор приводиться в дію виконавчим механізмом (наприклад, дви-

|

|

гуном постійного струму), яким керує регулятор маси. На регулятор в свою чергу надходить сигнал від датчика маси, що контролює завантаженість транспортера (комплект обладнання 1). Двигуном цього транспортера керують кно- почним постом (комплект 2).

Стабілізація рівня рідини необхідна в багатьох технологічних процесах. Вона забезпечується (рис. 1.38) за рахунок зміни витрати рідини, що надходить до резервуара. Комплект обладнання 1 контролює при цьому верхній та нижній рівні. Передбачається також, як правило, незалежний канал вимірювання рівня (комплект 2).