2.3. Автоматизація зерносушарок

Для сушіння зерна після його збирання та попереднього очищення застосовують барабанні, шахтні зерносушарки та обладнання активного вентилювання. В барабанних сушарках неможливо витримати задані режими сушіння як продовольчого, так, особливо, насіннєвого зерна. Обладнання активного вентилювання має досить невисоку продуктивність і поки що відіграють допоміжну роль. То-

|

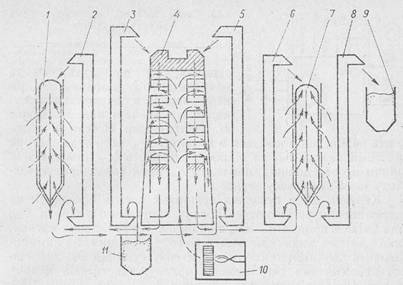

2.12.Технологічна схема сушарки СЗШ-16: 1,7 — охолодники; 2, 3. 5, 6, 8 ,— норії; 4 — зерносушарка; 9 — зерносховище; 10 — теплогенератор; 11 — завантажувальний бункер; —> — зерно, — агент сушіння |

му для сушіння зерна найбільше застосовують шахтні сушарки безперервної дії: типів Т662, Т663 фірми «Пектус» (Німеччина) та вітчизняні сушарки типу СЗШ-16, що входять до комплексів КЗС-20Ш.

Технологічна схема зерносушарки СЗШ-16 зображена на рис. 2.12. Зерно із завантажувального бункера 1 надходить до норії 3, яка подає вологе зерно до сушарки. Сушарка складається з двох паралельних шахт з жалюзями. Вологе зерно переходить спочатку по правій шахті, де висушується за допомогою агенту сушіння, який поступає з теплогенератора10. Просушене в правій шахті зерно за допомогою норії 2 поступає в охолодник 1, де продувається зовнішнім повітрям і охолоджується. Після охолодження відбувається другий прохід зерна через сушарку по лівій шахті, охолоднику 7 за допомогою иорій 5 і 6. Висушене зерно норією 8 подається до зерносховища 9.

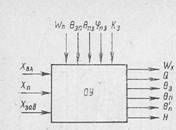

Шахтна зерносушарка — найскладніший об’єкт управління в усій поточній лінії по підготовці зерна до зберігання. Якщо розглянути сушарку як об’єкт управління (рис. 2.13), то основними вихідними параметрами слід вважати кінцеву вологість зерна №к, продуктивність сушарки (3, температуру нагрівання зерна 0зар, температуру агента

2.13. Схема шахтної зерносушарки як об’єкту керування

сушіння, що подається, ©п та викидається з сушарки 0П, рівень зерна в зернонавантажу- вальному бункері над сушаркою Н. Збуреннями об’єкта є вологість зерна, що подається в сушарку Ми, його температура Оз, температура 0л:з та відносна ВОЛОГІСТЬ фп:3, повітря зовнішнього середовища, параметр К3, який характеризує чистоту та об’ємну масу зерна.

сушіння, що подається, ©п та викидається з сушарки 0П, рівень зерна в зернонавантажу- вальному бункері над сушаркою Н. Збуреннями об’єкта є вологість зерна, що подається в сушарку Ми, його температура Оз, температура 0л:з та відносна ВОЛОГІСТЬ фп:3, повітря зовнішнього середовища, параметр К3, який характеризує чистоту та об’ємну масу зерна.

Керуючі дії в сучасних сушарках досить обмежені: це переміщення регулюючого органу випускного апарата Хва, що змінює продуктивність сушарки £), переміщення органу, який змінює подачу палива в камеру згоряння ХГ!, що призводить до зміни температури агенту сушіння ©п. Нарешті, переміщення регулюючого органу, що змінює подачу зерна в завантажувальний бункер ^зав і, тим самим, змінює в ньому рівень зерна Я.

Аналіз функції управління, яка враховує всі показники функціонування сушарки, як об’єкта управління [1], [2], показує, що оптимальне управління шахтною сушаркою може бути здійснене при стабілізації на заданих граничних рівнях температури теплоносія 0П та кінцевої вологості висушеного зерна Шк. При цьому необхідно враховувати деякі обмеження. У першу чергу, це недопущення перевищення максимальної температури нагрівання зерна під час сушіння.

Крім управління безпосередньо процесом сушіння зерна, при роботі сушарки оператори зайняті ще додатковими операціями: регулюванням завантаження приймального бункера зерном, розпалюванням топки теплогенератора, ліквідацією аварійного режиму внаслідок згасання факела в топці.

Автоматичне регулювання завантаження сушарки зерном здійснюється за допомогою позиційного- регулятора рівня.

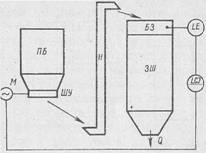

Функціональна схема подачі зерна в бункер зображена на рис. 2.14. Зерно з проміжного бункера ПБ з шиберним пристроєм ШУ самопливом надходить до норії Н, за допомогою якої потрапляє в приймальний бункер сушарки БЗ.

Зовнішнім збурюванням для бункера, як об’єкта керування є продуктивність сушарки С2.

2.14. Функціональна схема регулювання рівня зерна в бункері над сушаркою:

ЗШ — зерносушарка; ПБ — проміжний бункер; ШУ — шибер; Н — норія; ЬЕ — датчики рівня: ЬСІ — регулятор; М — виконавчий механізм

ЗШ — зерносушарка; ПБ — проміжний бункер; ШУ — шибер; Н — норія; ЬЕ — датчики рівня: ЬСІ — регулятор; М — виконавчий механізм

Передаточну функцію об’єкта керування по каналу Х30В —• Н можна подати у вигляді:![]()

При такій передаточній функції стала робота позиційного регулятора можлива тільки, якщо час ізодрому виконавчого механізму з заслінкою буде значно менша ніж запізнювання т[1]. У цьому випадку регулятор буде працювати в режимі автоколивань. Амплітуда автоколивань залежить від місця встановлення датчиків. Період автоколивань для забезпечення нормальних умов роботи релейно- контактної апаратури і навколишнього механізму необхідно підтримувати як можна більшим. Це залежить від співвідношення (Ззб/С>. Чим менше таке співвідношення, тим довшим є період автоколивань. Але при (ЗзбЛЗ^І система стає непрацездатною, бо бункер випорожнюється. При Qзб/Qл:=2 в системі симетричні автоколивання — напівпе- ріод наповнення дорівнює напівперіоду випорожнення бака. В реальних системах збільшується напівперіод наповнення з умов ОщЮ, —1,25—1,5.

В існуючих системах управління застосовують електронні ємнісні датчики рівня. Застосування таких регуляторів на практиці дозволило значно поліпшити працю оператора по управлінню сушаркою. До негативних особливостей слід віднести необхідність періодично настроювати датчики та наявність помилкових спрацювань.

Основним параметром, який характеризує тепловий режим зерносушарки є температура теплоносія, що подається до сушарки. Відомо, що продуктивність сушарки залежить в першу чергу від цього параметра. Тому найбільш інтенсивним процес сушіння буде тоді, коли температура агента сушіння на вході в сушарку 0ПОВ буде граничною, при якій температура зерна 0зер в процесі сушіння не підніметься понад допустимі межі. При розробці раціональної системи автоматичного регулювання.температури теп-

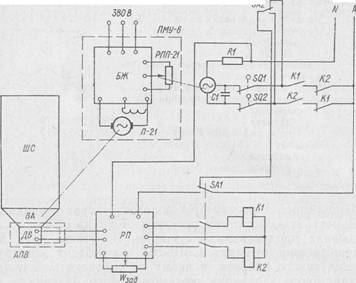

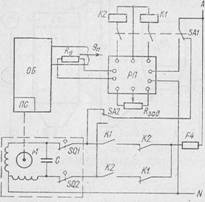

2.15. Принципова схема автоматичної системи регулювання температури теплоносія в зерносушарці:

ОБ — опалювальний блок; ПС — пальник; РГІ — регулюючий пристрій; ВМ — виконавчий механізм

ОБ — опалювальний блок; ПС — пальник; РГІ — регулюючий пристрій; ВМ — виконавчий механізм

лоносія необхідно враховувати такі технологічні вимоги до системи. Похибка регулювання не повинна перевищувати З °С. Задане значення температури теплоносія залежить від вологості зерна і варіюється в межах від 50 до 80 °С. Наприклад, для насіння пшениці допустиме значення температури теплоносія при вологості зерна 17— 20 % дорівнює 65 °С, відповідно при вологості 20—26 % дорівнює 60 °С і при вологості понад 26 % — 55 °С.

Об’єктом регулювання температури теплоносія є по- вітрепідігрівник, оснащений пальником для згоряння рідкого палива з теплопродуктивністю 1000 000 кДж/год і витратами палива до ЗО кг/год. Регулюючим органом в об’єкті використовують клапан, який змінює подачу палива і повітря в камері згоряння. Враховуючи динаміку об’єкта, в якого запізнювання і постійна часу сумарні, раціональним є регулятор, що реалізує неперервний закон регулювання (Пі-регулятор).

Один із варіантів принципової схеми системи регулювання температури теплоносія на вході в сушарку з Пі- регулятором наведений на рис. 2.15.

Регулятор складається з мідного термометру опору і регулюючого приладу РП, проміжних реле К1 і К2 та електродвигуна, який використовується, як виконавчий механізм. Мідний термометр, що встановлюється в центрі трубопровода з теплоносієм, підведений до регулюючого пристрою РП, який складається з моста змінного струму, в діагональ якого включені резисторний задатчик /?зад і коректор. Сигнал від вимірювального блока надходить на вхід двокаскадного підсилювача з' пружним зворотним зв’язком. До виходу РП підключені два проміжних реле /СІ і /С2, які своїми контактами включають реверсний виконавчий механізм. Вихідний вал механізму переміщує регулюючий орган пальника. Перемикач БА 1 призначений для переключення режиму роботи автоматичне — ручне. При ручному

керуванні виконавчий механізм працює від ручного вимикача 5Л2. Принцип дії системи регулювання такий. При заданому значенні температури теплоносія напруга на виході вимірювальної мостової схеми дорівнює нулю, контакти проміжних реле розімкнуті і виконавчий механізм нерухомий. При відхиленнях температури замикаються контакти в проміжних реле, що призводить до включення виконавчого механізму. Одночасно з включенням електродвигуна подається імпульс до пристрою зворотного зв’язку. Відповідні конденсатори в ланках зворотного зв’язку заряджаються. В той момент, коли дії пристрою зворотного зв’язку врівноважують дії сигналу розузгодження, розімк- нуться контакти реле і електродвигун зупиниться. Після розрядки конденсаторів зворотного зв’язку, рівновага знову буде порушена і двигун буде включений. Періодичне включення та відключення двигуна буде відбуватися, поки значення температури агента сушіння не дорівнюватиме заданому.

Аналогічні регулятори встановлені в сушарках СЗШ-8, СЗШ-16А та Т662 «Пектус». їх випробування та експлуатація показали можливість підтримувати температуру теплоносія з середньоквадратичним відхиленням, що не перевищує 1 °С. При зміні уставки 0зад на 10 °С, час регулювання не перевищує допустимого значення. На польських сушарках типу М819, обладнаних релейними регуляторами, похибка регулювання температури теплоносія становила 10 °С.

Для ефективного ведення процесу сушіння із збереженням якості зерна необхідно, щоб температура зерна не перевищувала певних граничних значень. Відомо, що температурне поле в шахтних зерносушарках нерівномірне. Для правильного протікання процесу необхідна інформація про температуру зерна в точках максимального його нагрівання. оскільки тільки ці точки визначають місця теплового травмування зерна.

У сучасних сушарках система контролю нагрівання зерна складається з одноточкового контролю температури. Шахтні зерносушарки типу «Пектус» та СЗШ-16 для контролю температури зерна обладнані по одному манометричному термометру, чутливий елемент якого встановлений у шахті сушарки типу «Пектус» і в підсушувальному бункері в сушарках типу СЗШ. Як показала практика, такий контроль виявився малоефективним і випадки перегрівання зерна трапляються дуже часто.

Останнім часом розробляється і досліджується ряд систем контролю, які дозволяють забезпечити потрібну ін

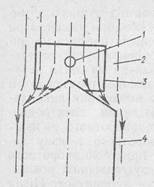

2.16. Розташування датчика температури нагрівання зерна в шахтних зерносушарках:

1 — датчик; 2 — зерно; 3 — кожух датчика; 4 — короб сушарки

1 — датчик; 2 — зерно; 3 — кожух датчика; 4 — короб сушарки

формацію про зміну температури зерна в сушарці [1]. Це багатоточ- кові (12 точок) прилади із спеціально захищеними від впливу теплоносія термометрами на основі логометра здійснюють періодичне опитування датчиків з періодом 40— 60 с і сигналізують оператору сушарки про недопустимі відхилення температури зерна в тій чи іншій зоні. Захист датчика від дії теплоносія здійснюється за допомогою спеціального захисного кожуха, який встановлюється на коробках шахти (рис. 2.16).

Вологість зерна па виході з сушарки — найважливіший параметр, що характеризує якість процесу сушіння. Інформація про початкову та проміжну вологість зерна дозволяє правильно організовувати процес сушіння.

Вологість зерна контролюють стаціонарним методом шляхом відбору проб зерна і подальшого його лабораторного аналізу, який проводиться при визначенні початкової вологості для кожної порції зерна, що надходить на тік. Кінцеву вологість перевіряють не частіше як раз на 1 год. Ця інформація дозволяє операторам сушарок керувати процесом сушіння, але із значним запізненням, що призводить до неякісного сушіння або значного зниження продуктивності сушарки. При використанні автоматичних пристроїв контролю вологості, період вимірювання вологості значно скорочується.

Сучасні вологоміри повинні забезпечувати безперервність або задану періодичність вимірювання вологості з діапазоном Ю—40%- Похибка вимірювання ±1 % для кінцевої вологості і 1,5—2 % Для початкової.

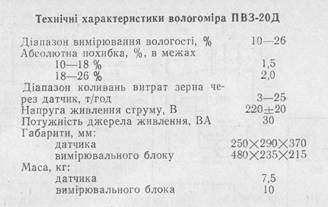

Сучасна промисловість випускає вологоміри для визначення вологості зерна. Це, в першу чергу, переносний, портативний вологомір /7/33-10Д. Тривалість вимірювання

2— 2,5 хв. Вимірювання здійснюється з похибкою 1 — 1,5 %. Для безперервного контролю зерна створено ряд вологомірів [3]. Найдосконалішим з цих приладів, який випускається серійно, є поточний вологомір зерна ПВЗ-20Д. Ним також оснащені сучасні шахтні сушарки СЗШ-16А для контролю вологості висушеного зерна.

|

|

При розробці регуляторів вологості зерна виникають складності із здійсненням регулюючої дії на об’єкт, яка б змінювала продуктивність сушарки. В останні роки для модернізованої сушарки СЗШ-16А розроблена конструкція випускного апарата, в якому передбачена можливість дистанційного керування режимом роботи. Наявність вимірювального пристрою та регулюючих органів об’єкту дає можливість створювати систему автоматичного керування, кінцевою вологістю зерна. Як приклад, на рис. 2.17 подана принципова схема такої системи, дослідний зразок якої випробуваний на сушарках типу «Пектус». Вимірювальним елементом вологості зерна є вологомір АПВ типу ПВЗ-20Д.Вихідний сигнал вологоміра подається на вхід регулюючого пристрою РП. Нообхідне значення кінцевої вологості задається задатчиком При відхиленні во

логості зерна від заданого значення спрацьовує одне з реле К-\ або К-2, підключені до виходу РП. При спрацюванні однієї з котушок включається реверсивний мікродвигун РД, який через редуктор переміщує ковзний контакт задат- чика РПП-21, що призводить до зміни швидкості обертання приводного двигуна, і внаслідок цього, до зміни частоти коливань лотків. Зміна частоти коливань лотків випускного апарату В А змінює продуктивність сушарки.

Мікродвигун у крайніх положеннях відключається кінцевими вимикачами 5<31 і 5(?2. Перемикач 5Л1 перемикає режим управління випускним апаратом: ручне — автоматичне. Для ручного керування використовується перемикач 5/12.

Експериментальні дослідження показали роботоздат- ність такої системи. Відхилення кінцевої вологості зерна не перевищувало 1,12 %.

|

2.17. Принципова схема автоматичного регулювання кінцевої вологості зерна в шахтній зерносушарці: ШС — шахтна сушарка; ВА — випускний апарат; ПМУ-6 — електропривод, що регулюється; БЖ — блок живлення; РПП-21 — задатчик; АПВ — поточний вологомір зерна; ДВ — датчик вологості; РП — регулюючий прилад; РД — реверсивний мікродвигун |