2.5. Автоматизація мобільних процесів у рільництві

Незалежно від вирощуваних культур технологічні процеси в рільництві майже однакові: обробіток грунту, сівба, догляд за рослинами та збирання врожаю. їх виконують мобільними агрегатами МТА або спеціалізованими самохідними машинами. Управління будь-якими технологічними процесами у рільництві складається з водіння агрегату, регулювання завантаження двигуна та робочих органів машини, а також контролю за виконанням технологічних операцій.

Найтрудомісткою операцією є водіння, трудозатрати на яке, наприклад при оранці, становлять близько 80 % усіх затрат праці механізатора. Але автоматизація водіння дуже ускладнена внаслідок таких причин.

По-перше, це мобільність засобів виробництва. Адже оброблюваний матеріал (грунт, рослини) залишається нерухомим, а рухаються засоби виробництва, які його обробляють.

По-друге, складність рельєфу полів. Майже на кожному полі є схили, косогори, балки тощо, що створюють додаткові непередбачені перешкоди агрегату.

По-третє, значна неоднорідність фізико-механічних властивостей оброблюваного матеріалу, це змінює, наприклад, тягові зусилля при переміщенні агрегату та виконанні ним однакових операцій.

Значної уваги механізатора потребують операції, пов’язані з регулюванням роботи двигуна агрегата, створенням умов для його найкращої експлуатації. Зовнішні перешкоди змінюють крутильний момент на валу відбору, потужності (ВВП), причиною яких теж є зміни фізико-механічних властивостей грунту, рослин, а також нерівності поверхні грунту та неоднорідність насаджень. Ці перешкоди впливають і на завантаження робочих органів збиральних машин.

Якість оранки, культивації, сівби, збирання врожаю теж потребують певних зусиль та уваги механізатора. При оранці треба дотримувати певної глибини та стежити, щоб не було огріхів. Культивація потребує високої точності роботи. Наприклад, похибка копіювання рядків рослим не повинна перевищувати 2—3 см. Така ж точність потрібна і при сівбі: глибина загортання — до 1 см; норма висіву — до 10 г/см2. Огріхи не повинні перевищувати 1 % засіяної площі. Збирання врожаю характеризується втратами (до 1,5 %) та якістю зібраної продукції.

Досвід показує, що механізатор без допомоги технічних засобів не може забезпечити управління агрегатом; при якісному виконанні технологічних операцій та оптимальному використанні його продуктивності. На енерго- насичених агрегатах, таких як кукурудзозбиральний комбайн «Херсонець-200», механізатор без допомоги автоматичних систем управління та контролю може використовувати лише 60—64 % продуктивності агрегату під час збирання врожаю. При цьому якість збирання підтримується на належному рівні тільки перші три години. Далі механізатор стомлюється і якість збирання значно погіршується. Отже, застосування автоматичних систем при роботі мобільних агрегатів у рільництві необхідне.

Розглянемо ряд методів орієнтації машинно-тракторного агрегату, які застосовуються при автоматичному водінні. Найпоширенішим є копіювання: машина або МТА копіюють лінію, залишену ними ж при попередньому проході. Це може бути борозна, маркерна лінія, утворена спеціальним слідоутворювальним обладнанням, межа хлібостою тощо.

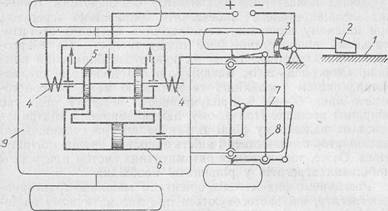

На рис. 2.20 зображена спрощена принципова схема системи автоматичного водіння трактора, побудована на методі копіювання. Сприймаючий елемент фіксує відхилення копіра 2, яке з’являється при відхиленні руху трактора 9 від борозни 1. Якщо відхилення більше за зону нечутливості порівнювального елемента 3, то електричний сигнал надходить на елемент управління, який складається з двох електромагнітів 4 та гідравлічного підсилювача 5. Елемент управління з’ясовує, в який бік відбулося відхилення та визначає його величину. Залежно від напрямку відхилення включається той чи інший електромагніт, який пересуває поршні гідропідсилювача, а величина відхилення виливає на тривалість утримання поршнів у цьому положенні. При відхиленні поршнів масло потрапляє, до виконавчого елемента — гідроциліндра 6. Його поршень пересуває зубчасту рейку, яка за допомогою рульової трапеції 8 змінює положення передніх ведучих коліс трактора 9. Вони повертаються доти, поки копір знову не займе нейтральне положення.

Такі системи виготовляють та монтують на тракторах К-700, ДТ-75 та інші. Проте вони мають недоліки. По-перше, їх можна використовувати тільки при виконанні однієї або кількох операцій. Наприклад, систему автоводіиня, для якої борозна попереднього проходу є напрямною траєкторією, можна застосовувати лише при оранці. Крім того, такі системи набувають помилок попередніх проходів. То-

|

2.20. Принципова схема системи автоматичного водіння трактора: 1 — борозна (базова лінія,); 2 — копір; 3 — порівнювальний елемент; 4 — електромагніти; 5 — гідророзподільник; 6 — гідроциліндр; 7 — важіль; 8 — рульова трапеція; 9 — трактор |

му вже при третьому — п’ятому проході викривляється борозна, що призводить до неякісної оранки та втрат продуктивності агрегату, бо потребує періодичного випрямлення борозни водієм агрегату. Треба відзначити, що борозна та інші маркерні лінії не можуть бути надійним орієнтиром для механічних копіювальних засобів. За вказаним методом не можна автоматично вести агрегат на поворотній полосі. Отже, описаний метод обов’язково передбачає присутність механізатора, який повинен весь час контролювати роботу автомата водіння та розвертати агрегат в кінці гону.

Більш досконалими є системи автоматичного водіння, які використовують для направлення руху агрегату природні або штучні орієнтири на полі. Природними можуть бути рядки рослин, валки скошеного хліба, земляні гребені, де розміщені рослини; штучними — штамби, дріт, які підтримують рослини, струмопровідний дріт, укладений в'землі тощо.

Системи, для управління якими використовують природні орієнтири, частіше застосовують на самохідних збиральних машинах: зерно-, кукурудзо-, буряко-, капусто- та картоплезбиральних комбайнах. Автоматичне водіння зернозбиральних комбайнів здійснюється по валках, для збирання кукурудзи, цукрових буряків, капусти — по рядках рослин, картоплезбирального — по земляних гребнях.

Важливим завданням є створення систем по регулю

ванню положення сільськогосподарських знарядь відносно поверхні поля. Вони потрібні при роботі землеробної техніки (плугів та культиваторів), посівних та збиральних агрегатів.

Системи регулювання глибини оранки та культивації повинні стабілізувати глибину обробітку грунту. Відповідно до агротехнічних вимог відхилення глибини оранки на рівних ділянках поля не повинне перевищувати — 1,5 см-, а нерівних — 2—3 см. Нерівномірність глибини обробітку грунту при культивації не повинна перевищувати 1 см.

Існує два основних методи побудови систем автоматичного регулювання глибини оранки: силовий та за відхиленням. При першому систему регулювання створюють на основі вимірювання тягового зусилля. Другий метод грунтується на використанні відстані від поверхні грунту до- різального краю плуга.

Силовий метод не вимірює безпосередньо регулювальну величину, тому при зміні фізико-механічних властивостей грунту протягом гону відхилення глибини оранки неминучі. Але завдяки простій конструкції сприймаючого елемента системи цей метод зараз є найпоширенішим.

Розглянемо роботу системи, побудовану на методі регулювання глибини за відхиленням (рис. 2.21). Вимірювальним. пристроєм регулятора є планка з повзунком 4, Відхилення планки від зміни глибини ходу плуга передається на золотниковий гідророзподільник 1, який керує роботою гідроциліндра 2. Останній змінює положення плуга 3.

При відхиленні глибини оранки Н в бік її збільшення: планка з повзунком під дією пружини 5 відхиляється вгору і переміщує плунжер гідророзподільника вліво. Масло під тиском надходить у нижню порожнину гідроциліндра, поршень якого піднімається вгору і заглиблення плуга зменшується. При зменшенні глибини оранки система буде діяти у зворотньому напрямку. Найдосконалішими є системи автоматичного регулювання глибини оранки, дія яких грунтується па комбінованому методі, що враховує відхилення глибини оранки та тягове зусилля. При змінах фізико-механічних власти-

При відхиленні глибини оранки Н в бік її збільшення: планка з повзунком під дією пружини 5 відхиляється вгору і переміщує плунжер гідророзподільника вліво. Масло під тиском надходить у нижню порожнину гідроциліндра, поршень якого піднімається вгору і заглиблення плуга зменшується. При зменшенні глибини оранки система буде діяти у зворотньому напрямку. Найдосконалішими є системи автоматичного регулювання глибини оранки, дія яких грунтується па комбінованому методі, що враховує відхилення глибини оранки та тягове зусилля. При змінах фізико-механічних власти-

2.21., Система регулювання відхилення глибини оранки:

1 — гідророзподільник; 2 — гідро

циліндр; 3 — плуг; 4 — планка з повзунком; Н — глибина оранки

востей грунту різко зростають тягові зусилля, що призводить до пробуксовування трактора і потребує переходу на нижчу передачу та примусове ручне виглиблення знаряддя. Наявність у такій системі силового сприймаючого елемента дозволяє значно підвищити продуктивність МТА на оранці.

Ефективне використання збиральної техніки і тракторів можливе тільки при оптимальному завантаженні робочих, органів та двигуна відповідно до умов їх роботи.

У зв’язку з тим, що зовнішні фактори при роботі сільськогосподарської техніки змінюються в широких межах, нерівномірність завантаження двигуна і робочих органів машин значна, а це може призвести до аварії. Тому необхідність в обладнанні техніки автоматичними пристроями очевидна.

Широко застосовується метод контролю "завантаження робочих органів збиральних машин, який грунтується на контролі частоти обертання робочих валів. При перевантаженні будь-якого органу машини його вал зменшує частоту обертання. На індикації частоти обертання і створюються системи контролю завантаження робочих органів сільськогосподарських машин.

Останнім часом розроблений і виготовляється цілий клас таких систем. Крім контролю частоти обертання, вони контролюють втрати продукції, рівень її в бункерах тощо.

Розглянемо конструкцію та роботу такої системи контролю на прикладі УСАК-13. Система призначена для автоматичного контролю частоти обертання 13 робочих органів самохідної коренезбиральної машини КС-6 та подачі світлової та звукової сигналізації при зниженні частоти обертання у тому чи іншому вузлі з визначенням його місцезнаходження. За допомогою сигнальних ламп контролюють приводи копачів (з 1 по 6 датчик), шнеку (датчик 7), бітерів копачів (датчик 8), передавального вала (датчик 9), поздовжнього транспортера (датчик 10), .завантажувального елеватора (датчик 11), стрічкового транспортера (датчик 12), грудкоподрібДОовача (датчик 13). Система УСАК-13 складається з 14 датчиків (один запасний), блока управління, а також 14 кабелів для під’єднання датчиків до блока.

Блок управління призначений для сприймання сигналів від датчиків, їх аналізу та формування сигналу на індикаторах. До блока приєднують всі елементи і вузли системи. На його передній панелі розміщені клеми для підключення живлення від електрообладнання комбайна, кле-

ма підключення звукового сигналу, штепсельні розняття «Індикатор» для підключення індикатора та «Датчик» — датчиків, перемикач «К—1» — для перевірки справності системи, два запобіжники: «2А» — для кола живлення і

«5А» — для кола звукового сигналу. Зверху блока знаходиться кришка, яка закриває місце перемикача «Датчик» для встановлення кількості підключених до системи датчиків, і перемикач «Оберти», за допомогою якого встановлюють режим роботи системи контролю.

Індикатор системи призначений для розміщення органів управління та індикаторів візуальної сигналізації аварійного стану вузлів, які підлягають контролю.

Індикатор виконаний у вигляді малогабаритного блока. На його передній панелі встановлені вимикачі живлення системи «ВКЛ» та звукового сигналу «ГУДОК», індикаторна лампа наявності живлення та 13 сигнальних ламп. На задній панелі змонтоване штепсельне розняття для підключення кабеля від блоку управління.

Датчик системи здійснює перетворення механічного руху обертання у послідовність електричних імпульсів. Це електромагніт з двома обмотками, розміщеними у стальному циліндричному корпусі, і магнітним шунтом на валу, який контролюють. Одну з обмоток використовують для створення електромагніту, а другу електричних сигналів. У корпусі датчика знаходиться фланець для встановлення датчика на вузлі. Перетворення механічного руху в електричні сигнали здійснюється за допомогою магнітних шунтів, виконаних з урахуванням конструкції й частоти обертання робочих валів.

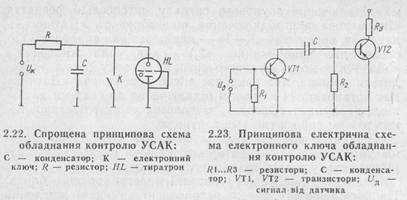

На рис. 2.22 зображена електрична схема системи контролю, яка складається з конденсатора С, електронного ключа К і порогового елемента НЬ. Зарядження конденсатора здійснюється за рахунок постійної напруги иж на резисторі Я. Електронний ключ спрацьовує в такт з імпульсом, який надходить від датчика. Пороговий елемент спрацьовує, якщо напруга на конденсаторі досягає граничного значення итр. Для реалізації порогового елемента вико-' ристовують тиратрони типу МХТ-80 в діодному підключенні або світлодіоди.

Принцип дії системи такий. Імпульси від датчика надходять иа електронний ключ К, замикають його і в цей час через ключ розряджається конденсатор С. Заряджається він при розімкненому К до напруги /7гр за час Ттр. Якщо період між' двома імпульсами менший за Ггр, то конденсатор не встигає зарядитись до напруги £/гр і пороговий елемент не спрацьовує. При зниженні частоти обертання ро-

|

|

бочого вала під дією перевантаження імпульси від датчика будуть надходити через більший проміжок часу. Якщо період буде більший ГГр, напруга на конденсаторі С встигає досягти £/гр, що призведе до спрацювання порогового елемента. При цьому конденсатор буде розряджатись через тиратрон НЬ. Світлова індикація проявляється у вигляді періодів загоряння тиратрона.

Ключ К складається з двох каскадів, виконаних на транзисторах УТІ та УТ2 (рис. 2.23). Перший каскад підсилює імпульси, які надходять від датчика, до рівня спрацювання другого каскаду. При відкриванні транзистора УТ2 через нього розряджається конденсатор С.

Для перевірки стану основних блоків УСАК у процесі роботи застосовують блок самоконтролю, який складається з генератора, що виробляє імпульси з частотою вищою ніж частота імпульсів від датчиків. При подачі напруги з такою частотою па виході всіх каналів повинні з’явитись сигнали «відсутність відхилень», що свідчить про нормальну роботу системи.

Важливими системами контролю за правильним виконанням технологічних операцій є системи контролю висіву: «КЕДР», УСК, ХА та ін. У сівалках часто порушується нормальна робота механізмів: забиваються грунтом сошники, потрапляють сторонні предмети у висівні апарати тощо. Всі ці недоліки призводять до нерівномірності висівання зерна, що істотно знижує врожайність. Контроль за роботою сівалок дозволяє водію приділяти основну увагу водінню агрегату, забезпечуючи прямолінійність рядків та задане стикування міжрядь.

Систему «КЕДР» встановлюють на сівалках СУПН. Живиться вона від бортової електричної мережі трактора, з яким агрегатується сівалка і складається з восьми дат-

чиків контролю висіву насіння та двох — рівня насіння, блоків підсилювання та індикації і з’єднувальних кабелів.

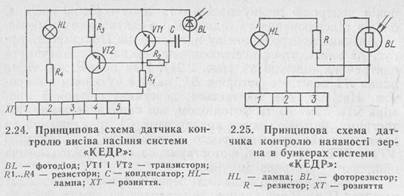

Датчики контролю висіву насіння — це П-подібннй корпус, де знаходяться освітлювальна лампа, фотодатчик та елктричний підсилювач (рис. 2.24). При подачі живлення лавпаНЬ освітлює фотодіод ВЬ, який є чутливим елементом. Насіння, яке висівається, перетинає світловий промінь між лампою та фотодіодом, що спричиняє зміну фотоструму. Фотодіод через конденсатор СІ, підключений до двокаскадного транзисторного підсилювача (транзистори 1/71 і УТ2). При зміні фотоструму на виході підсилювача виникають електричні імпульси.

Датчик контролю наявності зерна в бункері (рис. 2.25) теж має П-подібний корпус, де знаходяться лампа, фото та баластний резистори. При подачі напруги живлення лампа НЬосвітлює фоторезистор ВЬ. У цьому випадку його опір становить десятки кілоом і струм на виході фоторезистора є сигналом датчика рівня про відсутність зерна у бункері. Якщо фоторезистор знаходиться в шарі насіння, то його опір досягає десятків мегаом і на виході сигнал відсутній.

Сигнали від датчиків надходять у блок підсилювачів, до якого підключаються датчики та пульт управління. Крім підсилювачів, у блоці знаходиться дешифратор — діодна матриця, що складається з восьми груп діодів. За її допомогою вихідні сигнали з кожного підсилювача перетворюються у сигнали для появи відповідної цифри на пульті управління і вмикання звукового сигналу.

Пульт управління є металевим корпусом, в середині якого на друкованій платі змонтовані генератори світлових та звукових імпульсів, підсилювачі та засоби індикації. На лицьовій панелі розміщені декоративна решітка головки гучномовця, індикатори «Вмик» та «Рівень», тумблер вмикання живлення, цифрове табло номера місця від- казу, кнопка вмикання режиму «Перевірка».

Аналізуючи досвід розвитку автоматизації процесів у рільництві за кордоном та в Україні, можна зробити висновок, що в основному рівень автоматизації мобільних агрегатів буде підвищуватись шляхом удосконалення існуючих систем автоматичного контролю і захисту, розробки систем автоматичного управління на новій елементній базі, створення нових систем на збиральних машинах, які зможуть визначати якість збирання врожаю.

Сучасні системи автоматичного контролю та захисту удосконалюються за рахунок збільшення інформації про технологічний процес, підвищення надійності роботи систем, їх уніфікації та універсалізації.

|

|

Спеціалізовані системи автоматичного контролю виконують на різних агрегатах майже однакові функції, а відрізняються технічними рішеннями та елементною базою. Універсальні системи позбавлені цих недоліків.

Сучасні системи автоматичного управління мобільними агрегатами розробляються з урахуванням нового обладнання, за допомогою якого можливе управління всіма процесами. Так один управляючий пристрій може керувати водінням агрегату, роботою двигуна і правильним виконанням технологічних операцій. Таким пристроєм може бути тільки бортова електронно-обчислювальна машина (БЕОМ). Вже зараз розробляються та проходять випробування універсальні управляючі пристрої на основі мікро- ЕОМ, які керують процесами підготовки грунту, висіву, догляду за рослинами та збирання врожаю. При цьому до одного і того ж управляючого пристрою поєднуються нові пристрої для подання інформації про параметри того чи іншого технологічного процесу.

Ефективним напрямком удосконалення управління збиральних машин є оснащення їх пристроями, які можуть розпізнавати збирану продукцію. Останнім часом створено обладнання для відокремлення картоплі від грудок та каміння з використанням рентгенівських променів. Розробляють системи, які відрізняють достиглий салат від недостиглого на основі жорстких гама-променів. За допомогою довгохвильового електромагнітного випромінювання роблять спроби розпізнати колір овочевих культур.