7.3. Автоматизація процесів гранулювання і брикетування кормів

Гранульовані корми мають ряд переваг порівняно з іншими кормами. Вони дозволяють у 2—3 рази зменшити потребу в сховищах, процес роздачі таких кормів значно легше піддається механізації та автоматизації, перевезення і зберігання насипом не призводять до втрат, а при тривалому зберіганні у них краще зберігаються поживні речовини та вітаміни.

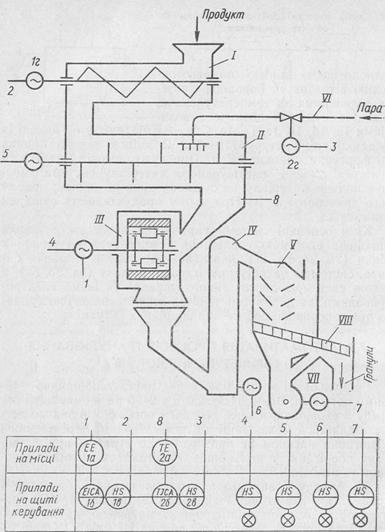

До складу гранулятора входять: шнековий дозатор І (рис. 7.3) з варіаторним приводом, змішувач II, прес-гра- нулятор із змінною циліндричною матрицею, двома роликами і ножем для зламування гранул III; норії IV для подачі гранул до охолоджуючої колонки V; вентилятора VII з системою подачі борошна, системи подачі пари до змішувача VI та сортувалки VIII.

Технологічний процес гранулювання здійснюється так. Підготовлені до гранулювання сухі компоненти надходять до шнекового дозатора, який рівномірно подає їх у змішувач. Тут продукт зволожується завдяки подачі пари й інтенсивно перемішується. Після цього продукт подається до гранулятора, де він затягується між матрицею і роликами,

|

7.3. Функціональна схема автоматизації процесу гранулювання кормів: І — дозатор; II — змішувач; III — гранулятор; IV — норія; V — охолоднику VI — трубопровід для подачі пари; VII — вентилятор; VII! — сортувалка |

що обертаються, і протискується в радіальні отвори, які г формують гранули. Ножем гранули відокремлюються від. матриці і норією подаються в охолоджувальну .колонку. В останній через шар гранул продувається зовнішнє повітря, яке охолоджує і підсушує гранули, внаслідок чого вони на-

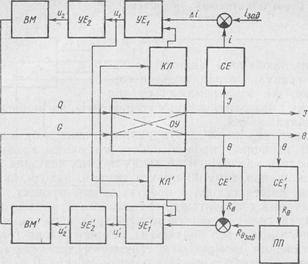

7.4. Схема гранулятора як об’єкту управління

бувають необхідної міцності. З колонки гранули потрапляють на сортувалку, де відокремлюються від дрібняку і незгранульованнх компонентів, які подаються на перегранулювання.

бувають необхідної міцності. З колонки гранули потрапляють на сортувалку, де відокремлюються від дрібняку і незгранульованнх компонентів, які подаються на перегранулювання.

Гранулятор як об’єкт управління повинен би мати такі вихідні величини: продуктивність та якість гранул. Але здійснювати управління по таких прямих вихідних величинах неможливо, тому вибирають непрямі виходи, які забезпечують якість гранул і продуктивність процесу. Такими параметрами є завантаження головного приводного електродвигуна гранулятора та температура нагрівання гранульованої маси перед подачею її до гранулятора (рис. 7.4). Завантаження вимірюється струмовим трансформатором, включеним в коло живлення електродвигуна І, а кількість пари, внесеної в суміш контролюється температурою суміші після змішування 0. Збурюючі дії на об’єкт управління залежить від фізико-механічних властивостей гранульованої маси Vі, а також коливань температури продукту до обробки 0п і коливань параметрів пари У2, що подається до змішувача. Управляючі дії здійснюються мірою витрат маси продукту в змішувач живильником-дозатором <3 та зміною витрат пари в.

На функціональній схемі автоматизації (рис. 7.3) система управління по каналу Р — / має позиції 1а, 16, їв, 1г, а по каналу в — 0 — 2а, 26, 2в та 2г.

Система автоматичного управління витратою гранульованої маси (рис. 7.5) складається з СЕ — вимірювального трансформатора струму ДТІ-58, регулятора УЕ — РП1Б-М, до якого входять вимірювальний блок ІМ-62 і електронний блок типу РП1, а також задатчика ЗРУ-24, реверсивного магнітного пускача УЕ2 типу МКР-0-58, призначеного для управління виконавчим механізмом ВМ шляхом регулювання частоти обертання шнека дозатора-живильника типу МЕМ-0,63-1 — 25.

Система регулювання температури складається з тер- морезистора СЕ марки ТСП-753, регулятора РП1Б-С (У£і), до якого входять вимірювальний блок температури типу ИС-62 і електронний блок типу РПІ, реверсивного магнітного пускача УЕ'2 типу МКР-0-58, виконавчого механізму ВМ' типу ПР-ІМ, з’єднаного з паровим клапаном подачі пари. Сприймаючий елемент СЕ' теж терморезистор, який

|

7.5. Функціональна структурна схема автоматичної системи управління пресом-гранулятором |

подає сигнал про температуру маси на показуючий логометр ПП.

Для взаємної роботи регуляторів у схемі передбачені пристрої КЛ та КЛ' динамічного зв’язку двох контурів управління, що являють собою диференціюючі ЯС — ланки.

Для приготування брикетів із січки застосовують універсальне обладнання ОПК-2 та ОПК-3. Управління процесами брикетування аналогічне розглянутому управлінню процесами гранулювання.