8.2. Основні терміни та визначення Єдиної системи допусків і посадок

У 1977 р. для полегшення та зміцнення зв’язків між державами, а також з метою ймовірної уніфікації національних стандартів, Держави СЕВ прийняли рішення про повний перехід на єдину систему допусків та посадок (ЄСДП СЕВ).

Системою допусків і посадок називається сукупність рядів допусків і посадок, закономірно побудованих на основі виробничого досвіду й оформлених у вигляді стандартів.

Єдина система допусків і посадок (ЄСДП) охоплює такі з’єднання в машинобудуванні: гладкі (циліндричні і плоскі), конічні, різьбові, шліцові, зубчасті передачі та ін. ЄСДП створює передумови для забезпечення в міжнародному масштабі: взаємозамінності деталей, вузлів і машин; однакового оформлення технічної документації; єдиного парку контрольно-вимірювальних інструментів. Завдяки цьому досягається:

1. Підвищення надійності міжнародної спеціалізації при виробництві машин і вузлів.

2. Підвищення ефективності проектно-конструкторських робіт з міжнародної стандартизації в галузі машинобудування.

3. Забезпечення широкого кооперування в галузі технічного оснащення.

4. Скорочення строків підготовки та виробництва продукції за технічною документацією, одержаною з інших країн (наприклад, за ліцензіями).

5. Підвищення конкурентоспроможності виробів вітчизняного машинобудування на світовому ринку за рахунок їх відповідності вимогам міжнародних стандартів.

6. Полегшення умов продажу за кордон ліцензій і технічної документації на машини і прилади.

7. Зниження витрат на експлуатацію імпортного обладнання.

8. Підвищення ефективності науково-технічного обміну між країнами.

В нашій країні з 01.01.1980 р. діє єдина система допусків і посадок (ЄСДП), побудована з урахуванням системи допусків і посадок ГСО та оформлена у вигляді стандартів ГОСТ 25346-82 (СТ СЕВ 145-75) і ГОСТ 25347 (СТ СЕВ 144-75).

Машини і механізми складаються з деталей, із яких потім збираються вузли, а з вузлів - різні судна. У процесі роботи механізмів деталі суден рухаються одна відносно одної (наприклад, корінний вал у підшипниках, поршень у циліндрі двигуна та ін.), або повинні зберігати повну нерухомість (стальні стяжні кільця, облицювання гребних валів, втулки штирів руля в петлях ахтерштевня та ін.). Таким чином, можна відмітити, що всі деталі працюють у парі одна з одною. Завжди в парі деталей одна деталь має назву отвір (розміри позначаються літерою В), а інша - вал (розміри позначаються літерою й).

Номінальний розмір (Вн йн ) - розмір, відносно якого визначаються відхилення. При позначенні на кресленнях номінальних розмірів і сполучень, отриманих лічильним шляхом, число слід округляти до розмірів стандартних рядів (ГОСТ 6636-69).

Виготовити вал або отвір точно за вказаним на кресленні номінальним розміром важко, тому що під час обробки можливі погрішності або помилки, які повністю врахувати або вилучити неможливо.

Основними джерелами появи відхилень від заданих розмірів і форми виробів є похибки. Усі похибки виготовлення виробів можна звести до таких, як:

1. Похибки розмірів;

2. Похибки геометричної форми;

3. Похибки взаємного розміщення поверхонь;

4. Похибки, які пов’язані з чистотою обробки (шорсткістю).

Похибки розміру, форми, шорсткості і розміщення поверхонь у

процесі виготовлення виникають під дією ряду причин, серед яких слід визначити:

- неточність виготовлення обладнання (станок, верстат, прес та ін.) - С;

- неточність виготовлення пристроїв для обробки, їх знос - П;

- пружні деформації ріжучих інструментів, їх знос, неточність виготовлення інструменту, температурні явища - І;

- неоднорідність матеріалу, пружні деформації, температурні явища - Д;

Це система технологічних погрішностей СПІД.

У результаті всіх погрішностей, що виникають як у процесі виготовлення, так і при вимірюванні, одержується дійсний розмір деталі.

Дійсний розмір (реальний) (Бг, йг) - розмір елемента (вала або отвору), встановлений шляхом вимірювання. Правильність отримання розмірів при обробці перевіряється їх вимірюваннями.

Виміряти розмір - означає порівняти його з величиною, яка приймається за одиницю. Для лінійних розмірів одиницею вимірювання є метр. У системі допусків та посадок широко використовуються дольні частки у вигляді міліметра - мм і мікрометра - мкм: 1 мм = 1000 мкм; 0,1 мм = 100 мкм; 0,01 мм = 10 мкм; 0,001 мм = 1 мкм.

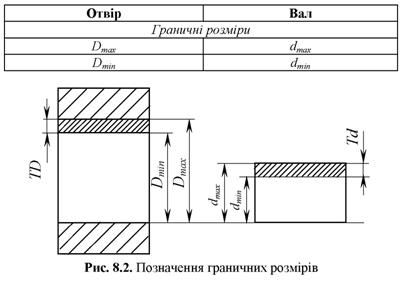

раховуючи погрішність обробки, конструктор указує на кресленнях не один, а два граничні допустимі розміри, більший із яких має назву «найбільший граничний розмір», а менший - «найменший граничний розмір» (рис. 8.2). Усі розміри на кресленнях подаються у міліметрах.

раховуючи погрішність обробки, конструктор указує на кресленнях не один, а два граничні допустимі розміри, більший із яких має назву «найбільший граничний розмір», а менший - «найменший граничний розмір» (рис. 8.2). Усі розміри на кресленнях подаються у міліметрах.

|

|

При виготовленні та ремонті деталі треба знати, який найбільший та який найменший розміри можуть бути допущені при обробці, щоб виріб не було забраковано. Іншими словами, треба вказати два граничні розміри, між якими повинен знаходитися дійсний розмір.

Різниця між найбільшим та найменшим граничними розмірами називається допуском і позначається Т:

|

|

Допуск вказує на ту неточність виготовлення, в межах якої будуть знаходитися усі придатні дійсні розміри.

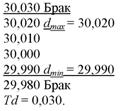

Припустимо, що потрібно виготовити вал діаметром 30 мм (номінальний розмір). Оскільки виконати цей розмір точно неможливо, на кресленні вказується, що дозволяється виготовити цей розмір у наступних межах: найбільший граничний розмір вала dmax = 30,020 мм, найменший граничний розмір вала dmm = 29,990 мм. Усі дійсні розміри, які не виходять за ці межі, будуть придатні. Тобто придатними будуть наступні розміри (з точністю до 0,010 мм):

Отож, умова придатності деталі зведеться до того, що її дійсні розміри не повинні бути більшими від найбільшого граничного

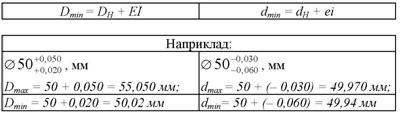

Допуск на обробку в кресленнях подається у вигляді двох відхилень від номінального розміру. Одне відхилення - верхнє, а інше - нижнє. Відхилення позначаються літерами латинського алфавіту: друкованими - для отвору, малими - для вала.

![]()

![]() Верхнім відхиленням ЕБ (ев) називається алгебраїчна різниця між найбільшим граничним розміром і номінальним:

Верхнім відхиленням ЕБ (ев) називається алгебраїчна різниця між найбільшим граничним розміром і номінальним:

Коли граничний розмір більший за номінальний, на кресленні ставиться знак «+» (плюс). Коли граничний розмір менший за номінальний, на кресленні ставиться «-» (мінус). Коли граничний розмір дорівнює номінальному, відхилення вважається рівним нулю, і на кресленні знак не позначається.

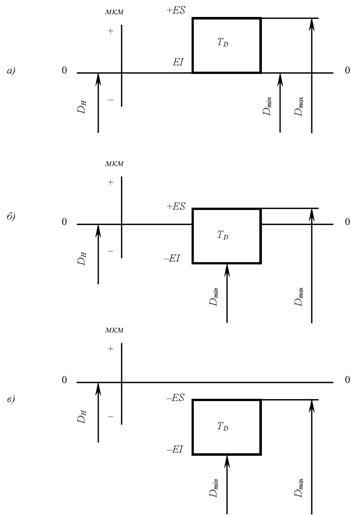

При графічному зображенні полів допусків користуються поняттям «нульова лінія».

Нульова лінія - лінія, яка відповідає номінальному розміру деталі або з’єднання. Вище нульової лінії відкладають позитивні граничні відхилення у мікрометрах, а нижче - негативні.

Допуски зручніше виражати, користуючись не граничними розмірами, а граничними відхиленнями.

Величину допуску Т можна визначити, як абсолютну величину алгебраїчної різниці між верхнім і нижнім відхиленнями:

|

|

Одне з двох граничних відхилень (верхнє або нижнє), яке визначає положення поля допуску відносно нульової лінії має назву основного відхилення. Для всіх полів допусків, які знаходяться нижче нульової лінії, основним є верхнє граничне відхилення (ев або ЕБ), а для полів допусків, які знаходяться вище нульової лінії, - нижнє граничне відхилення (еі абоЕІ).

Графічну побудову полів допусків показано на рис. 8.3.

|

Рис. 8.3. Побудова полів допусків |

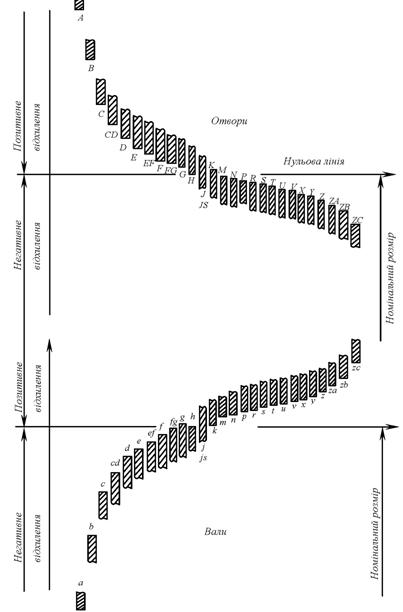

Усього для валів та отворів передбачено по 28 рядів основних відхилень, які позначаються однією або двома літерами латинського алфавіту - прописною для отворів та малою (рядковою) літерою для валів (рис. 8.4).

Основні відхилення визначаються за імперичними формулами або за таблицями, які включені до стандартів.

|

Рис. 8.4. Схема розташування основних відхилень отворів і валів |

У вузлах, механізмах суден деталі не знаходяться опосередковано одна від іншої. Вони збираються у визначені складальні одиниці. З’єднання деталей має різний характер - із зазором або з натягом.

Зазор визначається як різниця розмірів отвору і вала (за умови, що Б > й):

![]()

У зв’язку з тим, що дійсні розміри сполучених деталей змінюються в межах заданих допусків, то і зазори будуть коливатися від найменшого до найбільшого значення.

Найбільший зазор (^тах) визначається, як позитивна різниця між найбільшим граничним розміром отвору і найменшим граничним розміром вала:![]()

або алгебраїчна різниця між верхнім межовим відхиленням і нижнім граничним відхиленням вала:

![]()

Найменший зазор (^щ) - позитивна різниця між найменшим граничним розміром отвору і найбільшим граничним розміром вала:

![]()

![]()

![]()

![]()

або алгебраїчна різниця між нижнім відхиленням отвору і верхнім граничним відхиленням вала:

Середній зазор (£сер) - середнє арифметичне найменшого і найбільшого зазорів:![]()

Натягом (Ж) називається різниця розмірів вала й отвору до зборки N = й - Б за умови, що (й > Б). Натяг характеризує ступінь опору взаємному зміщенню деталей, тому посадки з натягом задаються у з’ єднаннях нерухомих деталей машин.

Найбільший натяг (Мтах) - позитивна різниця між найбільшим граничним розміром вала та найменшим граничним розміром отвору:

або алгебраїчна різниця між верхнім відхиленням вала і нижчим відхиленням отвору:![]()

Найменший натяг (Мтш) - позитивна різниця між найменшим межовим розміром вала і найбільшим межовим розміром отвору:

![]()