9.2. Кількісна і якісна оцінка шорсткості

Шорсткість поверхні нормована ГОСТом 2789-73.

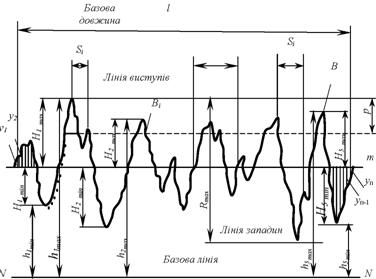

Профілограму обробленої поверхні (графічне зображення) дійсного профілю поверхні, яка записана за допомогою профілографа, наведено на рис. 9.1.

|

Рис. 9.1. Профілограма обробленої поверхні |

Шорсткість поверхні нормована ГОСТом 2789-73.

Для оцінки шорсткості існують шість кількісних показників:

- три висотних: Ra - середнє арифметичне відхилення;

Rz - висота нерівностей профілю за 10 точками;

Rmax - найбільша висота нерівностей профілю;

- два крокових: Sm - середній крок нерівностей;

S - середній крок нерівностей за вершинами;

- один довжинний - відносна опорна довжина профілю на визначеному рівні перерізу профілю (tp).

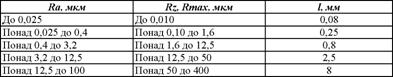

За єдину базу відліку шорсткості поверхні прийнято середню лінію профілю т-т, що ділить дійсний (вимірюваний) профіль так, що в межах базової довжини І (ділянки поверхні, вибраної для вимірювання) сума квадратів ординат точок профілю у1, у2, у3 ..., уn до цієї лінії мінімальна.

Базова довжина l - довжина базової лінії, використовувана для виділення нерівностей, що характеризують шорсткість поверхні.

Стандартом встановлено такі значення базової довжини: 0,01; 0,03; 0,08; 0,25; 0,60; 2,5; 8; 25.

Середня лінія профілю т-т - базова лінія, яка має форму номінального профілю і ділить його так, що в межах базової довжини середнє квадратичне відхилення профілю від цієї лінії мінімальне.

З шести кількісних показників параметр Ra - середнє арифметичне відхилення - є найбільш переважним.

Середнє арифметичне відхилення профілю![]() - середнє арифметичне відхилення профілю в межах базової довжини:

- середнє арифметичне відхилення профілю в межах базової довжини:

![]()

де п - число відхилень профілю.

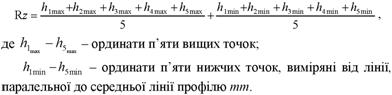

Висота нерівностей профілю по десяти точках Я - сума середніх арифметичних абсолютних відхилень точок п’яти найбільших мінімумів і п’яти найбільших максимумів профілю в межах базової довжини:

Висота нерівностей профілю по десяти точках може бути також визначена як середнє значення абсолютних висот п’яти найвищих виступів Н1тах - Н5тах і глибин п’яти найбільших западин у межах базової довжини І:

Найбільшою висотою нерівностей профілю Ятах називається відстань між найвищою точкою виступів і найнижчою точкою западин профілю в межах базової довжини І.

Середній крок нерівностей профілю за вершинами Б дорівнює середньому значенню відстаней між вершинами характерних нерівностей у межах базової довжини І:

![]()

де п - число кроків у межах базової довжини.

Крок нерівностей профілю Бт - довжина відрізка середньої довжини тт, що перетинає профіль у трьох сусідніх точках, і обмеженого двома крайніми точками:

![]()

Відносна опорна довжина профілю їр (р - числове значення рівня перетинів профілю) - відношення опорної довжини профілю Ир до базової довжини:

![]()

де Ир - опорна довжина профілю - сума довжин відрізків Ь, у межах базової довжини, виступів, що відсікаються в матеріалі лінією, яка еквідістантна середній лінії профілю і розташована від лінії виступів на відстані, що задається у відсотках р від Ятах.

Величини ґр, р і І вибираються залежно від необхідної точності обробки деталей і можуть набувати наступних значень:

![]()

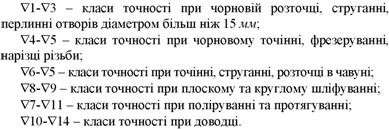

Для оцінки шорсткості існують 14 класів шорсткості, які ще називають класами чистоти та позначають трикутниками з номерами. З мірою зростання номеру класу вимоги до якості обробки поверхні теж зростають:

Якісну оцінку шорсткості поверхні проводять за допомогою зразків шорсткості, а кількісну оцінку параметрів шорсткості - за допомогою щупових приладів (так званих профілографів) і оптичних безконтактних приладів (подвійних мікроскопів і мікроінтерферо- метрів).

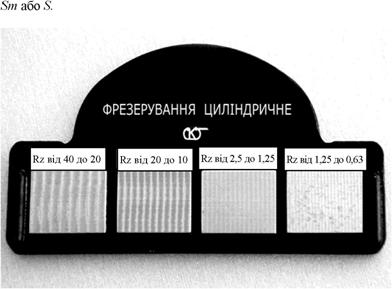

Зразками шорсткості є набори металевих брусків із ділянками поверхні плоскої або циліндрової форми, які оброблені при певних режимах різання точінням, фрезеруванням, шліфуванням та іншими способами і за наслідками вимірювань віднесені до відповідних класів шорсткості. В даний час готуються до випуску нові набори зразків шорсткості з позначенням параметрів і їх числових значень.

Профілометри застосовуються, головним чином, у вимірювальних лабораторіях. У виробничих умовах, особливо на невеликих підприємствах, де при контролі чистоти поверхонь не вимагається кількісної оцінки мікронерівностей, застосовуються спеціально виготовлені робочі зразки шорсткості поверхні, які призначені для оцінки шорсткості поверхні методом порівняння, візуального або дотиком, а також за допомогою приладів, що дозволяють проводити візуальне порівняння. Даний стандарт не розповсюджується на зразкові деталі шорсткості поверхні. Робочі (еталонні) зразки виготовляють із тих самих металів (чавун, сталь, алюміній, бронза і т. д.), що і деталі, які перевіряються, оскільки поверхні деталей, оброблені однаковим способом, і ті, що мають один і той самий клас чистоти, матимуть різні сліди обробки, якщо вони будуть виконані з різних матеріалів.

Контроль шорсткості за допомогою зразків порівняно простий і широко застосовується на робочих місцях. При контролі порівнюють шорсткість поверхні деталі з шорсткістю поверхні зразка шляхом огляду і обмацування нігтем або пальцем упоперек слідів обробки.

Набори еталонних зразків (рис. 9.2) зберігаються в пеналах. У кожному утримувачі є чотири зразкові пластини. При перевірці чистоти поверхні беруть еталонні зразки відповідної форми, виготовлені з такого ж металу і оброблені таким самим способом, що і деталь, яка перевіряється, та прикладають до деталі, яка перевіряється. Порівнюючи оброблену поверхню деталі, яка перевіряється, з еталонним зразком, встановлюють клас чистоти обробки.

Описаний спосіб порівняння дає правильні результати при перевірці деталей чистоти з 1-го до 7-го класу. Недоліком є суб’єктивність оцінки. Для зниження стомлюваності очей при звіренні двох поверхонь із шорсткістю не вище 7-10 класів, а також для посилення можливості людського ока користуються лупою. При цьому способі необхідно мати велику кількість зразків, різних за формою, матеріалом, способом обробки; крім того, зразки необхідно оберігати від корозії, що різко знижує їх точність.

Параметри шорсткості вибирають з урахуванням умов роботи деталі. Як показує досвід експлуатації виробів, слід прийняти наступні комплекси параметрів шорсткості:

- для поверхонь, що працюють в умовах тертя, ковзання, кочення і схильних до зносу, - Яа, Яг або ґр;

- для поверхонь, що випробовують контактну напругу, - Яа, Яг і ґр,

|

- за необхідності забезпечити відносну нерухомість сполучених деталей - Яа або Яг; - для деталей, що випробовують змінні навантаження, - Ятах,

Рис. 9.2. Еталонний зразок шорсткості |

При виборі параметрів Яа і Яг перевагу слід віддавати Яа, оскільки цей параметр дає повнішу оцінку шорсткості.

Числові значення основних параметрів шорсткості нормовано та обрано з чисел, наведених у таблиці 9.1 (Частина ІІ. Додаток Д).

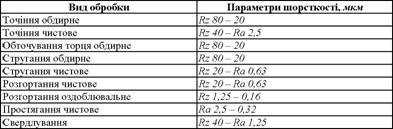

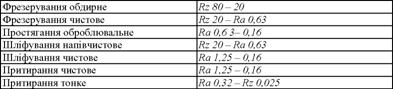

Параметри шорсткості, залежно від виду обробки, наведено в таблиці 9.2.

|

Таблиця 9.2 Параметри шорсткості залежно від виду обробки

|

|

Закінчення таблиці 9.2

|

|

Таблиця 9.3 Співвідношення значень параметрів і базової довжини (СТ СЕВ 638-77)

|