1.1. Випарювання

Випарювання відноситься до числа розповсюджених технологічних процесів у фармацевтичному виробництві, що використовується для л ущення водних і спиртових витяжок при одержанні густих і сухих екстрактів, індивідуальних і сумарних екстракційних препаратів з рослинної, тваринної та мікробіологічної сировини.

При випарюванні відбувається зменшення кількості леткого розчинника й підвищення концентрації нелетких речовин. У більшості випадків цей процес проводять при інтенсивному підведенні тепла, для забезпечення кипіння рідини й утворення парів розчинника. Пара, що утворюється над киплячою рідиною, називається вторинною (вода, етанол і ін.).

Залежно від властивостей рідин, що випарюються (мало концентровані, рухливі або в’язкі, наявність термолабільних біологічно активних речовин та ін.), а також від параметрів гріючої пари, випарювання здійснюють при нормальному тиску або під вакуумом у робочій камері апарата (випарника).

З метою збереження діючих речовин випарювання з кипінням рідини здійснюють в установках, у яких вторинна пара, що утворюється над рідиною, постійно видаляється з робочої частини апарата (випарника), що створює розрідження (вакуум) і знижену температуру кипіння (40-55 °С).

Проведення процесу випарювання під вакуумом маг істотні переваги: знижується температура кипіння розчину, уловлюється цінна вторинна пара, для нагрівання випарного апарата можна використати пару низького тиску. Внаслідок зниження точки кипіння рідини збільшується середня різниш температур між гріючою парою і рідиною, що обігрівається, а це призводить до зменшення необхідних розмірів випарного апарата.

Просте (одноразове) вакуумне випарювання

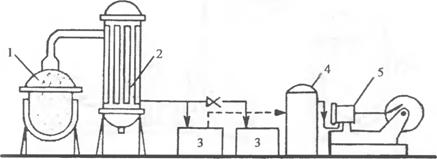

Випарні установки відрізняються конструкцією вакуум-випарних апаратів (кулясті, трубчасті) і типами конденсаторів (змішування, поверхневі). Типова вакуум-випарна установка періодичної дії представлена на рис. 1.1.

Установка складається з кулястого вакуум-випарного апарата (1) з паровим обігрівом. Розчин, що випарюється, сприймає тепло гріючої пари, кипить, вторинна пара й інертні гази (звичайно повітря) звільняються від бризків рідини у верхній частині апарата відбійниками

ii по хоботу надходять у поверхневий протитечійний конденсатор (2) (трубчастий або змійовиковий). Вторинна пара (цінний екстрагент, наприклад, етанол) конденсується й охолоджується, а гази, що не конденсуються, виводяться насосом (5). Конденсат збирається в збірник (3) - зазвичай їх два, для періодичного розвантаження. Між збірниками й вакуумним насосом установлюється ресивер (4) — проміжна ємність для оберігання вакуумного насоса від попадання в нього рідини

|

Рис. 1.1. Вакуум-випарна установка періодичної дії з поверхневим (трубчастим) конденс ором (схема). Пояснення в тексті |

іі ібіріїпіч.і а і.іки/к иія пом’якшення поштовхів і змінення вакууму

і ірії кожному коді поршня ньсоса. У кулястих вакуум-вииарних апа- РМП'ІІЛ ііпн.п.і циркуляция ун ірюваної рідини невелика, можливий перє- ірік. Лпараіи громидкі й малопродуктивні.

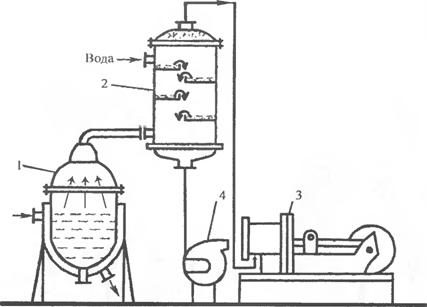

Установки для вширюиапня нудних витягів зазвичай мають конденсори шинування (прямотечппп іі иротитечійні) і тому не потребу- юіь ібірннкя кпіічснсаіу Ни рис. 1.2. наведена схема установки з про- титечійним конденсором імітування.

З апарата (1) вторинна н.іра по ірубопроподу надходить у нижню частину конденсора (2) вверху в конденсор вводиться холодна вода, що струменями падає вниз, перемішується з парою і конденсує її.

До верхньої частини конденсора приєднують повітряний насос

(3) . Суміш охолоджуючої води й конденсату видаляють знизу за допомогою насоса (4). Відвід води й конденсату часто здійснюють за допомогою барометричної труби.

|

Рис. 1.2. Вакуум-випарна установка з гіротитечійним конденсором змішування (схема Пояснення в тексті |

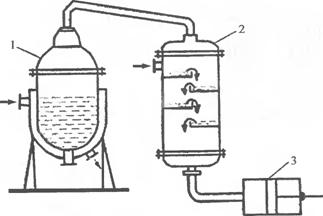

Вакуум-випарна усіановка з прямотечійним конденсором змішування (рис.1.3.) складається з вакуум-апарата (1), з’єднаного з конденсором змішування (2). Пари й охолоджуюча вода вводяться нрямотечією у верхню частину конденсора. Повітря з води й інші

і Л!ш разом з конденсатом і водою видаляється вологоиовітряним насосом (3).

|

Рис. 1.3. Вакуум-випарна установка з прямотечійним конденсором змішування (схема). Пояснення в тексті |

Трубчасті вакуум-випарні апарати

Відрізняються великою конструктивною різноманітністю, але переважне поширення мають апарати, гріюча камера або кип’ятильник яких виконані у вигляді трубчастого теплообмінника. У цих апаратах випарювана рідина знаходиться з однієї сторони стінок труб, а теплоносій (водяна пара) - з іншої. Парорідинна емульсія, що утворюється при випарюванні рідин, розділяється при безперервному виведенні вторинної пари з апарата. Відділення краплиннорідкої фази від пари здійснюється в паровому просторі (сепараторі).

Трубчасті вакуум-випарні апарати можуть бути із природною або штучною циркуляцією розчину, а також плівкові.

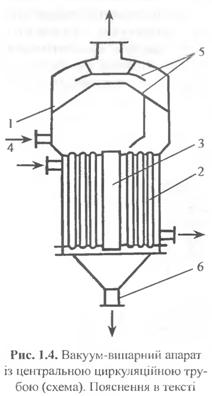

У фармацевтичному виробництві застосовується вакуум- внпарний апарат із центральною циркуляційною трубою й природною циркуляцією розчину при випарюванні (рис. 1.4). У нижній частині апарата розміщена камера нагріву, в центрі якої роїгашоваиа циркуляційна труба (3)

великого діаметра (500 мм). Нагрітий пар надходить у простір між трубками й обігріває рідину, що подається зі штуцера

великого діаметра (500 мм). Нагрітий пар надходить у простір між трубками й обігріває рідину, що подається зі штуцера

(4) . У результаті кипіння рідини в трубках утворюється парорідинна емульсія, щільність якої менша від щільності рідини, що нагрівається. У циркуляційній трубі теж проходить випарювання рідини, але щільність парорідинної емульсії більша від щільності емульсії в кип’ятильних трубках, внаслідок чого в апараті відбувається впорядкований рух рідини (у циркуляційній трубі — зверху вниз, у вузьких трубках — знизу вгору), тобто природна циркуляція.

Відділення крапель рідини від вторинного пару відбувається у сепараторі (1) при русі його через систему відбійників (5): вторинний пар при цьому потрапляє у конденсатор (2). Упарений розчин зливається в збірник через штуцер (6).

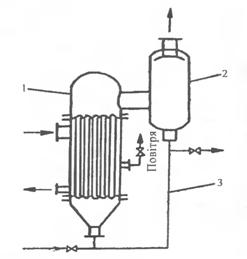

Широко використовується випарний апарат з виносним вертикальним нагрівачем, у якому вдається здійснювати більш інтенсивну природну циркуляцію випарюваного розчину, ніж в апаратах з центральною циркуляційною трубою (рис. 1.5).

Випарювання рідини відбувається в кожухотрубчастому теплообміннику (1), що являє собою пучок тонких труб довжиною до 7 м. Парорідин-

|

Рис. 1.5. Вакуум-випарний апарат з виносним вертикальним кип’ятильником (схема). Пояснення в тексті |

на емульсія, що утворюється в них, надходить у сепаратор (2), вторинна пара відокремлюється від крапель рідини й надходить у конденсатор, а рідина повертається по циркуляційній трубі (3) у кип’ятильник. Апарати і виносним нагрівачем відрізняються високою продуктивністю, зручні в експлуатації й обслуговуванні.

Перспективними випарними апаратами для концентрування термолабільних розчинів є плівкові.

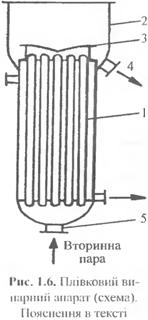

Плівковий випарний апарат з природною циркуляцією рідини, що випаровується, івідрізняється більш високими значеннями коефіцієнтів тепловіддачі (рис. 1.6).

Гріюча камера апарата складається з пучка довгих (6-9 м) і тонких кип’ятильних труб (1), що обігріваються ззовні парою. Випарювана рідина подається в трубки знизу через ппуцер (5) і заповнює їх на 1/5 довжини. При кипінні рідини, що випаровується, весь внутрішній робочий об’єм заповнюється парою, що рухається знизу догори з великою швидкістю.

Рідина біля стінки трубки перебуває у вигляді тонкої плівки, яка захоплюється парою і розтягується догори. Випарювання відбувається у плівці при одноразовому проходженні розчину по кип’ятильних грубках. Суміш вторинної пари й крапель я уіценого розчину потрапляє в сепаратор

(2) і відбііїниками у вигляді спіралеподібних лопаток (3). Під дією відцентрової сили крапельки упареної рідини відокремлюю! ься від вторинного пару й збираються у нижній частині сепараційної камери (4). Апарат доцільно використовувати для упарювання пінистих витягів багатих сапонінами, і витягів, що містять термолабільні речовини.

Нині все ширше застосовуються плівкові відцентрові (роторні) вакуум-випарні апарати безперервної дії, що характеризуються високою інтенсивністю теплообміну, здатністю швидко концентрувати розчини з можливістю отримання сухих продуктів. В апаратах цього типу розчин, що концентрується, перебуває в зоні нагрівання короткочасно (до декількох секунд) у невеликій кількості, і завдяки вакууму упарювання рідин відбувається при низькій температурі (35--50 °С) без розкладання й зниження якості термолабільних речовин. Продуктивність відцентрових роторно-плівкових випарних апаратів визначається поверхнею нагрівання, швидкістю обертання рогора, щільністю зрошення поверхні нагрівання й фізичних властивостей розчинів, що упарюються.

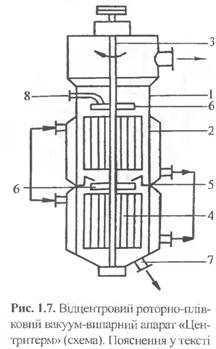

Відцентровий роторно-плівковий апарат «Центритерм» фірми «Альфа Лаваль» (Швеція) застосовується для швидкого, безперервного й низькотемпературного концентрування рідин, що містять термолабільні компоненти, при глибокому розрідженні. За один цикл нагрівання, що обчислюється кількома секундами, можна сконцентрувати плазму крові, розчини вітамінів, гормонів, антибіотиків, протеїнів, желатину, інсуліну і т.д.

Принцип дії оснований на »акономірностях непрямого теплового обміну з тонким шаром прогонної рідини й відцентрової сепарації.

Основною частиною апарата «Цснтритерм» (рис. 1.7) є теплообмінник (І), який являє собою блок конічних порожнистих тарілок (2), що обертаються на загальному пустотілому валу (6).

Основною частиною апарата «Цснтритерм» (рис. 1.7) є теплообмінник (І), який являє собою блок конічних порожнистих тарілок (2), що обертаються на загальному пустотілому валу (6).

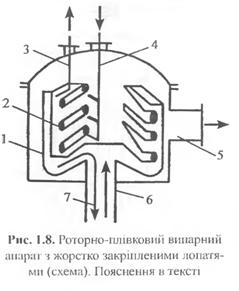

Частота обертання ротора 500- 600 об/хв. Випарюваний розчин по розподільній трубі (4) через сопла подається на внутрішню поверхню тарілок, що обертаються, утворюючи під дією відцентрової сили тонкі шари рідини, не більше 0,1 мм. Гріюча пара по валу (6) надходить у парову “рубашку”, що оточує блок конічних тарілок, і відти — на зовнішню поверхню тарілок, віддаючи тепло киплячому розчину, що перебуває усередині них. Конденсат, що утворюєься в результаті теплообміну, відкидається під дією відцентрової сили на периферію тарілок і видаляється через систему каналів з апарата по грубі (7). Упарений розчин збирається біля великої основи конічних гарілок і виводиться через верх апарата по напірній грубі (3). Вторинна пара по патрубку (5) відводиться у конденсор. Продуктивність установки від 800 до 2500 кг/год випареної води при температурі 35-50 °С. Обов’язковою умовою ефективної роботи роторно-плівкових апаратів є рівномірне змочування всієї поверхні теплообміну розчином. Для розподілу рідини по поверхні, що обігрівається, виготовляють відцентрові плівкові апарати, на ротор яких насаджені жорсткі лопаті, шкребки або гофровані барабани. На рис. 1.8 представлена схема такого апарата

Усередині циліндричного корпуса (1) з паровим обігрівом (2) розташований ротор у вигляді вертикального вала (3)

з нерухомими лопатями (4) . Розчин надходить через штуцер (6). підхоплюється лопатями й розподіляється по поверхні корпуса, що обігрівається, у вигляді тонкої плівки, з якої й відбувається випаровування розчинника. Упарений розчин стікає у нижню конічну камеру й безперервно відводиться через штуцер (7). У сепараційній камері (5) вторинна пара відокремлює крапельно-рідку фазу, проходячи через відбійник відцентрового типу, і відводиться по патрубку до конденсора.

з нерухомими лопатями (4) . Розчин надходить через штуцер (6). підхоплюється лопатями й розподіляється по поверхні корпуса, що обігрівається, у вигляді тонкої плівки, з якої й відбувається випаровування розчинника. Упарений розчин стікає у нижню конічну камеру й безперервно відводиться через штуцер (7). У сепараційній камері (5) вторинна пара відокремлює крапельно-рідку фазу, проходячи через відбійник відцентрового типу, і відводиться по патрубку до конденсора.

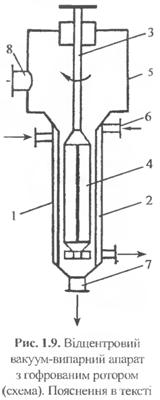

Відцентровий роторно-плівковий вакуум-випарний апарат з гофрованим ротором представлений на рис. 1.9.

У вертикальному циліндричному корпусі (1), розділеному по висоті на ряд секцій з паровим обігрівом, встановлений вал (3) з порожнистими барабанами (4). Поверхня барабанів гофрована. На виступах гофр спіралеподібно розташовані отвори для виходу упарюваної рідини на поверхню нагрівання, а на западинах гофр - отвори для вторинної пари. Між барабанами є кільцевий збірник (5) з жолобами. Упарювана рідина надходить по патрубку (8) у порожнину розподільного кільця (6),

Звідки під дією відцентрової сили відкидається на внутрішню поверхню гофр барабана й розподіляється у вигляді струменів (потоків). Дійшовши до отворів у гофрах, викидається через них на поверхню нагрівання (2) і утворює низхідну плівку, що безперервно турбулізуєть- ся струменями рідини. Завдяки гвинтоподібному розподілу отворів на гофрах відбувається рівномірне зрошення поверхні корпуса по висоті. що відповідає висоті барабана. Частина рі- чпни випаровується на поверхні нагрівання першої секції, а частина, що не випарувалася, зі стінок корпуса потрапляє в кільцевий шірник, звідки по жолобах надходить на розподільне кільце нижчерозміщеної секції, де процес повторюється. Упарена рідина (оптимальний ступінь концентрування 5:1) видаляється з апарата через штуцер (7).

Вторинна пара піднімається вгору між корпусом і барабанами, а також через отвори в барабанах і після проходження сепаратора відводиться в конденсор. Час контакту рідини з поверхнею нагрівання (вона може бути від 0,8 до 40 м2) становить кілька секунд, при цьому поверхня безупинно очищається струменем рідини, що викидається з ротора. Безпосередній контакт елементів ротора з поверхнею нагрівання відсутній (зазор між ними порівняно великий), у результаті чого виключається забруднення упареного продукту механічними частками.

Вторинна пара піднімається вгору між корпусом і барабанами, а також через отвори в барабанах і після проходження сепаратора відводиться в конденсор. Час контакту рідини з поверхнею нагрівання (вона може бути від 0,8 до 40 м2) становить кілька секунд, при цьому поверхня безупинно очищається струменем рідини, що викидається з ротора. Безпосередній контакт елементів ротора з поверхнею нагрівання відсутній (зазор між ними порівняно великий), у результаті чого виключається забруднення упареного продукту механічними частками.

Для упарювання в’язких і пастоподібних мас широко використовують прямотечійні роторні апарати, на валу яких шарнірно закріплені шкребки, що очищають тонкий шар порошку або пасти з поступовим охолодженням продукту.