1.3.1. Подрібнювання

Подрібнюванням називається процес зменшення розміру часток матеріалу шляхом механічного впливу.

Подрібнювання може бути допоміжним процесом для забезпечення розчинення, екстракції, сушіння і т.д., які протікають тим скоріше й повніше, чим більша поверхня твердих речовин, які беруть у них участь. Подрібнений матеріал у цьому випадку відіграє роль напівфабрикату, тому що використовується підприємством для одержання розчинів, настойок, екстрактів, таблеток і т.д.

Подрібнювання може бути також основним процесом для одержання товарного продукту з певним розміром часток. У цьому випадку технологічна схема одержання подрібненого продукту складається 5 декількох послідовних технологічних операцій:

^ подрібнювання матеріалу;

^ ситова класифікація;

^ змішування (при одержанні складних порошків і зборів).

У технологічній практиці подрібнювання характеризується умовним індексом - ступенем подрібнення речовини.

Ступенем подрібнення (l) називається відношення діаметра шматків матеріалу до подрібнювання (D) до діаметра часток подрібненого матеріалу: (d)

![]()

Залежно від величини ступеня подрібнення розрізняють наступні його види:

^ велике - діаметр отвору сита мкм 180, номер сита 1400;

^ середнє — діаметр отвору сита мкм 72, номер сита 355;

^ дрібне — діаметр отвору сита мкм 47, номер сита 180;

^ надтонке — діаметр отвору сита мкм 38, номер сита 125. Подрібнювання тіл досягається шляхом застосування деформуючих зусиль. Залежно від характеру прикладеної сили розрізняють подрібнювання об’ємне й поверхневе.

При об’ємному прикладені сили перпендикулярні до поверхні тіла, що подрібнюють.

Об’ємне подрібнювання досягається за допомогою використання ряду деформацій, серед яких головними є деформація стиску, розтягання, вигину, крутіння. Розрізняють кілька видів об’ємного подрібнювання:

- роздавлювання - тривала дія сили;

- удар — миттєва дія сили.

(Крім прямого удару, розрізняють зворотний удар, коли тіло, що подрібнюється, приведене у швидкий поступальний рух, ударяється об подрібнюючу поверхню).

- Злам - натиск у крайніх точках і зустрічний натиск посередині. 'ґ Розколювання — швидка дія гострим знаряддям.

- Різання - подрібнювання за допомогою ножів.

- Відцентровий розрив - під дією стисненого струменя газу й відцентрової сили, яка виникає внаслідок швидкого обертового руху подрібнюваного матеріалу.

Об’ємне дроблення - складний процес, що проходить через ряд послідовних стадій.

Стадія пружної деформації. Тіло, що деформується, під впливом прикладеної сили піддається оборотній деформації стиску. При цьому відбувається зсув часток речовини відносно одна одної (зближення часток по вертикалі й збільшення відстані між ними по горизонталі).

Стадія пластичної деформації виражається у зміні форми тіла. При напругах, що перевищують межу пружності, з’являються залишкові деформації Після припинення дії сили гіло зберігає набуту форму. Витрачена робота на цій стадії не викликає руйнування тіла і перетворюється в теплоту.

Стадія руйнування настає, коли перевищена межа міцності. При цьому напруга в матеріалі перевищує внутрішні сили зчеплення часток і матеріал розпадається на дрібніші частини.

При різних видах деформації міцність тіл рііна і руйнування відбувається з різною легкістю. Звідси велике значення має правильний вибір машини.

Поверхневе дроблення основане на деформації зрушення. У цьому випадку на тіло діють дві сили: одна перпендикулярна поверхні, інша - паралельна поверхні тіла, у результаті чого тіло піддається перекошуванню.

При поверхневому подрібнюванні мають місце ті ж стадії деформації, що й при об’ємному дробленні. На стадії руйнування з поверхні тіла зриваються тонкі пластинки, і подрібнений продукт має вигляд дрібного порошку.

На практиці не вдається здійснити окремо кожний вид подрібнення, тому продукт виходить неоднорідний за розміром чпеґннок.

Машини для подрібнювання твердих тіл

При проведенні процесу подрібнювання керуються вимогами Державної Фармакопеї або ДСТУ до величніш чаї тої; подрібненого матеріалу. Подрібнюючі машини підбираюп.оі іансжно від властивостей речовини і ступеня її подрібнювання

За способом подрібнювання матеріалу (ріжучі, стираючі, роздавлюючі, ударно-відцентрові, ударні й ін.).

За ступенем подрібнювання матеріалу (дробарки великого, середнього й дрібного дроблення; млини тонкого і колоїдного подрібнювання).

За характером робочого інструмента (машини дискові, кульові, роторні й ін.).

За способом подрібнювання машини, що застосовуються у фармацевтичній промисловості, поділяються на такі основні групи:

- Ріжучі (траворізки, коренерізки, вовчки).

- Роздавлюючі і розтираючі (валки, бігуни, жорна).

- Ударно-відцентрові (різноманітні дискові млини).

- Ударні (кульові млини).

- Колоїдні подрібнювачі (фрикційні й ударні млини).

Ця класифікація зручна, тому що в основу її покладений характер діючих сил, головний спосіб, яким подрібнюється матеріал.

Недоліком такої класифікації є відсутність вказівки на спосіб подрібнювання, що лежить в основі роботи машини. Крім того, подріб- нювач того самого типу залежно від його розміру можна віднести до машин різного класу подрібнення.

Машини середнього й тонкого дроблення.

Застосовуються для середнього й тонкого подрібнювання. Висушений рослинний матеріал ріжеться до розміру часток 2—8 мм (для одержання зборів або виробництва екстракційних препаратів).

Свіжа рослинна або тваринна сировина подрібнюється тонко до одержання фаршу

Розрізняють 3 категорії ріжучих машин:

- механічні січки;

- траво- і коренерізки; вовчки.

Робочим інструментом ріжучих машин є ніж або система ножів, іцо здійснюють зворотно-поступальний або обертовий рух. У деяких

випадках машина має дві системи ножів, одні з яких рухаються, інші імоитовані нерухомо.

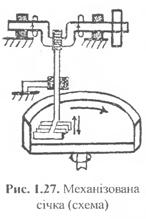

Механічні січки

Робочим інструментом є система паралельно або хрестоподібно розташованих ножів, що здійснюють зворотньо-поступальний рух і розрізають матеріал, поміщений на обертову платформу.

Робочим інструментом є система паралельно або хрестоподібно розташованих ножів, що здійснюють зворотньо-поступальний рух і розрізають матеріал, поміщений на обертову платформу.

Щоб уникнути забруднення повітря пилом, що утворюється при подрібнюванні, машина закрита герметичним циліндричним кожухом.

Механічні січки зустрічаються тільки на дрібних виробництвах. Вони прості за будовою, експлуатацією й налагодженням, однак малопродуктивні й видають неоднорідний продукт (великі, дрібні й пилоподібні частки) (рис. 1.27]

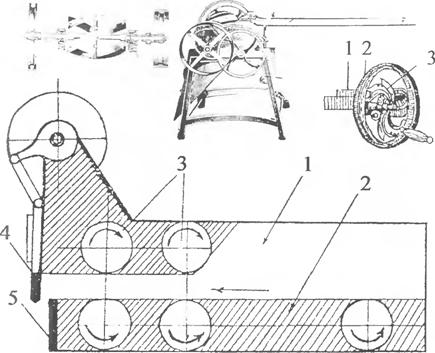

Траво- і коренерізки (січкарні)

Траворізка (рис. 1.28) складається із трьох вузлів:

- Подаючий механізм - транспортер (2): нескінченна брезентова стрічка або металева сітка, натягнута на 2 валики, з яких один здійснює обертовий рух, що забезпечує рух стрічки. Транспортер поміщається в досить глибокому лотку (1) для створення напрямку руху матеріалу.

- Пресуючі і направляючі валики (3) (дві або три пари) з рифле- ною поверхнею, що обертаються назустріч один одному, створюють компактний шар матеріалу й просувають його на визначену довжину.

Рух ножів і валиків синхронний. У результаті виходять частки кінцевого продукту заданого розміру.

- Ножові системи. За будовою ножової системи траворізки й коренерізки поділяються на три види:

1. гільйотинні;

2. дискові (або радіальні)

3. барабанні.

У гільйотинних траворізках ножі здійснюють зворотно-поступальний рух за допомогою ексцентрикового, шаіунно-кривошипного механізму або колінчатого вала.

|

Рис. 1.28. Траворізка (схема) |

У дискових траворізках ножі мають вигнуте лезо й посаджені на спиці робочого колеса.

У барабанних траворізках ножі поміщаються на бокові поверхні барабана, що обертається навколо своєї осі.

Вовчки

Вовчки являють собою потужну механізовану м’ясорубку. Робочим інструментом є ножі й набір решіток. Подача сировини здійснюється за допомогою шнека, який приводиться в рух від електромоторів через редуктор.

Вовчки служать для різання різноманітних рослинних соковитих матеріалів: свіжих трав, коренів і кореневищ (одержання соків), а також тваринної сировини, ендокринних залоз і органів - печінки, легень га ін. (при виробництві органопрепаратів).

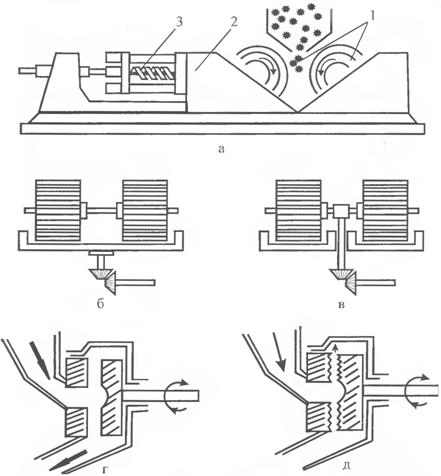

Валкові дробарки

Вихідний матеріал у валкових дробарках (рис 1.29, а) із гладкою поверхнею подрібнюється в основному шляхом роздавлювання циліндричними валками, що обертаються назустріч один одному. Валки розміщені на підшипниках у корпусі, причому валок 1 обертається в нерухомо встановлених підшипниках, а валок 2-у ковзних підшипниках, які втримуються у заданому положенні (залежно від необхідної ширини зазору) за допомогою пружини 3. При попаданні в дробарку стороннього предмета надмірної твердості рухомий валок відходить від нерухомого й предмет випадає із дробарки (при цьому усувається можливість її поломки).

Бігуни

Бігуни працюють за принципом роздавлювання й стирання. Основною робочою частиною є два обертових жорна й плита (тарілка).

Бігуни з рухомою тарілкою (рис. 1.29, б) обертаються тільки навколо горизонтальної осі. Обертовий рух здійснює тарілка. Така конструкція дозволяє збільшити швидкість обертання бігунів до 20-50 об/хв., тому вони називаються швидкохідними. Бігуни з рухомою тарілкою продуктивніші, мають більший розтираючий ефект і застосовуються для тонкого дроблення дрібнозернистого матеріалу.

Бігуни з нерухомою тарілкою (рис. 1.29, в) обертаються не тільки навколо вертикальної осі, а і навколо осі горизонтальної. Обертання навколо вертикальної осі відбувається від електромотора за допомогою пасової передачі й системи конічних шестерень.

Обертання навколо горизонтальної осі відбувається внаслідок тертя бічної поверхні бігунів об площину тарілки Бігуни з нерухомою тарілкою роблять від 10 до 20 об/хв. і називаються тихохідними.

Розтираючий ефект бігунів досягаєті.ся тим, що всі точки жорна (бігуна) здійснюють різний шлях, який дорівнює довжині окружності із власним радіусом. Із цієї причини жорно не просто котиться по поверхні тарілки: воно одночасно буксує, роиираіочп при цьому матеріал.

Для того щоб матеріал втягувався під жорно, поперечний розмір шматка повинен бути в 15 20 разів меншин від діаметра жорна, кут захоплення 25-30°.

|

Рис. 1.29. Стираючі та роздавлюючі машини (схема): а - валковий по- дрібнювач: 1 - валки, 2 - корпус, 3 - пружина; б - схема бігунів з рухомою тарілкою; в - схема бігунів з нерухомою тарілкою; г- жорновий млин; д — ексцельсіор |

Бігуни придатні для подрібнювання крихких кристалічних матеріалів (сіль, цукор, сірка) і матеріалів з волокнистою структурою (кора, корені, кореневища).

Жорнові млини

Жорнові млини (рис. 1.29. г) працюють за принципом стирання й роздавлювання. Робочим інструментом є два циліндричних чавунних або сталевих пристроїв, розташованих горизонтально або вертикально, поверхня яких плеска, гладка або рифлена (насічки).

Одне жорно нерухоме, має центральний отвір і служить основою бункера. Друге суцільне жорно обертає гься від електромотора за допомогою пасової передачі або системи конічних шестерень зі швидкістю 20-50 об/хв.

Подрібнюваний матеріал завантажується в бункер, потрапляє на рухоме жорно і перетирається між двома жорнами, переміщаючись від центра до периферії.

Через малу продуктивність для подрібнювання твердих тіл жорна застосовуються рідко. Машини такого типу використовуються для розтирання (гомогенізації) мазей (мазетерки, фарботерки).

Ексцельсіор

Працює за принципом розривання й стирання. Робочою частиною є два диски, на поверхні яких знаходяться гострі зубці (тригранні призми), розташовані концентричними рядами, частішими до центру.

Один диск із центральним отвором нерухомий і пов’язаний із завантажувальною воронкою. Інший суцільний диск обертається зі швидкістю 250-300 об/хв. Матеріал з бункера через отвір у нерухомому диску потрапляє на рухомий диск і під дією відцентрової сили відводиться до периферії, де подрібнюється й просівається між зубами. Подрібнений продукт неоднорідний, містить велику кількість порошку.

Ексцельсіор служить для подрібнювання кристалічних і крихких рослинних матеріалів. Непридатний для подрібнювання в’язких рослинних матеріалів, тому що за рахунок сильного тертя можливе загоряння продукту.

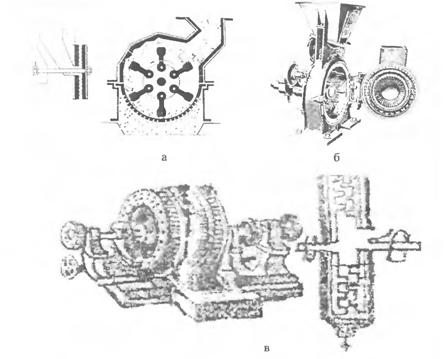

Ударно-відцентрові млини

Відносяться також до машин середнього й тонкого дроблення. Матеріал подрібнюється шляхом прямих і зворотних ударів між штифтами (пальцями, билами, кулачками) й дією відцентрової сили.

За принципом будови робочих частин (кулачків, пальців і характеру обертових дисків) розрізняють кілька типів ударно-відцентрових млинів.

Робочою частиною молоткового млина (рис 1.30, а) є ротор (1) із шарнірно укріпленими молотками (2), що обертається зі швидкістю 500-2500 об/хв. усередині масивного корпуса (3), поверхня якого покрита броньованими плитами (4) з марганцевистої сталі. Подрібнюваний матеріал піддасться ударам молотків, а також зворотним ударам об плити й дії відцентрової сили. Нарешті, матеріал додатково подрібнюється шляхом удару, роздавлювання й розтирання на колосниковій решітці, через яку просівається у приймач. Машини придатні для подрібнювання добре висушених крихких матеріалів (вологість не більше 15 %). Ступінь подрібнення і= 10- 15.

Хрестобійний млин

Являє собою різновид молоткового млина, у якого замість ротора з молотками обертається потужний хрестоподібний диск. Застосовується для подрібнювання крихких рослинних матеріалів (корені, насіння).

Дисмембратор

Дисмембратор (рис. 1.30, в) - дисковий млин, шо працює за принципом ударно-відцентрової дії. Має один обертовий диск (до 3000 об/хв). Другий диск нерухомий - його роль виконує кришка млина. На внутрішній поверхні дисків укріплені концентричні ряди штифтів. Матеріал з бункера подається в порожнину нерухомого диска, потрапляє на обертовий диск, відцентровою силою відкидається до периферії, піддається ударам і просипається через сито.

Дисмембратор із кільцевим ситом називається ПЕРПЛЕКС.

Дезінтегратор

Дезінтегратор (рис. 1.30, в) відноситься до ударно-відцентрових дискових млинів. Має 2 диски, закріплені на двох валах.

Обидва диски обертаються в протилежних напрямках з різною швидкістю (до 1000 об/хв). На дисках розташовані по концентричних колах ударні штифти. Кожний ряд штифтів одного диска входить між двома рядами штифтів іншого. Число штифтів у концент ричних окружностях зменшується по напрямку від центра до периферії.

|

Рис. 1.30. Ударно-відцентрові млини (схема): а) - молотковий, б) - хрестобійний, в) - дисмембратор, дезінтеїратор |

Матеріал подається збоку уздовж осі дисків, відкидається до периферії, підхоплюється штифтами дисків і піддається численним ударам, подрібнюється й просівається через сито, розташоване внизу машини. Ступінь подрібнювання і — 10.

Машини топкого подрібнювання

Кульові млини. Подрібнювання проводиться за допомогою куль, що знаходяться разом з подрібнюваним матеріалом у порожнистому обертовому барабані (рис. 1.31.). Матеріал подрібнюється під дією ударів падаючих сталевих або порцелянових куль і стиранням між кулями й внутрішньою поверхнею обертового барабана. При обер-

танні кульового млина кулі, внаслідок гертя між стінкою млина м кулями, і внаслідок відцентрової сили (С) (збіль- шус кут підйому куль) піднімаються по напрямку обертання, поки сила ваги куль (Є) не перевищить відцентрову силу. Із цього моменту кулі будуть падати вниз, описуючи деяку параболічну криву. Падаючи, кулі подрібнюють матеріал, при цьому одночасно з ударом буде мати місце й стирання.

танні кульового млина кулі, внаслідок гертя між стінкою млина м кулями, і внаслідок відцентрової сили (С) (збіль- шус кут підйому куль) піднімаються по напрямку обертання, поки сила ваги куль (Є) не перевищить відцентрову силу. Із цього моменту кулі будуть падати вниз, описуючи деяку параболічну криву. Падаючи, кулі подрібнюють матеріал, при цьому одночасно з ударом буде мати місце й стирання.

При занадто великому числі обертів барабана відцентрова сила, перевищуючи вагу куль,

притискає їх до стінок, і вони обертаються разом з барабаном, не здійснюючи подрібнювання. Ця гранична швидкість називається критичною й визначається за формулою:

|

|

Практичне число обертів барабана за хвилину, при якому проводиться подрібнювання під дією удару й тертя, повинне бути менше критичного й становити 70—75 % від нього, тобто воно перебуває в межах:

|

|

де n — швидкість обертання барабана млина, об/хв;

D — діаметр барабана, м.

Машини надтонкого подрібнювання

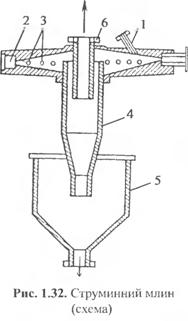

Струминні млини

Подрібнювання матеріалу відбувається у потоці енергоносія (повітря, інертний газ, перегріта пара), який подається у млин зі швидкістю, що досягає кілька сотень метрів у секунду.

У струминному млині із плоскою помольною камерою (рис. 1.32.) енергоносій з розподільного колектора (2) через сопла (3) окремими струменями надходить у помольно-роздільну камеру. Осі сопла розташовані під деяким кутом щодо відповідних радіусів камери, внаслідок чого струмені газу усередині камери перетинаються. Матеріал на подрібнювання подається інжектором (струминний компресор) через штуцер (І), захоплюється струменями газу, набуває прискорення й подрібнюється під дією багаторазових ударів. Оскільки струмені енергоносія входять у зону подрібнювання під деяким кутом, вся маса пило- газової суміші набуває обертового руху у напрямку струменів.

В результаті такого руху частки виявляються в полі відцентрових сил

В результаті такого руху частки виявляються в полі відцентрових сил

і розділяються на фракції. При цьому більші за розміром зосереджуються у периферійній частині зони подрібнювання, а дрібні відтискуються до центра. Подрібнившись до певних розмірів (1-6 мкм). частки разом зі спадним газовим потоком, безупинно обертаючись, випливають із зони подрібнювання в корпус циклона- осаджувача (4), осаджуються на його внутрішній поверхні й видаляються у приймач (5). Найдрібніші частки, вміст яких 5—10 %, захоплюються висхідним потоком відпрацьованого повітря, проходять через штуцер (6)

і захоплюються в додаткових циклонах або матеріальних фільтрах.

Перевагою млинів є висока ступінь подрібнювання, одночасна класифікація часток за розміром, незначне зношування млина.

Ступінь подрібнювання лікарської рослинної сировини регламентується ДФУ для найбільш оптимальної екстракції біологічно активних речовин.

Листя, траву й кору ріжуть: у таких випадках механічна сила прикладається різко зверху, робочі елементи подрібнювача — гострі ріжучі ножі Нарізування лікарської рослинної сировини проводиться за допомогою траво- або коренерізок і машин з дисковими пилками.

Коріння залежно від форми, величини й твердості нарізають і дроблять за допомогою гладковалкових дробарок або валкових млинів

Птоди й насіння пропускають через валки, дезінтегратори або дис- мембратори.

Деякі квітки, тонкі листки, ягоди для зборів не подрібнюються.