2.2. Виробництво настойок

Настойки - забарвлені рідкі спиртові або водно-спиртові витяги з лікарської рослинної сировини, які одержують без нагрівання й видалення екстрагенту, методами мацерації, дробної мацерації, мацерації з використанням турбоєкстракції, циркуляції, пєркопяції й вихрової екстракції. Екстрагентом є спирт етиловий у концентрації від 40 до 95 %

Настойки бувають прості, тобто з одного виду сировини, і складні - приготовлені з різних видів сировини, іноді з додаванням лікарських речовин. Готують настойки у співвідношенні 1:5 з несильнодію- чої сировини й 1:10 із сильнодіючої. Настойки арніки, глоду, женьшеню й календули готують як виняток у співвідношенні 1:10, настойку м’яти - 1:20. Стандартизують настойки за вмістом діючих або екстрактивних речовин і кількісним вмістом етанолу,регламентують вміст важких металів (не більше 0.001%)

Процес одержання настойок складається з послідовних стадій: підготовка виробництва, підготовка сировини й екстрагента, одержання витягів їх очищення, стандартизація, розфасовка, пакування

Підготовка сировини включає подрібнювання й просіювання Відповідно до вимог АНД рослинна сировина перед екстрагуванням повинна мати певний розмір часток. Подрібнений матеріал просівають, при ньому строго регламентується вміст крупніших часток і пилу.

Підготовка екстрагенту зводиться до розведення вихідного спир- ту-ректифікату або до укріплення отриманих раніше рекупіратів.

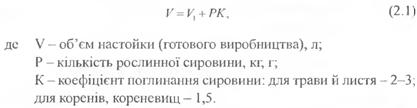

При розрахунку кількості екстрагенту, необхідного для одержання необхідного об’єму настойки, ураховують і об’єм спирту, що поглинається й утримується лікарською сировиною.

Загальну кількість екстрагенту заданої концентрації для одержання настойки розраховують за формулою:

Одержання витягів. Витяги у виробництві настойок одержують методами мацерації, мацерації з використанням турбоєкстракцп. циркуляції екстрагенту, дробової мацерації, перколяції, розчинення густих і сухих екстрактів.

Мацерація за Міжнародною фармакопеєю. Подрібнену сировину й 3/4 частини екстрагенту поміщають у ємність, закривають і настоюють 5 діб або до повного розчинення БАР речовин. Суміш періодично перемішують. Витяг зливають, віджимають і промивають свіжим екстрагентом. Для промивання сировини беруть стільки екстрагенту, щоб одержати задану кількість настойки. Потім відстоюють дві доби в прохолодному місці, фільтрують і проводять стандартизацію

Мацерація (класичний варіант). Подрібнену сировину із визначеною кількістю екстрагенту завантажують у мацераційний бак і настоюють при температурі 15-20 °С, періодично перемішуючи. Якщо спеціально не обговорені строки, то настоювання проводять протягом 7 діб. Після настоювання витяжку зливають, залишок сировини віджимають, промивають невеликою кількістю екстрагенту, знову віджимають, віджату витяжку додають до злитої спочатку, після чого об’єднану витяжку доводять екстрагентом до необхідного об’єму.

Нині мацерація в описаному вигляді (класична) застосовується тільки в поодиноких випадках. Застосовуються нові види мацерації з максимальною динамізацією всіх видів дифузії. Однією з таких форм є мацерація з використанням турбоекстракції, або вихрева екстракція. Спосіб оснований на вихревому перемішуванні сировини й екстрагента при одночасному подрібнюванні сировини Турбінна мішалка обертається зі швидкістю 8000-13000 об/хв Час екстракції скорочується до 10 хв.

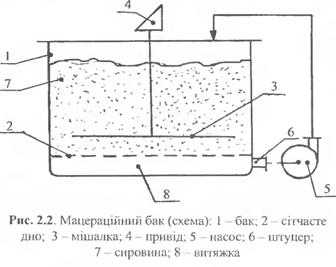

Мацерація із циркуляцією екстрагенту (рис. 2.2) може бути проведена в будь-якій ємності, яка має сітчасте дно ті нижній штуцер для зливу витяжки. У процесі настоювання витяжка за допомогою насоса циркулює в ємності до повного насичення діючими речовинами. При цьому час настоювання скорочується в кілька разів.

Іншим видом динамічної мацерації, коли регулюванням гідродинамічних умов досягається значне посилення вільної дифузії в екстрагенті, що омиває сировину, є використання вібрації й пульсації, які досягаються за допомогою електромагнітних та інших вібраторів.

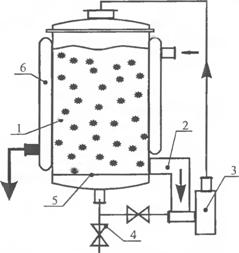

Динамізація процесу мацерації з одночасним подрібнюванням сировини в середовищі екстрагенту також досягається за допомогою швидкохідних мішалок, у кульовому млині, з використанням РПА (ро-

|

|

торно-пульсаційного апарата) (рис. 2.3), що дозволяє значно прискорити процес, оскільки одночасно з інтенсивним перемішуванням при подрібнюванні сировини розкривається велика кількість клітин. При цьому до процесу екстрагування додається процес вимивання екстрактивних речовин з відкритих клітин.

Витяги виходять швидко насиченими, але в них буде міститися багато дрібних часток рослинного матеріалу, що ускладнює подальше очищення.

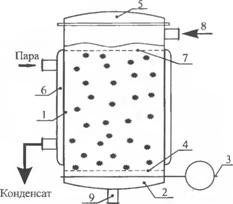

Дробова мацерація полягає в повторному екстрагуванні вихідного рослинного матеріалу окремими порціями свіжого екстрагенту. Процес частіше проводиться в перколяторах (екстракторах, дифузорах), найбільш сучасний варіант конструкції якого наведений на рис. 2.4.

Екстрактор являє собою вертикальний циліндричний апарат з корпусом 1 і парообігрівачем 6. У нижній частині корпуса розміщають перфорований диск 4 (сітчасте дно), на яке кладуть мішковину - фільтруючий матеріал Для полегшення вивантаження відпрацьованої сировини (шроту) нижня кришка 2 обладнана противагою 3.

Через верхню кришку 5 завантажують подрібнену сировину, зверху укладають фільтруючий матеріал і перфорований диск 7 у якості вантажу. Потім сировину заливають екстрагентом до «дзеркала» товщиною 30-40 мм (у лабораторних умовах - 10 мм) і залишають у спокої

|

Рис. 2.3. Екстрагування з одночасним подрібнюванням сировини за допомогою РПА (схема): 1 - екстрактор; 2 - шнек; З - РПА; 4 - крани; 5 - сітчасте дно; 6 - парообігрівач |

|

Рис. 2.4. Перколятор (екстрактор, дифузор) (схема): 1 - корпус; 2 - нижня кришка із противагою 3; 4 - сітчасте дно; 5 - верхня кришка; 6 - парообігрівач; 7 - перфорований диск; 8,9- верхній і нижній штуцери |

на 24 години (стадія настоювання). Через добу витяжку зливають повністю, а сировину знову заливають свіжим екстрагентом до «дзеркала» і після настоювання протягом 1,5 год. одержують другий злив. Аналогічно одержують третій і четвертий зливи, кожний через 1,5 год. Усі зливи об’єднують. їх кількість повинна дорівнювати необхідному об’єму настойки. З відпрацьованої сировини рекуперують екстрагент, а об’єднані зливи передають на очищення.

Перколація - це проціджування екстрагенту через рослинний матеріал з метою екстрагування розчннннх в екстрагенті речовин. Процес проводиться в перколяторах різних конструкцій і включає три послідовно протікаючих стадії: замочування сировини, настоювання, власне перколяція.

Намочування (набрякання) проводиться поза перколятором. Частіше для цього використовують мацераційні баки або інші ємності, з яких зручно вивантажувати замочену сировину. Для намочування використовують від 50 до 100 % екстрагенту стосовно маси сировини. Після перемішування сировину залишають на 4-5 год. у закритій ємності. За цей час екстрагент проникає між часточками рослинного матеріалу й усередину клітин, сировина набухає, збільшуючись в об'ємі. При цьому відбувається розчинення діючих речовин усередині клітини.

Настоювання - друга стадія перколяції. Набряклий матеріал завантажують у перколятор на сітчасте дно з оптимальною щільністю, щоб у сировині залишалося якнайменше повітря. Зверху накривають фільтруючим матеріалом, притискають перфорованим диском і заливають екстрагентом так. щоб максимально витиснути повітря. Можливе завантаження матеріалу в мішок з фільтрувального матеріалу, що заповнює весь об’єм перколятора. У верхній частині мішок зав’язують і кладуть вантаж. Сировину заливають екстрагентом до утворення «дзеркала», висота шару якого над сировиною повинна бути близько 30-40 мм, і проводять настоювання 24-48 год., протягом яких буде досягнута рівноважна концентрація. Для багатьох видів сировини час настоювання може бути скорочений.

Власне перколяція — безперервне проходження екстрагенту через шар сировини й збір перколяту. При цьому злив перколяту й одночасна подача зверху екстрагенту проводиться зі швидкістю, що не перевищує 1/24 або 1/48 (для великих виробництв) частини використовуваного об’єму перколятора за 1 год. При цьому насичена витяжка витісняється з рослинного матеріалу потоком свіжого екстрагенту і створюється різниця концентрацій екстрагованих речовин у сировині й екстрагенті. Швидкість пєрколяції повинна бути такою, щоб устигала відбутися дифузія екстрагованих речовин у витяжку. При приготуванні настойок пєрколя- цією закінчують одержанням п’яти або десяти об’ємів (залежно від властивостей сировини) витяжки відносно маси завантаженої сировини.

При одержанні настойок у промисловості з мстою максимальної інтенсифікації екстрагування у процес пєрколяції вносять зміни. Часто замість типової пєрколяції використовують настоювання, циркуляцію та їх поєднання.

Отримані витяги являють собою мутні рідини, що містять значну кількість завислих часток. Очищення витягів проводять відстоюванням при температурі не вище 10 °С до одержання прозорої рідини. При цій температурі зменшується розчинність екстрагованих речовин, і тому надалі, у процесі зберігання настойок при температурі 15 °С, імовірність появи осаду невелика. Після відстоювання протягом не менше 2-х діб проводять очищення декантацією (тобто без скаламучування осаду)

і фільтрують від випадкових включень. Для фільтрації застосовують фільтр-преси, друк-фільтри, центрифуги. Нутч-фільтри використовувати не рекомендується через можливу втрату екстрагенту. Завершальною стадією процесу одержання препаратів із сировини із клітинною структурою є рекуперація екстрагенту із шроту, тобто відпрацьованої сировини.

Стандартизація, фасування, пакування й маркування

Настойки повинні відповідати вимогам ДФУ або АНД за вмістом діючих речовин — алкалоїдів, дубильних речовин, ефірних олій, органічних кислот, фенольних сполук, сапонінів, полісахаридів і ін., які визначаються хімічними, інструментальними й біологічними методами аналізу.

У настойках визначають концентрацію етилового спирту, щільність, сухий залишок, важкі метали, кількість БАР.

Якщо кількість діючих речовин у настойках вище встановленої межі, їх розбавляють додаванням чистого екстрагенту або настойки із нижчим вмістом діючих речовин. При вмісті біологічно активних речовин у настойці нижче норми її доводять до стандарту змішуванням з більш концентрованою.

Сухий залишок і важкі метали визначаються згідно з методиками ДФУ.

Концентрація етилового спирту в настойках згідно ДФ XI визначається за допомогою наступних методик.

У круглодонну колбу місткістю 200-250 мл відмірюють точну кількість рідини. При вмісті спирту в рідині до 20 % для визначення беруть 75 мл рідини; якщо рідина містить від 20 до 50 % — 50 мл, від 50 % і вище — 25 мл; рідину перед перегонкою розбавляють водою до 75 мл.

Для рівномірного кипіння в колбу з рідиною поміщають капіляри, пемзу або шматочки прожареного фарфору. Якщо рідина при перегонці дуже піниться, то додають кислоти фосфорну або сірчану (2-3 мл), кальцію хлорид, парафін або віск (2-3 г).

Приймач (мірну колбу місткістю 50 мл) поміщають у посудину з холодною водою, збирають близько 48 мл відгону, доводять його тем

Приймач (мірну колбу місткістю 50 мл) поміщають у посудину з холодною водою, збирають близько 48 мл відгону, доводять його тем

У посудину для кип’ятіння наливають 40 мл настойки і для рівномірного кипіння поміщають капіляри, пемзу або шматочки прожареної порцеляни. Термометр поміщають у приладі таким чином, щоб ртутна кулька виступала над рівнем рідини на 2—3 мм.

Нагрівають рідину на сітці за допомогою електроплитки потужністю 200 Вт або газового пальника. Коли рідина в колбі почне закипати, за допомогою реостата у 2 рази зменшують напругу, що подається на плитку. Через 5 хв. після початку кипіння, коли температура стає постійною або її відхилення не перевищує ±0,1 °С, знімають показання термометра Отриманий результат приводять до нормального тиску. Якщо показання барометра відрізняються від 1011 гПа (760 мм рт. ст 1. вносять поправку на різницю між спостережуваним і нормальним тиском 0,04 °С на 1,3 гПа (1 мм рт. ст.). При тиску нижче 1011 гПа поправку додають до встановленої температури; при тиску вище 1011 гПа поправку віднімають.

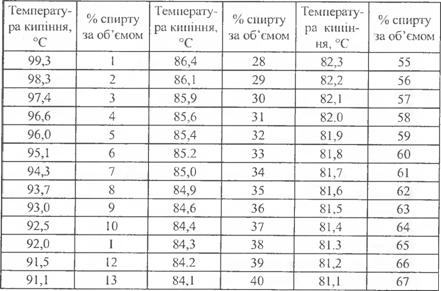

Вміст спирту в настойці визначають за допомогою табл. 2.2.

Таблиця 2.2

Визначення концентрації спирту у водно-сниртових сумішах за температурою кнпіння при тиску 1011 по гПа (760 мм рт. ст.)

|

|

Приклад. Температура кипіння настойки пустирника 80,9 °С, атмосферний тиск 1000 гПа (752 мм рт. ст), різниця тисків 1011-100- 0=11 гПа (760 — 752 = 8 мм рт. ст ). Поправка становить: 0,04 °С х 8 =

0,  32 °С. До знайденої температури кипіння додають поправку: (80.9 +

32 °С. До знайденої температури кипіння додають поправку: (80.9 +

0, 32) °С. За таблицею цій температурі кипіння відповідає 66 % спирт.