2.3. Виробництво рідких, густих і сухих екстрактів

Екстракти - (Extraction - витяжка, витяг) являють собою концентровані витяги з лікарської рослинної сировини, які залежно від консистенції поділяються на рідкі, густі (вологи не більше 25 %) і сухі (вологи не більше 5 %). Це офіцинальна лікарська форма, яку одержують методами мацерації, перколяції, реперколяції, протитечійної і цирку- ляторної екстракції. Як екстрагент використовують воду, етанол різної концентрації, органічні розчинники, жирні олії й інші екстрагенти, іноді з додаванням кислот, лугів, гліцерину, хлороформу й т.д.

Екстракти рідкі (Extraction flu Ida) готують у співвідношенні 1:1, тобто з однієї вагової частини сировини одержують одну об’ємну частину витягу, якщо немає інших вказівок у приватних статтях. При одержанні рідких екстрактів витяги відстоюють при температурі 10 °С не менше 48 годин до утворення прозорої рідини, потім фільтрують. Витяги для густих і сухих екстрактів звільняють від баластових речовин застосуванням адсорбентів, спиртоочисткою, кип’ятінням або іншими способами з наступною фільтрацією.

Для одержання густих екстрактів витяжку упарюють у вакуум- випарній установці при температурі 50-60 °С до залишкового вмісту вологи 25 %.

Для одержання сухих екстрактів очищена від супутніх речовин і згущена витяжка піддається сушінню до залишкової вологості 5 % у вакуум- вальцьових сушарках, отриману масу подрібнюють у кульових млинах.

Якщо стадія одержання густого екстракту виключається, то очищену від супутніх речовин витягів висушують способами, що максимально зберігають діючі речовини, а саме - розпиленням, сублімацією.

Як екстрагент при виробництві рідких екстрактів звичайно застосовують 50—70 % етанол, рідше — іншої концентрації. Застосовують рідкі екстракти самостійно у вигляді крапель або у складних рідких лікарських формах.

Процес виробництва рідких екстрактів включає стадії: підготовка сировини й екстрагенту, одержання витяжки, очищення витяжки, стандартизація, розфасовка, пакування й маркування.

2. Витяжку одержують методами дробної мацерації в різних модифікаціях, перколяції, реперколяції (у різних варіантах).

Перколяція у виробництві рідких екстрактів на стадіях набрякання й настоювання нічим не відрізняється від перколяції у виробництві настоянок. На стадії власне перколяції процес проводиться аналогічно і з тією ж швидкістю, що і для настоянок. Відмінність полягає у зборі готових витягів. Для рідких екстрактів витяги ділять на дві порції. Першу порцію в кількості 85 % відносно до маси сировини збирають в окрему ємність. Потім підставляють іншу ємність і ведуть перколяцію до повного виснаження сировини. При цьому одержують у 5-8 разів (відносно до маси завантаженої в перколятор сировини) більше слабких витяжок, які називають «відпуском». Цей «відпуск» упарюють під вакуумом при температурі 50-60 °С до 15 % від маси сировини, завантаженої в перколятор. Після охолодження згущений залишок розчиняють у першій порції витягу. Одержують витяжки у співвідношенні 1:1 стосовно сировини. Після очищення при потребі розбавляють спиртом відповідної концентрації до стандартного вмісту діючих речовин або стандартного об’єму.

При одержанні витягів методом перколяції розрахунок необхідної кількості екстрагенту проводять за формулою:

![]()

де n - число об’ємів екстрагенту, необхідне для повного виснаження сировини (зазвичай потрібно від 5 до 10 об’ємів екстрагенту, залежно від властивостей сировини); інші позначення ті ж, що у формулі (2.1)

Якщо витяги для рідких екстрактів одержують методом реперколяції (або ремацерації) і вона не упарюється до необхідного об’єму, то у формулі (2.2) приймають n = 1.

Реперколяція — повторна (багаторазова) перколяція, що дозволяє максимально використати розчинюючу здатність екстрагенту й одержати концентровані витяги при повному виснаженні сировини. У всіх випадках процес проводять у декількох перколяторах (від 3-х до 10-ти), які працюють у взаємозв’язку, так званій батареї перколяторів. У цій батареї злив готового продукту проводять із «головного» перколятора, у якому завжди свіжа сировина, а свіжий екстрагент подають у «хвостовий» перколятор, у якому найбільш виснажена сировина. Витягами з «хвостового» перколятора обробляють сировину в попередньому перколяторі, й так по всій батареї — наступна сировина екстрагується витягами, отриманими з попередніх перколяторів. У такий спосіб від першого до останнього перколятора в батареї здійснюється протитечія сировини й екстрагенту. У міру виснаження сировини змінюється положення «головного» і «хвостового» перколяторів.

Існують різні варіанти реперколяції з розподілом сировини на рівні й нерівні частини, із закінченим і незакінченим циклом.

Протитечійні методи екстракції

Найбільш ефективні з теоретичної точки зору динамічні методи одержання витягу, коли екстрагент у сировині перебуває в постійному русі. В апаратах із протитечійним переміщенням сировини й екстрагенту в будь-якому поперечному перерізі по довжині (або висоті) апарата має місце різниця концентрацій БАР у сировині й екстрагенті.

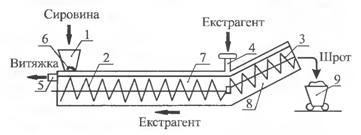

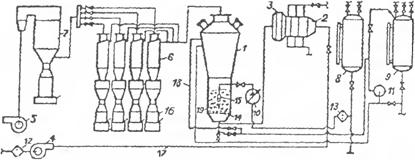

З апаратів цього типу запропонований шнековий горизонтальний екстрактор (рис. 2.6), вертикальний шнековий екстрактор, дисковий дифузійний апарат, пружинно-лопатевий екстрактор та ін.

У завантажувальний бункер (1) для сировини шнекового горизонтального екстрактора подають подрібнений матеріал, який за допомогою вальців (6) переміщується усередину горизонтального корпуса (7).

|

|

При цьому із сировини витискується зайве повітря. У горизонтальному циліндрі - власне екстракторі - розміщений шнек (2), виконаний з листового перфорованого кислотостійкого матеріалу. Шнек просуває сировину до похилої частини апарата (8), що теж має шнек (3), за допомогою якого матеріал просувається у верхню вивантажувальну частину екстрактора, де, звільняючись від екстрагенту, вивантажується в прийомну ємність (9).

Свіжий екстрагент подають через штуцер (4), і далі він рухається назустріч сировині до зливального патрубка (5). По мірі руху екстрагент насичується екстрактивними речовинами й у вигляді насиченої витяжки зливається по патрубку (5). Такого типу апарати мають основну переваїу в тому, що в будь-якому перетині екстрактора наявна різниця концентрацій, що є рушійною силою процесу. Так, біля завантажувального бункера свіжа сировина стикається із вже досить концентрованими витяжками, які додатково насичуються екстрактивними речовинами й стають більш концентрованими. Виснажена сировина біля штуцера (4) входить у контакт зі свіжим екстрагентом, що витягує із сировини залишки екстрактивних речовин. Ефективність роботи такого типу апаратів буде залежати від рівномірної подачі сировини й екстрагенту й раціонально підібраної швидкості їх руху, що дозволяє максимально витягти екстрактивні речовини.

Свіжий екстрагент подають через штуцер (4), і далі він рухається назустріч сировині до зливального патрубка (5). По мірі руху екстрагент насичується екстрактивними речовинами й у вигляді насиченої витяжки зливається по патрубку (5). Такого типу апарати мають основну переваїу в тому, що в будь-якому перетині екстрактора наявна різниця концентрацій, що є рушійною силою процесу. Так, біля завантажувального бункера свіжа сировина стикається із вже досить концентрованими витяжками, які додатково насичуються екстрактивними речовинами й стають більш концентрованими. Виснажена сировина біля штуцера (4) входить у контакт зі свіжим екстрагентом, що витягує із сировини залишки екстрактивних речовин. Ефективність роботи такого типу апаратів буде залежати від рівномірної подачі сировини й екстрагенту й раціонально підібраної швидкості їх руху, що дозволяє максимально витягти екстрактивні речовини.

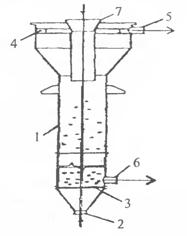

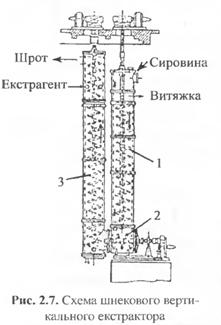

Іншим різновидом цих апаратів є вертикальний шнековий екстрактор (рис. 2.7).

Він складається із завантажувальної колони (1), екстракційної колони (3) і з’єднувального шнека (2). Завантажувальна й екстракційна колони являють собою вер

тикальні циліндри, усередині яких обертаються шнекові вали. Між ними циліндрами розташований горизонтальний шнековий вал, за допомогою якого сировина із завантажувальної колони передається в екстракційну. Сировина подається в завантажувальну колону зверху і шнеком переміщується по колоні вниз, а далі надходить в екстракційну колону, де шнек переміщає її догори. Тут відпрацьована сировина віджимається від екстрагенту й виштовхується з колони. Свіжий екстрагент безупинно подається у верхню частину екстракційної колони, де зустрічається із сировиною, збідненою на екстрактивні речовини. У міру просування вниз по колоні екстрагент витягує із сировини діючі речовини. Далі екстрагент переміщується в завантажувальну колону і в міру просування догори насичується екстрактивними речовинами й у вигляді витяжки видаляється з колони. Цей екстрактор працює за принципом протитечії.

Шляхи вдосконалення виробництва екстракційних ліків

Незважаючи на певні успіхи в області одержання екстракційних засобів, багато які традиційні технологічні процеси, широко використовувані на фармацевтичних виробництвах (особливо на малих підприємствах), малоефективні, тривалі за часом і вимагають великих витрат сировини.

Одним зі шляхів удосконалення виробництва екстракційних засобів з рослинної сировини є пошук і застосування нових екстрагентів.

Екстракція зрідженими газами відома давно, але досі не одержала широкого застосування у фармацевтичному виробництві з ряду причин, у тому числі через відсутність спеціальної апаратури для екстракції. Зріджені гази, маючи гарну змочувальну й проникаючу здатність, а також низьку в’язкість, здатні легко й швидко проникати в сировину й витягати до 88-98 % діючих речовин, що значно більше, ніж при використанні відомих методів екстрагування: мацерації, перколяції та ін. Крім того, зріджена вуглекислота легко й швидко відганяється з екстракту при кімнатній температурі, що особливо важливо при виробництві екстрактів із сировини, яка містить термолабільні речовини й ефірні олії. Висока вибіркова здатність зріджених газів дозволяє одержувати нативні екстракти. Процес екстрагування проходить у кілька разів швидше, ніж при використанні інших екстрагентів, що економічно цілком вигідно й часто характеризується майже повного відсутністю водорозчинних баластових речовин. Оскільки процес відбувається у замкнутому просторі, це дозволяє вберегти навколишнє середовише від шкідливих викидів.

Однак біологічно активний комплекс, що витягується зрідженими газами, відрізняється від екстрагування класичними розчинниками, підвищеним вмістом жиророзчинних і меншим вмістом водорозчинних речовин. Тому зріджені гази частіше використовують для витягу ліпофільних комплексів з рослинної сировини (наприклад, для виробництва олії обліпихової). Щоб одержати витяги комплексного складу, які включають всі біологічно активні речовини, наявні у вихідній сировині, пропонується використати суміш розчинників на базі зріджених газів або ж після екстрагування зрідженим газом шрот, що залишився, піддавати додатковому екстрагуванню водою з наступним розпарюванням і об’єднанням витягів.

Обробка рослинної сировини електричним струмом низької й високої частоти (електроплазмоліз) полягає в руйнуючій дії електричного струму на білково-ліпідні мембрани рослинних тканин зі збереженням цілісності клітинних оболонок. Електричний струм порушує протоплазматичну проникність клітин, максимально збільшуючи її проникність як для іонів, так і для неелектролітів при повному руйнуванні всіх білково-ліпідних мембран.

Електроплазмоліз перспективний при одержанні витягів зі свіжої рослинної й тваринної сировини.

До нетрадиційних методів обробки лікарської сировини відноситься електродіаліз - дифузія електролітів через напівпроникну пористу перегородку під дією електричного струму. Рушійною силою процесу є різниця концентрацій екстрагованих речовин по обидві сторони напівпроникної мембрани, роль якої виконують оболонки клітин. Іони біологічно активних речовин, які являють собою електроліти (солі алкалоїдів, кислоти, макро- і мікроелементи, сапоніни, деякі вітаміни й ін.), у результаті поляризації прискорюють свій рух усередині клітин і часток сировини. При цьому збільшується зовнішня й внутрішня дифузія.

Використання методу електродіалізу для екстракції алкалоїдів і насіння і плодів дурману індійського дає можливість збільшити їх вихід майже на 20 %. Використовуючи цей метод, можна здійснювати селективне виділення чистих алкалоїдів (атропіну, резерпіну й ін.) із сумарних екстрактів, отриманих будь-яким способом екстракції, біогенних стимуляторів, а також очищати витяги.

Використання ультразвуку для інтенсифікації екстракційного процесу дає не тільки значне прискорення виробничого процесу в часі, але й збільшення виходу основного продукту в порівнянні з іншими способами екстрагування.

Під дією ультразвуку скорочується час замочування сировини з декількох годин (для кореневищ із коріннями валеріани, оману, лепехи воно складає 6-8 год.) до декількох хвилин (30 хв. замочування й 10 хв. обробки ультразвуком) для його повного набрякання. Ультразвукові хвилі створюють знакозмінний тиск, кавітацію й «звуковий вітер», у результаті чого збільшується розчинення вмісту клітини, підвищується швидкість обтікання часток сировини, у прикордонному дифузійному шарі екстрагенту утворюються турбулентні й вихрові потоки. Ультразвук збільшує коефіцієнт внутрішньої дифузії. Змінюючи потужність ультразвукового поля при екстрагуванні рослинної сировини, можна регулювати швидкість дифузії речовин із клітин, що має певне практичне значення. У якості засобів, що затримують кавітацію й пов’язані з нею деструктивні зміни, практикується додавання до екстрагенту гліцерину й ПАР. Додавання до екстрагенту твіну-80 у кількості 0,1 % в 4 рази збільшувало вихід похідних антраглікозидів з кореня ревеню, а додавання 0,3 % твіну-80 збільшувало в 2,5 рази вихід алкалоїдів ріжків.

Використання ультразвукової установки для екстракції алкалоїдів з кори раувольфії дало 25 % економії сировини й скоротило час екстракції із 120 до 5 год. Такого роду установки доцільно використовувати на багатотоннажних виробництвах.

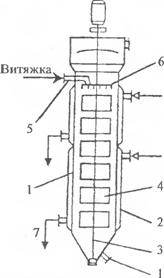

Перспективними є апарати зі створенням завислого шару, які дозволяють у процесі екстрагування сировини збільшувати вихід діючої речовини на 20 % у порівняннями з існуючими екстракторами. Апарат колонного типу із псевдозрідженим шаром відрізняється простотою будови й невеликою масою, дозволяє значно прискорити плин процесу екстрагування з одночасним збільшенням виходу БАР (рис. 2.8 ).

|

Рис. 2.8. Колонний екс трактор із псевдозрідженим (киплячим) шаром (схема): 1 колона; 2 - штуцер для уведення свіжого екстрагенту: 3 - розподільна решітка; 4 - кільцевий жолоб; 5 - штуцер для відводу витяжки; 6 - штуцер для відводу шроту; 7 - завантажувальна труба для рослинної сировини |

В апарат знизу безупинно подається екстрагент, що проходить через отвори розподільної решітки і далі крізь шар подрібненої сировини з такою швидкістю, що частки перебувають у стані псевдозрідження. Екстракт відводиться з верхньої розширеної частини апарата через кільцевий жолоб і штуцер Свіжа сировина подається через завантажувальну трубу безпосередньо в киплячий шар, а відпрацьована сировина виводиться з апарата через штуцер у нижній частині. Перспективним напрямком у створенні обладнання фітохімічних виробництв є застосування фізичних процесів гідродинамічної кавітації, вібрації, фільтрації через мембрани, псевдозрідження екстракційної системи за рахунок кипіння екстрагенту під вакуумом.

Гідродинамічна кавітація дозволяє інтенсифікувати процес масо- передачі. Цей спосіб полягає в тому, що подрібнена рослинна сировина укладається в екстрактор у пакетах з фільтрувального матеріалу, а рециркуляцію екстрагенту проводять іа. допомогою насоса через так звані кавітаційні генератори (гідродинамічний, ультразвуковий, імпульсно-вихровий. електромагнітний). Позитивним у цьому способі є те, що для реалізації цих процесів можна використати наявне екстракційне обладнання, а також відсутність в екстракторах механічних перемішуючих пристроїв. Перспективним є використання вібраційних багатофункціональних апаратів, що дозволяють у єдиному робочому обсязі проводити кілька технологічних процесів: розчинення, кристалізацію, розпарювання, фільтрацію, очищення екстрактів від залишкової кількості екстрагенту, кондуктивне сушіння й подрібнювання у віброкиплячому шарі. Основною перевагою цих апаратів є: відсутність перемішуючих пристроїв у робочому об’ємі: відсутність газового теплоносія; повна герметизація робочого об’єму, за рахунок чого втрати продукту скорочуються до мінімуму; скорочення часу технологічного процесу; екологічна чистота; низький рівень енерговитрат.

Очищення витяжок. Проводиться кип’ятінням, спиртоочисткою, адсорбцією або їх комбінацією. Спиртоочистка проводиться з попереднім випарюванням витяжок до половинного об’єму по відношенню до маси вихідної сировини. Після охолодження до неї додають подвійний об’єм міцного (90-95 %) спирту етилового. Все ретельно перемішують і залишають на 5-6 днів при температурі не вище 10 °С. Відстояний шар зливають із осаду й фільтрують. Очищену витяжку при необхідності концентрують.

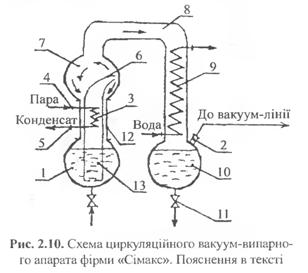

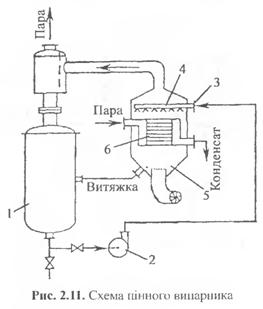

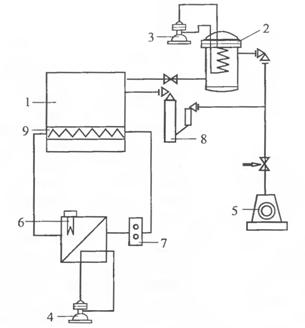

У фітохімічному виробництві значне поширення для концентрації витяжок одержали роторний випарник, циркуляційний вакуум-випар- ний апарат «8ітах», пінний випарник, тому що вони характеризуються високою ефективністю в роботі, надійні, малоенергоємні й зручні в обслуговуванні.

Роторний прямотечійний випарник (рис. 2.9) складається з вертикального циліндричного корпуса 1 з паровим обігрівом 2. У центрі апарата розташований ротор 3, що являє собою вертикальний вал із закріпленими на ньому шкребками 4. Витяжка, що надходить на згущення (концентрування) подається через штуцер 5 у верхню частину апарата в розподільне кільце 6, з якого витікає у вигляді численних струмків, які стікають на шкребки. Шкребки розприскують витяжку на стінки апарата, по яких вона стікає тонкою плівкою. Стінки апарата обігріваються, і за рахунок цього тепла йде випаровування екстрагенту з витягу.

Концентрований (згущений) витяг шкребками знімається зі стінок і скидається в конічну камеру внизу випарника, з якої через штуцер 7 відводиться з апарата. Роторний випарник працює й під вакуумом.

Концентрований (згущений) витяг шкребками знімається зі стінок і скидається в конічну камеру внизу випарника, з якої через штуцер 7 відводиться з апарата. Роторний випарник працює й під вакуумом.

Циркуляційний вакуум-ви- парний апарат «Simax» (рис. 2.10) може працювати під вакуумом і під атмосферним тиском Складові частини апарата виготовлені з боросилікатного скла, тому всі стадії процесу можна контролювати візуально. Витяжка, що підлягає концентруванню, закачується в колбу-приймач 1 за

Рис. 2.9. Роторний прямотечійний випарник (схема). Пояснення в тексті.

допомогою вакууму через штуцер 2 до рівня верхнього краю спіралей калорифера 3. У калорифер через патрубок 4 подається гріюча пара, а конденсат з калорифера виводиться по патрубку 5. У зоні калорифера відбувається швидке закипання витяжки. Вона переходить у стан парорідинної суміші, що через вузьку горловину 6 викидається в колбу-розширювач 7. Тут відбувається інтенсивна циркуляція парорідинної суміші з утворенням добре розвиненої поверхні випаровування Пари екстрагенту піднімаються нагору й по трубі 8 надходять у холодильник-конденсатор 9, що являє собою змійовик. У якості холодоагента використовується холодна вода. Пари екстрагенту, що сконденсувалися, стікають у колбу-приймач 10, з якої екстрагент виводиться через штуцер 11 після того, як у системі встановлюється атмосферний тиск Витяг, що не випарувався, з розширювача по зазору 12 між циркуляційною трубкою 13 і стінками апарата спускається в колбу-приймач. і процес випарювання повторюється. Упарюваний витяг циркулює в системі доти, поки не буде отриманий заданий кінцевий об’єм.

|

|

Пінний випарник (рис. 2.11) широко застосовується для концентрування водних витягів, оскільки його конструкція не передбачає конденсації вторинної пари. Установка складається з робочої ємності 1, у яку завантажується вихідна витяжка. За допомогою насоса 2 витяжка через патрубок 3 подається на розподільний пристрій 4 у випарну камеру 5. У камері розміщена система горизон гальних грубок 6, по яких проходить гріюча пара. Витяг з розподільного пристрою зрошує поверхню розігрітих трубок, розподіляючись по їхній поверхні тонким шаром. При цьому вона миттєво скипає й піниться, утворюючи велику поверхню випару. Щоб прискорити процес випару вологи, через випарну камеру за допомогою вентилятора пропускається повітря, що несе із собою вологу, яка випарувалася. Апарат зручний і надійний в експлуатації, високоефективний і характеризується малою енергоємністю.

Висушування очищених витяжок проводять як без попереднього концентрування витягів, так і з попереднім концентруванням.

У розпилювальних сушарках рідкий витяг розпорошується у вигляді дрібнодисперсних крапель в робочій камері. Назуст річ падаючим краплям у нижній частині робочої камери подається гаряче повітря з температурою 150-200 °С. Волога випаровується, а висушений продукт із температурою 50—60 °С потрапляє у приймач сушарки й вивантажується.

|

|

Установка для зневоднення водних розчинів і екстрактів у киплячому шарі інертної насадки продуктивністю 80 кг/год за випаровуваною вологою (рис. 2.12) була розроблена Санкт-Петербурзьким НВО «Прогрес».

Однією з переваг цих апаратів є поліфункціональність, тобто виконання в одному апараті декількох операцій: випарювання, сушіння, подрібнювання, просівання, для кожної з яких потрібен технологічний апарат. Крім цього, сушіння розчинів у киплячому шарі дозволяє одержати дрібнодисперсний порошок. Зневоднення розчинів відбувається в такий спосіб. В апарат щільно завантажують інертні тіла (фтороплас- тові циліндрики), а в збірник вихідного розчину заливають розчин, що підлягає зневодненню (екстракт), і всю систему герметизують. Попередньо очищене повітря подається вентилятором у паровий калорифер

і далі в секції електрокалорифера, у результаті чого розігрівається до температури 110-145 °С (залежно від препарату). Після нагрівання інертних тіл до температури порядку 100 °С включається насос-доза- тор, що зі збірника подає розчин у механічну форсунку. Форсунка роз-

|

Рис. 2.12. Схема промислової установки для зневоднення розчинів і екстрактів у шарі інертних киплячих тіл: 1 - апарат киплячою шару; 2 - паровий калорифер; 3 - електрокалорифер, 4, 5 - високонапірні вентилятори; 6 - циклони; 7 - тканинні фільтри; 8,9 — резервуари для зберігання розчину й води; 10 - на- сос-дозагор; 11 - відцентровий насос; 12 - повітряний фільтр; 13 - фільтр тонкого очищення; 14 - нові гророзподільна решітка; 15-форсунка; 16-збірник готового продукту; 17, 18-системи повітроводів; 19- інертні гіла |

ташована усередині шару інертних тіл на висоті 300 мм від решітки. Механічна форсунка з тангенціальним завихрювачсм забезпечує тонке й рівномірне розпилення. Розчин, виходячи з форсунки, зрошує нагріті інертні тіла. У результаті зіткнення тіл плівка готового продукту руйнується, часточки осаджуються, а потік повітря разом із частками готового продукту надходить у батарею циклонів і далі в рукавний фільтр. Повітря нагнітається двома вентиляторами, кожний з яких переборює половину опору тракту, тому вся система трубопроводів, по яких проходить висушена речовина, перебуває під розрідженням, що запобігає викиду пилу в робоче приміщення. У циліндричній частині апарата на відстані 550-650 мм від повітророзподільного пристрою встановлені два ролики, на які натягнено по сім струн зі сталевого дроту діаметром 1 мм. Струни сприяють прискореному відновленню поверхні інертних тіл, тобто інтенсифікують процес відділення висушеного продукту.

У випадку попередньої концентрації розчинів (екстрактів) сушіння проводять у вакуум-сушильних шафах. Згущений витяг тонким шаром наноситься на листи, які поміщаються в сушильну шафу. Сушіння проводять під вакуумом (0,07-0,08 МПа). У процесі сушіння обсяг продукту збільшується в кілька десятків разів. Цю пухку й легку масу, яка виходить у вигляді коржів, розмелюють у кульовому млині. Висушування проводять так само в барабанних вакуум-сушарках. Згушена витяжка подається потоком між барабанами, які обертаються назустріч один одному Барабани обігріваються зсередини. На поверхні барабанів утворюється тонкий шар продукту, який потім розмелюється.

З рідкого стану висушування може проводитися в сублімаційних (ліофільних, молекулярних) сушарках. Процес сублімації використовується в тих випадках, коли препарати термолабільні. Процес сублімаційного сушіння складається із трьох фаз: попереднього заморожування, сублімації льоду; видалення утвореної пари (минаючи рідку фазу у вакуумі). Типова схема установки для сублімаційного сушіння наведена на рис. 2.13. Установка складається із сублімаційної камери 1, конденсатора 2, що охолоджується холодильною машиною 3 і 4, двоступінчастого вакуум-насоса 7 і дифузійного на-

|

|

coca 8. Всі апарати установки з’єднані між собою клапанами й обладнані регулюючими пристроями для підтримки на заданому рівні температури й вакууму.

Флакони або ампули, заповнені розчином лікарського препарату, у спеціальних касетах установлюють на полиці 9 сублімаційної камери. Тут відбувається заморожування розчинів до температури від —20 до -70 °С. Усередині полиць проходить два ряди трубок: одними з них подається холодоагент, а іншими - гаряча вода з теплообмінника- нагрівача 6. Холодоагент охолоджується в холодильній машині. У сублімаційній камері за допомогою дифузійного насоса створюється глибокий вакуум (до 0,013 Па). З камери за допомогою двоступінчастого вакуум-насоса відкачуються водяні пари, які потім надходять у труби конденсатора-виморожувача. У міжтрубному просторі конденсатора циркулює холодоагент. Конденсатор включається в циркуляційний контур з випарником холодильної машини й з’єднаний з вакуум-насосом 5, який відкачує пари і повітря, що не конденсуються. У трубках конденсатора відбувається заморожування водяних парів. Як правило, працює два конденсатори: один на розморожування, а інший — на заморожування.

Стандартизація рідких, густих і сухих екстрактів

У рідких екстрактах визначають вміст спирту етилового (див. розділ «Настоянки»), сухий залишок (ДФУ с. 491), вміст діючих речовин за АНД або іншою НТД.

У густих екстрактах - сухий залишок (ДФУ с. 491), вміст діючих речовин.

У сухих екстрактах - сухий залишок (ДФУ с. 493), важкі метали, кількісний вміст діючих речовин.