5.4. Виробництво таблеток з попередньою грануляцією

При незадовільних технологічних властивостях порошкоподібних мас, а саме - поганої пресованості і сипкості, для забезпечення необхідної якості таблеток необхідно заздалегідь провести грануляцію.

Грануляція являє собою направлене укрупнення частинок, тобто це процес перетворення порошкоподібного матеріалу в зерна певної величини, що необхідно для: 1) поліпшення сипкості таблетованої суміші, 2) поліпшення пресованості, 3) запобігання розшаруванню, 4) забезпечення точності дозування, 5) зменшення запиленості робочих приміщень.

У хіміко-фармацевтичній промисловості використовують наступні методи грануляції:

- Грануляція продавлюванням, або волога грануляція.

- Грануляція суха, або брикетування.

- Грануляція структурна.

- Грануляція змішана.

Грануляція продавлюванням, або волога грануляція включає стадії:

1) змішення лікарських порошків з допоміжними речовинами;

2) зволоження суміші порошків розчинами склеюючих і зв’язуючих речовин до отримання маси, що уминається в грудку, але не прилипає до пальців;

3) отримання вологих гранул, тобто протирання вологої маси через перфоровані пластини; сушка вологих гранул;

4) отримання сухих гранул, для чого суху масу протирають через перфоровані пластини для руйнування грудок і отримання однорідних гранул;

5) опудрювання сухих гранул.

Волога грануляція нині є основним видом грануляції у виробництві таблеток, проте вона має ряд недоліків:

тривала дія вологи на лікарські і допоміжні речовини; погіршення здатності до розпадання (швидкості розчинення) таблеток;

- тривалість і трудомісткість процесу;

- необхідність використання спеціального устаткування;

- енергоємність процесу.

Грануляція суха, або брикетування, застосовується у тих випадках, коли лікарські речовини в присутності води або в процесі сушки при підвищеній температурі змінюють свої фізико-хімічні властивості, розкладаються або втрачають фармакологічну активність.

Так. брикетування застосовується для:

- гігроскопічних матеріалів, що вступають при зволоженні в хімічну реакцію і піддаються фізичним змінам: твердненню, розм’якшенню, зміні кольору;

- термолабільних матеріалів, які під дією нагрівання під час сушки вступають в хімічні реакції взаємодії або піддаються фізичним змінам: плавленню, розм’якшенню, зміні кольору;

- речовин, що мають хорошу пресованість, для яких не потрібне додаткове скріплення частинок склеюючими речовинами.

Брикетування проводять таким чином:

1. Лікарську речовину змішують з допоміжними речовинами.

2. Із суміші порошків пресують брикети на таблеткових машинах (брикетувальних) довільно, тобто не дотримуючи певної маси таблеток.

3. Отримані брикети подрібнюють на ребристих валках або млинах.

4. Отриманий порошок просівають на ситах з розміром отворів 1—2 мм.

5. Отриманий гранулят опудрюють у змішувачах, після чого пресують таблетки.

Структурна грануляція може проводитися трьома способами:

- У дражувальному котлі.

- Розпилюванням.

- У псевдозріджсному “киплячому” шарі.

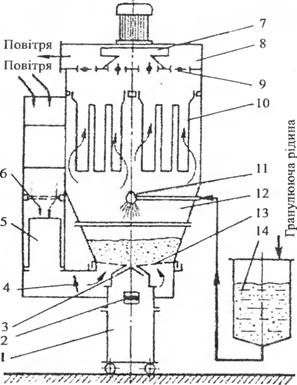

Гранулят в дражувальному котлі отримують таким чином: лікарські і допоміжні речовини завантажують у дражувальний котел і перемішують із швидкістю обертання котла ЗО об/хв. Потім за допомогою форсунки наносять розчин зв’язуючої речовини. При зіткненні з розчином утворюються дрібні гранули Потім зменшують швидкість обертання котла до 3-5 об/хв., подають струмінь теплого повітря для сушки гранул. В кінці процесу до висушеного грануляту додають ковзні речовини. Грануляція розпилюванням проводиться таким чином: заздалегідь готують суспензію з допоміжних речовин і зволожувача (без лікарських речовин) і подають її в розпилюючу сушарку за допомогою форсунок у вигляді дрібних крапель. Сушка здійснюється повітрям при температурі близько 150 °С. При цьому виходять гранули розміром 10-70 мкм, які потім змішують з лікарськими речовинами. Гранули мають хорошу сипкість і здатність до спресовування, тому таблетки, отримані з такого грануляту, мають високу міцність і пресуються при низькому тиску. Якщо в питомих вагах грануляту і лікарської речовини спостерігається значна різниця, то можливе розшарування таблетованої маси. В результаті надмірного висушування суспензії також можливе відшаровування верхньої частини таблетки (“кепінг”) при пресуванні. При обробці порошкоподібних препаратів, розмір частинок яких близький до 100 нм, використовується їх властивість до агломерації під дією особливих сил зчеплення. Грануляційна установка представлена на рис. 5.6, працює за способом псевдо- зрідження. Вона являє собою вертикальний циліндроконічний апарат із нержавіючої сталі, в нижній частині якого розташовано днище 13 з нержавіючої дротяної сітки. Діаметр отворів сітки розрахований на якнайтонший помел препарату. У середній частині апарату, стінки якого відполіровані до дзеркальної поверхні, розташована форсунка, яка переміщується у вертикальній площині, 11. Залежно від властивостей гранулюючої рідини вид форсунки і тип насоса вибираються експериментальним шляхом. Рідина, призначена для зрошування і гранулювання, подається до форсунки насосом високого тиску. У циліндровій частині апарату розташовані рукавні фільтри 10 з нейлону, прикріплені до корпуса апарата.

При гранулюванні повітря поступає всередину фільтрувальних рукавів і в очищеному вигляді виходить через клапан 4 першого сегмента назовні. Пил, що осів, скидається всередину камери 8; очищення триває

|

Рис. 5.6. Установка для гранулювання препаратів у псевдокиплячому шарі фірми «Аероматік» (Швейцарія): 1 - приймальна місткість; 2 - пневматичний циліндр, 3 - гумовий конус; 4, 9 - клапани; 5 - калорифер; 6 - фільтр; 7 - вентилятор; 8 - камера чотирьохсегментна; 10 - рукавний фільтр; 11 - форсунка; 12 - камера; 13 - перфороване днище; 14 - місткість для гранулюючої рідини |

1-2 с. Такий спосіб очищення фільтра значно підвищує якість гранулювання. У нижній внутрішній частині гранулятора розташований гумовий конус, що опускається і піднімається під дією пневматичного циліндра 2. При розвантаженні гумовий конус опускається, і готовий продукт розвантажується в приймальну ємність 1, звідки,пневмоподачею передається на фасування. Для кожного виду препарату експериментально встановлюються оптимальні параметри процесу: температура, витрата зрошуючої рідини і повітря, послідовність і тривалість кожної технологічної операції. Недоліком такого методу гранулювання є можливість виникнення високих зарядів статичного струму. Продуктивність грануляційних установок такого типу - від 0,2 до 600 кт/год.

Як речовину, що поліпшує водопроникність, застосовують асросил —![]() Питома поверхня його складає 1 г/400 м2. На поверхні частинок аеросилу є силанові групи

Питома поверхня його складає 1 г/400 м2. На поверхні частинок аеросилу є силанові групи![]() завдяки яким з водою утворюються водневі містки, що сприяють проникненню вологи всередину таблетки.

завдяки яким з водою утворюються водневі містки, що сприяють проникненню вологи всередину таблетки.

До недавнього часу у вітчизняній хіміко-фармацевтичній промисловості у виробництві таблеток загальноприйнятим розпушувачем був крохмаль (в основному картопляний). Як показали дослідження учених, сферичні зерна крохмалю створюють у таблетці велику мікропористість, що в поєднанні з його високою гідрофільністю сприяє кращому проникненню рідини усередину таблетки. З підвищенням кількості крохмалю збільшується пористість і здатність до розпадання. За ефективністю дії крохмалі розташовують у такий ряд: картопляний, кукурудзяний, пшеничний.

Нині відомий ряд нових допоміжних речовин розпушуючої дії. Це Na-кроскармелоза (форма карбоксиметилцелюлози з внутрішніми поперечними зв’язками![]() . Формування поперечних зв’язків досягається за рахунок ретельного підбору умов технологічного процесу і без використання потенційно небезпечних зшиваючих добавок. Це чистий, білий, сипкий порошок, який не впливає на скріплення або сипкість при типових застосовуваних концентраціях. Він практично нерозчинний у воді, але є дуже хорошим абсорбентом.

. Формування поперечних зв’язків досягається за рахунок ретельного підбору умов технологічного процесу і без використання потенційно небезпечних зшиваючих добавок. Це чистий, білий, сипкий порошок, який не впливає на скріплення або сипкість при типових застосовуваних концентраціях. Він практично нерозчинний у воді, але є дуже хорошим абсорбентом.

Належні розпушуючі властивості має натрію крохмаль гліколят. Цей дезінтегрант є похідним крохмалю. Порівняно з картопляним крохмалем має кращу текучість. Найбільш використовувані концентрації у твердих лікарських формах: 1-8 %.

Плаздон (повідон) - синтетичний водорозчинний сополімер, що містить М-вініл-2-піролідон, який входить у наступні специфікації Фармакопеї:![]()

Все частіше використовуються похідні ПВП — повідони (плаздони) і кросповідони (поліплаздони). Це лінійні та перехресно зшиті полімери. До них відносяться![]() плаздон 8 630, плаздон К-25, плаздон К-29/32 та ін.

плаздон 8 630, плаздон К-25, плаздон К-29/32 та ін.

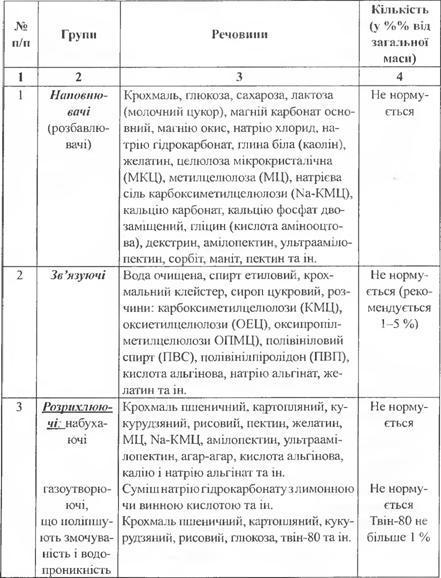

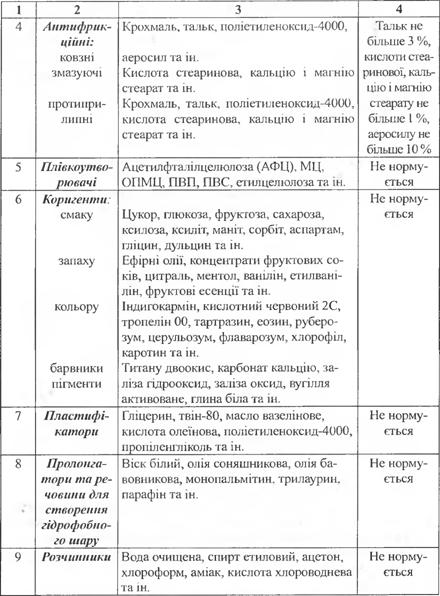

Таблшія 5.1

|

Допоміжні речовини у таблетковому виробництві

|

|

Продовження таблииі 5.1

|

Низьков’язкий розчин Плаздону К-25 (Мм 34000) надає еластичності і особливо рекомендований, коли потрібні високі концентрації зв’язувана, а режим обробки обмежений робочою в’язкістю. Низька молекулярна вага незначно впливає на в’яжучі властивості.

До універсальних зв’язуючих для грануляції відноситься Плаздон К-29/32 (Мм 58000) - низьков’язкий полімер, який полегшує застосування і швидко розчиняється у воді і всіх розчинниках фармацевтичного застосування.

У більшості випадків, якщо потрібне введення сильнішого зміцнювана для гранул і таблеток, і при цьому є схильність до розшарування таблеток, то збільшення концентрації Плаздона К-29/32 забезпечить необхідне скріплення.

Плаздони (повідони) легко розчинні у воді й органічних розчинниках і таким чином підвищують ступінь розпадання таблетки. Найвищі концентрації зв’язувана допомагають коректувати насипну щільність і текучість — їх фізичні модифікації дають можливість упаковувати гранули в капсули, сприяючи також швидшому диспергуванню і розчиненню їх у шлунку.

Поліплаздон XL (кросповідон, кросполівідон) і поліплаздон XL-10 — універсальні дезінтегранти, що відрізняються ступенем дисперсності. Поліплаздон XL-10 - дрібніший порошок, з частинками 30 мк, а поліплаздон XL - з частинками 100 мк. Поліплаздон МР має ще дрібніші частинки - в межах 10 мк..

Механізм ефективної дезінтеграції створюють поліплаздон XL і поліплаздон XL-10 з рівнем концентрації зазвичай 1-3 %. Ці дезінтегранти ідеально підходять для таблетування лікарських форм з великим дозуванням діючої речовини для прямого пресування і вологого гранулювання, збільшуючи міцність і знижуючи розтріскуваність. Поліплаздони нерозчинні у воді, набухають без утворення драглю, стійкі до вологи і висихання без втрати ефективності, підходять для опуцрювання таблеткової маси, а також для введення всередину мас. При комбінованому застосуванні поліплаздо- нів XL та XL-10 краще вводити зовні поліплаздон XL, а всередину маси — поліплаздон XL-10. Відмітною особливістю поліплаздонів є той факт, що вони збільшують швидкість розчинення малорозчинних субстанцій.

Плаздон 8-630 (N-вініл-2-пыролыдон/вінілацетатний сополімер у співвідношенні 60 : 40) - суперфункціональна добавка до основної моделі водних або органічних плівкових складів.

Низьков’язкі гідроксипропіл метил целюлозні (ГПМЦ) плівки показують поліпшення еластичності і адгезії в таблетці-ядрі з додаванням плаздону S-630. Плаздон S-630 - сополімер, розчинний в органічному розчиннику, може бути використаний як прошарок чутливого до вологи ядра, що передує водному покриттю. Покращує закріплення зовнішнього покриття по спорідненості до гідрофобних та гідрофільних субстанцій. Використовується для прямого пресування в кількості 5- 10 %; для сухої грануляції - 3-6 %. Межі використання 3-20 %.

У таблетковому виробництві розпушуючі речовини вводять у масу на різних стадіях технологічного процесу:

- до грануляції;

- після грануляції;

- частину до грануляції, а іншу частину після грануляції.

В цілому всі розпушуючі речовини забезпечують руйнування таблеток на дрібні частинки при їх контакті з рідиною, внаслідок чого відбувається різке збільшення сумарної поверхні частинок, що сприяє вивільненню і всмоктуванню діючих речовин. З метою поліпшення тесту “Розчинення” вводять натрію лаурилсульфат у кількості 1-3%, який підвищує змочуваність частинок твердої лікарської форми.