3.3.5. Порошкова металургія

В електричних машинах і трансформаторах застосовують деталі, виготовлені методами порошкової металургії. До таких виробів належать: контакти регуляторів напруги трансформаторів; контактні кільця; колекторні пластини; пазові клини; постійні магніти та інші деталі обертових електричних машин.

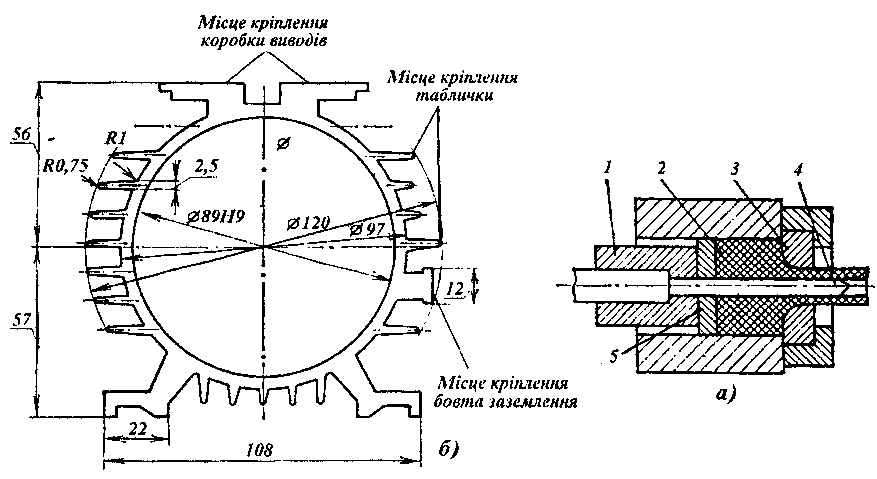

Рис. 3.16. Принцип гарячого пресування алюмінію' а - схема пресування; б - поперечний перетин профілю, який можна отримати пресуванням

Порошкова металургія - виготовлення деталей з металевих порошків та їх сумішей з неметалевими матеріалами без розплавлення основного компоненту'.

Механічні властивості виробів з чистих металевих порошків наближаються до властивостей литих матеріалів.

Технологічний процес виготовлення деталей складається з таких технологічних операцій: приготування шихти, дозування, пресування, спікання, термообробки, калібрування та обробки різанням.

Процес приготування шихти полягає в подрібненні порошків на кульових млинах, відпалюванні в захисному або відновлювальному середовищах та змішуванні порошків.

Шихту дозують за масою або за об’ємом і піддають пресуванню на гідравлічних або кривошипних пресах. Зусилля пресування 20 - 200 тс. Елементи прес-форм виготовляють з конструкційних хромонікелевих сталей за 7-Ю квапітетом точності з шорсткістю поверхонь Rа=1,25 / 0,32 мкм.

При конструюванні деталей, що виготовляються методами порошкової металургії, необхідно дотримуватися таких правил:

• деталі не повинні мати різей;

• деталі повинні мати плавні переходи від тонких перетинів до товстих;

• радіуси заокруглень повинні бути не менше 1 мм;

• висота деталі не може значно перевищувати її найменший розмір у плані, наприклад, при виготовлені циліндра, його висота повинна бути не більше трьох діаметрів.

Спікання виконується при температурі 0,65-0,75 від температури плавлення основного компоненту суміші. Витримка при цій температурі повинна бути 30-80 хв. Процес здійснюється у водневих або вакуумних пічках неперервної дії.

Після пресування і спікання деталі мають 11-13 квалітет точності розмірів. Для підвищення точності до 8-10 квалітету виконують калібрування, яке проводять при тиску до 10 000 кгс/см.

Після виконання всіх зазначених вище операцій деталі можна піддавати обробці різанням, здійснювати цементацію, наносити гальванопокриття.