7.1. Свердлувальні роботи та інструменти для їх виконання

Утворення отворів у заготовках та їх обробка здебільшого виконується осьовими різальними інструментами, від назви яких походять і назви широко розповсюджених у машинобудуванні технологічних процесів: свердлування, зенкерування і розгортання.

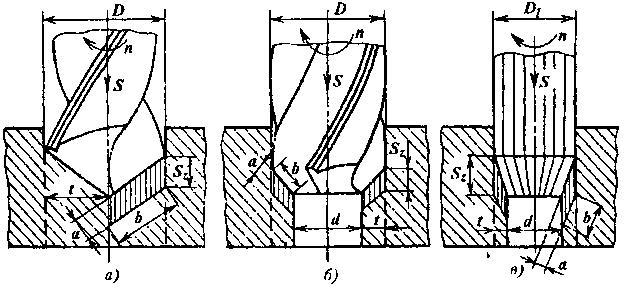

Свердлування - це утворення отворів в суцільному матеріалі (або розсвердлення отворів) забезпечує точність діаметрів отворів в межах 11 - 12 квалітетів з шорсткістю поверхні Ra = 5 - 10 мкм, рис. 7.1, а.

Зенкерування - напівчистова обробка отворів, яка забезпечує точність діаметрів отворів в межах 8-9 квалітетів з шорсткістю поверхні Ra=6,4 - 3,2 мкм (рис. 7.1, б).

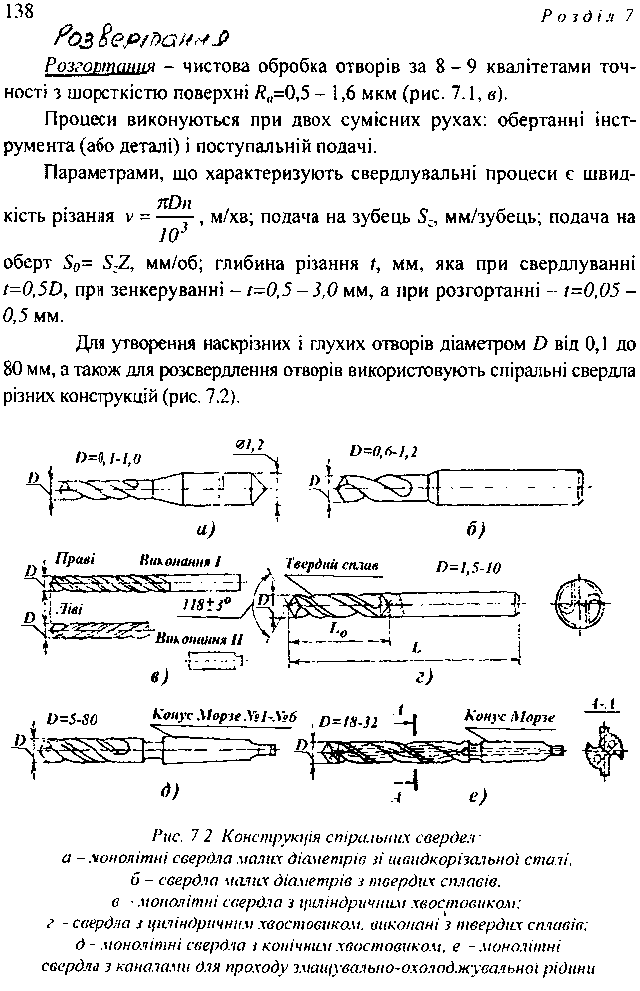

Спіральні свердла діаметром 0,1 - 1,0 мм виготовляють монолітними зі сталей марок Р6МЗ, Р6М5К5. Для обробки отворів діаметром 0,6-1,2 мм у матеріалах, які погано піддаються обробці різанням (кераміка, жароміцні та нержавіючі сталі тощо), використовуються суцільні свердла з твердих сплавів типів ВК10, ВК15МК5. Свердла діаметром 1,0 - 12 мм виготовляються з циліндричними хвостовиками. Вони можуть, бути монолітними зі швидкорізальної сталі; складеними (робоча частина виконана з твердого сплаву, а хвостовик - зі сталі) або зі вставками з твердого сплаву, які приварюються на кінці робочої частини. Свердла діаметром більше 12 мм, а також деяка частина свердел діаметром більше 6 мм, виконуються з конічними хвостовиками. Спіральні свердла можуть мати внутрішні канали для підводу змащувально-охолоджувальної рідини.

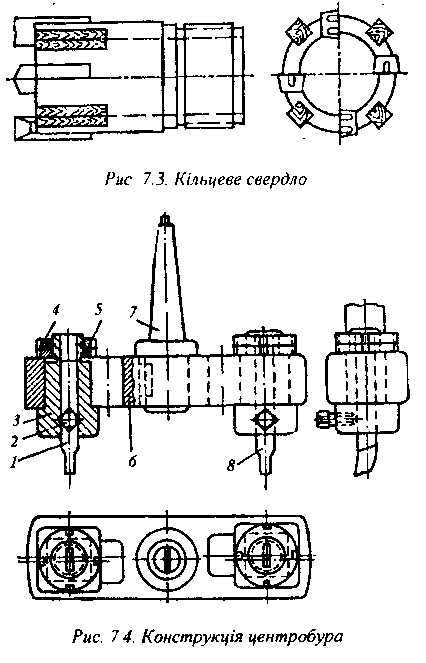

При свердлуванні глибоких отворів (до 500 мм) діаметром від 80 до 200 мм застосовують кільцеві свердла (рис. 7.3). Такі свердла вирізають у суцільному металі лише кільцеву канавку, а внутрішню частину у вигляді циліндра після свердлування можна використовувати для інших цілей.

Для утворення отворів великих діаметрів у листових матеріалах використовують спеціальні головки (центробури) (рис. 7.4). Видалення матеріалу, при використанні центробурів здійснюється двома різцями 1 і 8, які розташовані у втулках 3 і закріплені в них болтами 2. Втулки монтують в пазах корпусу 6 і фіксують в ньому за допомогою гайки 5 та контргайки 4. Зміна діаметра отвору, який висвердлюють, досягається за рахунок пересування втулок по радіусу. Корпус, насаджується на виступ конуса, який використовується для закріплювання інструментів у шпинделі свердлувального верстата.

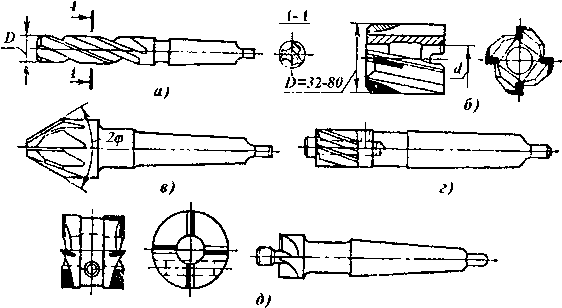

Для високопродуктивної обробки отворів діаметром від 10 до 100 мм, отриманих в заготовках за допомогою свердлування, лиття, кування, штампування та іншими методами, використовуються зенкери. Конструкції основних видів стандартизованих зенкерів показані на рис. 7.5. Зенкери мають від 3 до 8 зубців, за допомогою яких здійснюють обробку.

Рис 7 5 Види зенкерів а - суцільний циліндричний; б - циліндричний з твердими вставками; в кутова зенковка, г - циліндрична зенковка, д - цековка

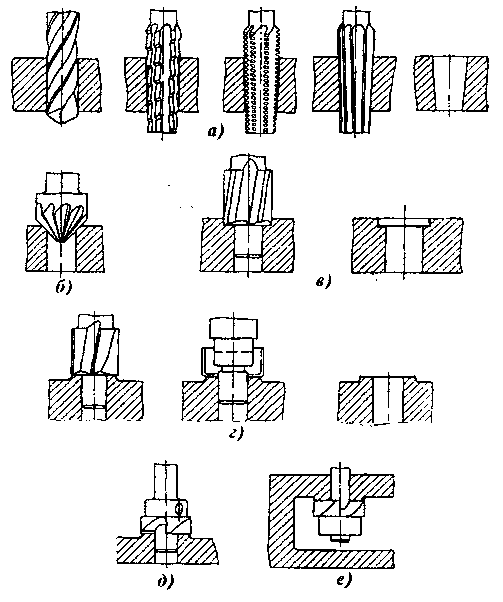

Циліндричні зенкери використовують для напівчистової обробки наскрізних отворів. Вони бувають суцільними (рис. 7.5, а), і з твердими вставками (рис. 7.5, б). Закріплювання в шпинделі свердлувального верстата здійснюється за допомогою конічних хвостовиків або з використанням проміжних оправок (насадні зенкери). Конічні зенкери застосовують для утворення конічних отворів (рис. 7.6, а).

Для зняття фасок-на отворах (рис. 7.6, б), використовують кутові зенківки з кутами 2φ = 60, 90 і 120° (рис. 7.5, в) а циліндричні зенківки (рис. 7.5, г) застосовують для обробки циліндричних заглиблень біля отвору (рис. 7.6, г).

Рис 7.6. Використання зенкерів

Цеківки (рис. 7.5, д) застосовують для обробки торців бобишок. При цьому для обробки зовнішніх бобишок (рис. 7.6, г) використовують односторонні цеківки з цапфою, які можуть бути суцільними або з твердими вставками. Для обробки внутрішніх бобишок (рис. 7.6, д) використовують односторонні насадні цеківки або двосторонні (рис. 7.5, д).

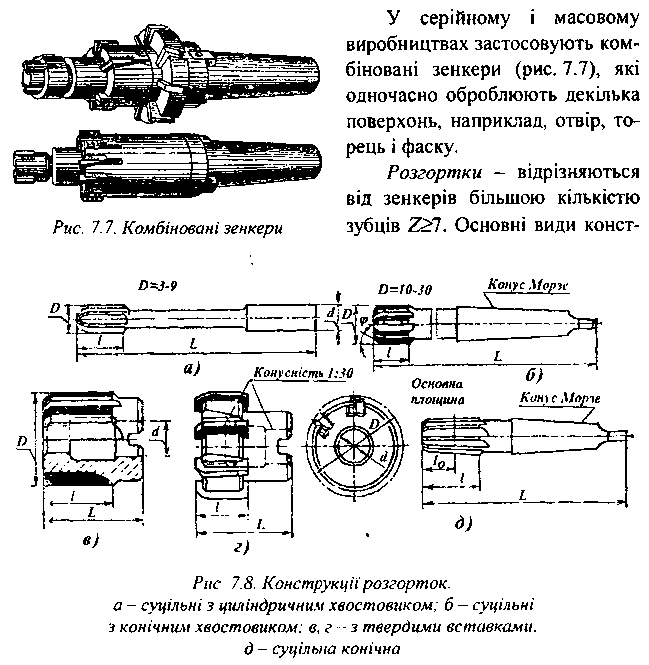

рукцій розгорток показані на рис. 7.8. Діаметр розгорток, які виготовляють серійно, від 2 до 100 мм. У практиці машинобудування широко застосовують комбіновані інструменти для виконання свердлувальних робіт, наприклад, зенкер-розгортки, свердло-розгортка, ступінчасті розгортки.