13.1. Електророзрядна обробка

До електророзрядних методів обробки належать електроеро-зійний, електроконтактний і абразивно-ерозійний.

Електроерозійна обробка базується на використанні явища електричної ерозії, яка відбувається за результатами дії імпульсних електричних розрядів між електродом-інструментом і електродом-заготов-кою. Розрізняють два види електроерозійної обробки: електроіскрову і електроімпульсну.

Електроіскрова обробка характеризується використанням іскрових розрядів малої тривалості (0,01 - 1,0 мкс) і малої енергії (до 4-5 Дж), які мають високу частоту (до 10 Мгц) при скважності 5 - 10.

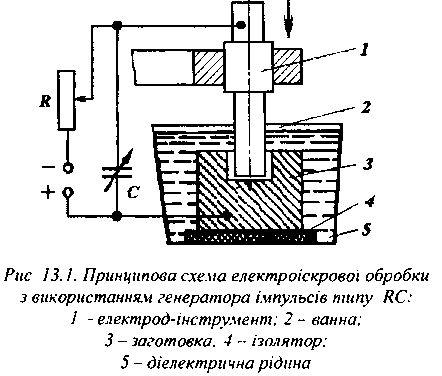

Принципова схема електроіскрової установки показана на рис. 13.1. Обробку здійснюють при напрузі до 250 В. Витрати енергії на знімання одного кілограму металу становлять 40 -50 кВт год. Цим методом можна обробляти будь-

які струмопровідні матеріали. Обробку застосовують при виготовленні елементів штампів, різального інструмента тощо.

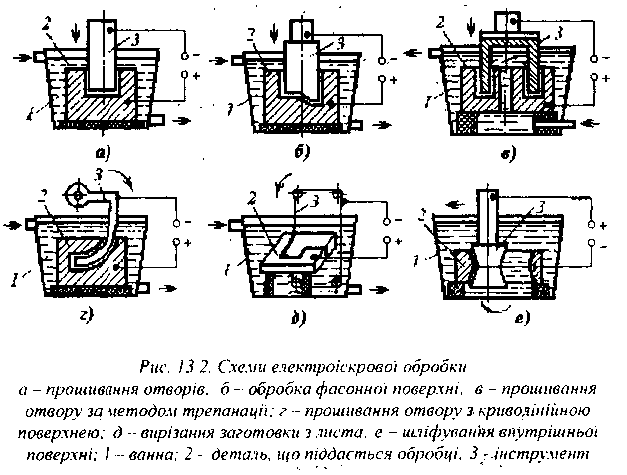

Типові види обробки, які можна виконувати за допомогою електроіскрових установок, показані на рис. 13.2. Роботи виконуються профільованими і непрофільованими інструментами. Матеріалами для виготовлення профільованих інструментів служать графітові матеріали ЗЗГ, ЗЗПГ; мідь МІ, М2; сірий чавун; латунь; алюміній та його сплави. Для виготовлення непрофільованих електродів-інструментів використовують тонкий (діаметром 0,05 -03 мм) мідний, латунний і вольфрамовий дроти.

Обробка виконується у ваннах, заповнених діелектричною рідиною (гас, дизельне паливо, індустріальне мастило), яка призначена для охолодження і видалення продуктів зношування електродів.

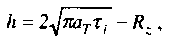

У промисловості виготовляють верстати для , електроіскрової обробки, які дозволяють обробляти заготовки з габаритами до 150x300x70 мм. Продуктивність роботи верстатів сягає до 10 мм3/хв. Ці верстати дають змогу отримати шорсткість поверхні при чорновій обробці Ra=2,5 - 80 мкм (менші значення належать до виробів з твердих сплавів, а більші - до сталей), а при чистовій - Ra=0,3-2,5 мкм. Точність чорнової обробки знаходиться в межах від 0,08 до 0,5 мм, а чистової - від 0,005 до 0,05. Глибина дефектного шару матеріалу її, що був підданий обробці,

де ат - теплопровідність матеріалу, який піддається обробці; τi -тривалість імпульсів.

Значення h при чорновій обробці знаходиться в межах від 0,1 до 1,0 мм, а при чистовій - від 0,08 до 0,35 мм.

Електроімпульсна обробка основана на використанні імпульсних дугових розрядів великої тривалості (0,1 - 100 мкс), великої енергії (до декількох десятків джоулів) і малої скважності (до 5). Для зменшування зношування електрода-інструмента обробка у відмінності від електроіскрової здійснюється при зворотній полярності, тобто, заготовка є катодом, а інструмент - анодом.

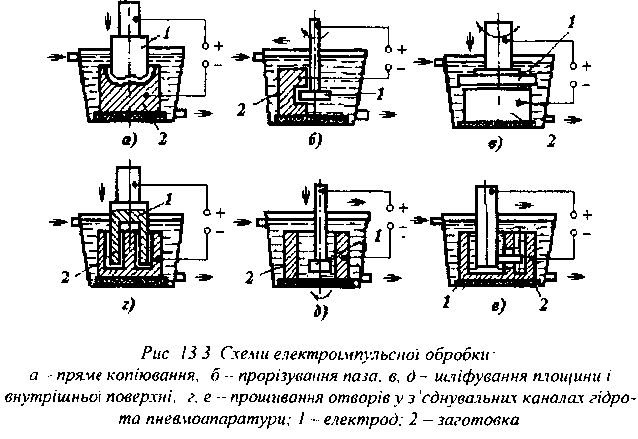

На рис. 13.3 зображені схеми, які ілюструють технологічні можливості електроімпульсної обробки. Метод застосовується для обробки штампів, прес-форм, ливарних форм, отримання площин складної конфігурації в деталях, виконаних із загартованих сталей, твердих сплавів та інших струмопровідних матеріалів, які важко піддаються обробці.

Електроди-інструменти виготовляють з міді, латуні, алюмінієвих сплавів Д1, АК7, АЛЗ, АЛ5, сірого чавуну та спеціальних графітових матеріалів ЭЭГ.

Робочими рідинами застосовують індустріальне мастило, трансформаторне мастило і дизельне паливо. Для підвищення ефективності процесу і зменшення зношування електрода-інструмента використовують примусове прокачування робочої рідини.

Залежно від моделі верстата, який застосовано для обробки, маса деталей, що піддаються обробці, може сягати 50 - 4000 кг. Шорсткість оброблених поверхонь знаходиться в межах 0,8 - 2,5 мкм.

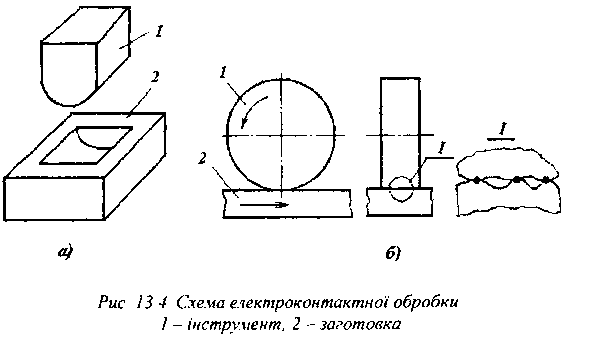

Електроконтактна обробка базується на механічному руйнуванні або зміні форми металевих поверхонь, які виконуються одночасно з нагріванням або розплавленням цих поверхонь електричним струмом.

Руйнування поверхні заготовки при обробці з напругою більше 10 В відбувається внаслідок електродугового процесу в місці контакту мікронерівностей поверхонь електрода-інструмента і електрода-заго-товки(рис. 13.4).

Особливістю цього методу обробки є велика продуктивність процесу (до 3000 мм3/с) при низькій якості обробки (R=20-80 мкм, глибина мікротріщин до 0,3 - 0,5 мм, наявність напливів на краях поверхні, підданій обробці).

Електроконтактну обробку можна виконувати в повітряному і рідкому середовищах. Метод застосовується в основному для обробки великогабаритних виробів, наприклад, для зачищування ливарних поверхонь і зварювальних швів.

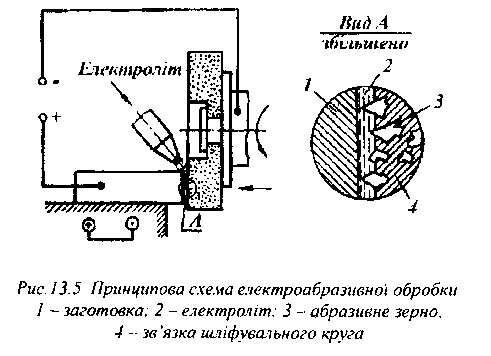

Електроабразивна обробка виконується за допомогою шліфувальних кругів, виконаних на струмопровідній зв’язці. Принципова схема електроабразивної обробки показана на рис. 13.5. Між заготовкою-анодом і шліфувальним кругом-катодом подається електроліт, кругу надається обертовий рух, а заготовці - зворотно-поступальний.

Електроабразивну обробку широко застосовують при плоскому і круглому шліфуванні твердих сплавів, швидкорізальних, конструкційних і жароміцних сталей; шліфуванні профільних пазів, шліців, сферичних поверхонь; заточуванні різальних інструментів. Електроабразивне шліфування порівняно зі звичайним дає змогу значно зменшити зусилля і температуру в зоні обробки, що сприяє підвищенню якості оброблених поверхонь.

Електролітами використовують розчини нейтральних солей з додаванням інгібіторів для надання їм антикорозійних властивостей

Знімання матеріалу сягає до 4500 мм3/хв, а шорсткість поверхні -Ra = 0,16-2,5 мкм.