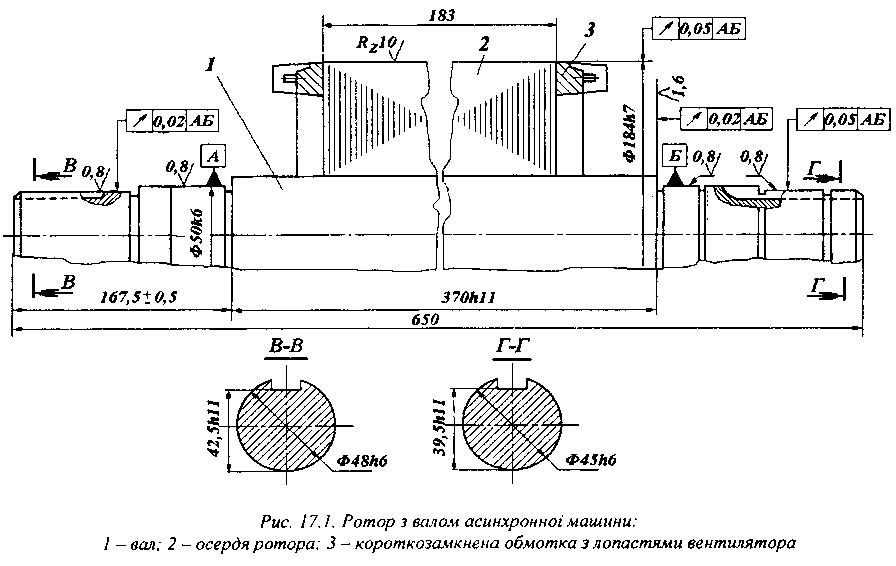

17.1.1. Виготовлення валів електричних машин малої та середньої' потужності

Вали електричних машин малої та середньої потужності, як правило, виготовляють з вуглецевої сталі марки 45, а для виготовлення валів, які мають велике навантаження, використовують леговані сталі, наприклад, марок 20ХНЗА або 30ХГСА. Для отримання дрібнозернистої структури сталі заготовки валів можна піддавати нормалізації

Заготовками для валів можуть бути циліндричний прокат або прокат змінного профілю, отриманий методами поперечно-гвинтового або і поперечно-клинового вальцювання.

Найпростішим, а тому і найпоширенішим, способом отримування заготовок є різання циліндричного прокату на вимірні заготовки, що можна здійснити на фрезерних чи абразивних відрізних верстатах або рубанням на пресах.

Під час нарізання заготовок на фрезерних верстатах важко отри- , мати необхідну точність до довжині заготовки, а також задовільну шорсткість торців, що спричиняє необхідність введення .додаткових технологічних операцій, пов’язаних з обробкою торців.

Абразивне різання забезпечує високу продуктивність праці та високу якість заготовок. Завдяки цьому цей спосіб нарізання заготовок поширений т підприємствах багатьох країн світу. До недоліків способу належать великі витрати абразивних матеріалів.

Рубання заготовок на пресах є найбільш продуктивним способом отримання заготовок, але воно супроводжується деформуванням кінців заготовок, утворенням вм’ятин на їх циліндричних частинах, а торці мають косий зріз. Внаслідок цього збільшуються витрати матеріалу та зростає трудомісткість подальшої обробки.

Обробка циліндричних поверхонь деталей електромеханічних перетворювачів загального призначення виконується за 7 - 9 кваліте-тами точності, а для пристроїв з високими вимогами до їх якості ~ за 6-7 квалітегами. Шорсткість таких поверхонь сягає Ra = 0,32 - 0,16 мкм. Лінійні розміри циліндричних поверхонь, які визначають взаємне розташування активних елементів, як правило, мають точність не вище 9-11 квалітетів, інші лінійні розміри виконуються за 12-14 кваліте-тами. Обробка плоских поверхонь деталей, які сполучаються з іншими, залежно від типу посадки, виконується за 8-10 квалітетами, інші плоскі поверхні обробляються за 12 - 14 квалітетами.

Технологічний процес обробки валів суттєво залежить від типу виробництва

У масовому виробництві кінцеву обробку здійснюють центровим або безцентровим способами шліфування.

Обробка валів на безцентрових шліфувальних верстатах забезпечує значне підвищення продуктивності праці. Недоліком такого способу

обробки є те, що здебільшого наявність центрових отворів є обов’язковою умовою. Це зумовлено тим, що центрові отвори використовуються на подальших операціях технологічного процесу виготовлення, а також при ремонті машин. Крім того, переналагоджування безцентрових шліфувальних верстатів значно складніше, ніж центрових, особливо у випадках, коли висуваються підвищені вимоги до точності діаметральних розмірів посадкових поверхонь.

Як вже було зазначено вище, обробка валів залежить від низки чинників, тому вони можуть відрізнятися один від одного.

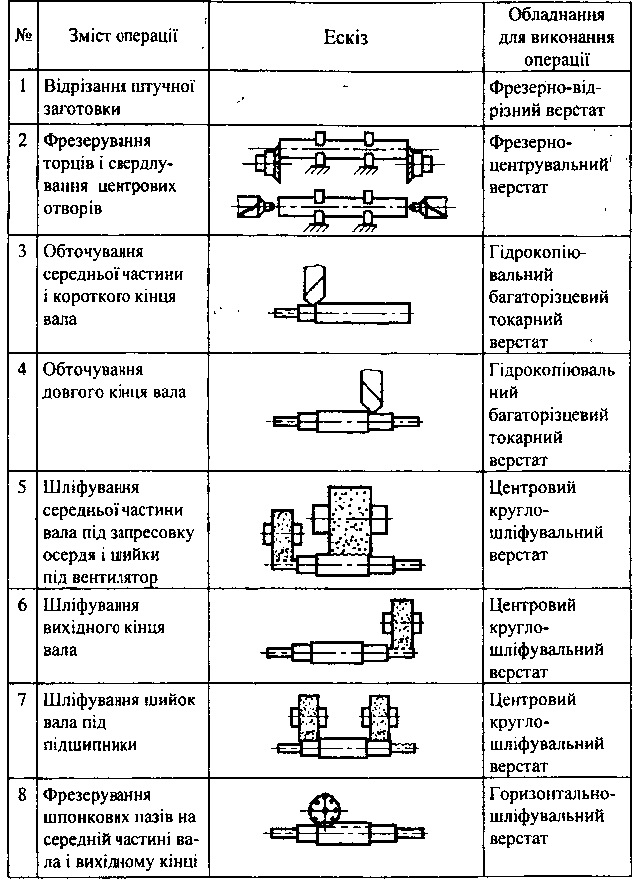

У табл. 17.1 наведено приклад типового технологічного процесу виготовлення вала асинхронного двигуна невеликої потужності.

Наведену в табл. 17.1 технологію виготовлення вала можна використати лише в тих випадках, коли при запресовуванні вала в ротор не виникає значних зусиль, які можуть призвести до пластичного деформування вала.

Таблиця 17.1

Виготовлення вала асинхронного двигуна невеликої потужності

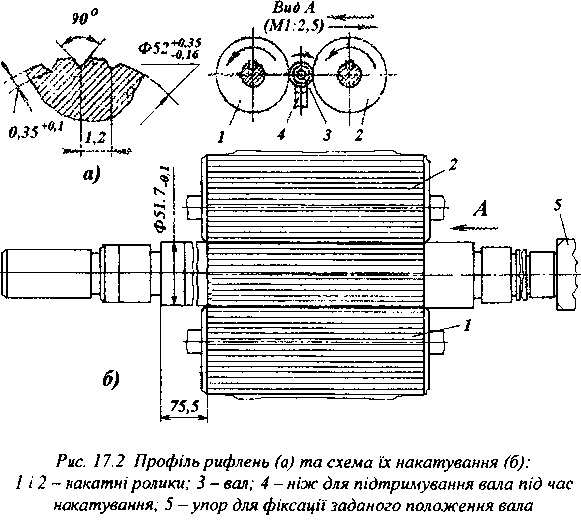

Для зменшення зусиль пресування на середній частині вала можна виконувати накатування рифлень (рис. 17.2), яке здійснюється на накатних напівавтоматах або автоматах. Процес виконується при примусовому обертанні накатних роликів 1 і 2 та їх радіальному переміщенні

У випадках, коли вали мають малу жорсткість і можуть бути зігнуті під час запресовування в ротор, кінцева обробка шийок валів під підшипники і вихідного кінця здійснюється після запресовування і технологічний процес стає відмінним від наведеного в табл 17.1. Наприклад при виготовленні валів електродвигунів для пральних машин на заводі в м.Грюнхайне (Німеччина) використовується така технологічна послідовність:

• відрубування вимірної заготовки;

• нагрівання заготовки і поперечно-клинове прокатування з мінімальними припусками на подальшу механічну обробку, що дозволяє виключити токарну обробку циліндричних поверхонь вала;

• фрезерування торців у розмір;

• очищення заготовки від окалини і зняття задирок, які утворилися під час фрезерування;

• чорнове шліфування вихідного кінця вала, посадкової поверхні під вентилятор, шийок підшипників і середньої частини вала, призначеної для встановлення ротора;

• підрізання на токарному верстаті упорних торців і прорізування канавки під кільцеву шпонку;

• фрезерування шпонкових канавок;

• накатування рифлень на середній частині вала і різі на вихідному кінці вала;

• запресовування вала в ротор;

• чистове шліфування вихідного кінця вала, посадкової поверхні під вентилятор і шийок підшипників.