17.3.2. Обробка кулачків

Кулачкові механізми застосовують для механічного відтворення математичних функцій, автоматичного замикання та розмикання електричних кіл, перетворення обертового руху в поступальний за заданим законом, керування рухом робочих органів за заданою програмою.

Вибір матеріалу для виготовлення кулачків визначається заданою надійністю і довготривалістю їх роботи, що залежить переважно від зношування робочих поверхонь кулачків. З цією метою використовують сталі марок 35, 45, 30Х, 35Х, які піддаються поверхневому загартуванню; високовуглецеві сталі У8, У8А, У10, У10А; високолего-вані сталі ШХ15, 12ХНЗА, 38ХМЮА; кольорові сплави (бронзи, латуні); пластмаси та інші неметалеві матеріали.

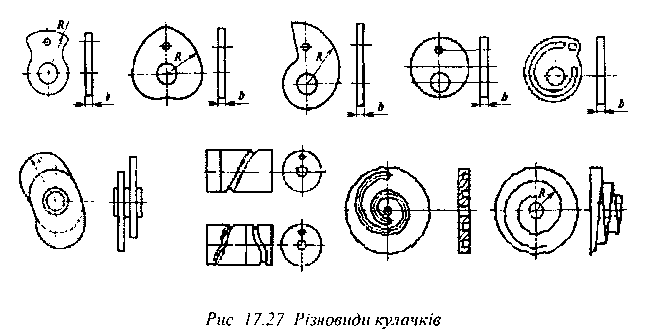

У техніці застосовують кулачки різних видів, приклади яких зображені нарис. 17.27.

При виготовленні кулачків необхідно забезпечити такі основні вимоги: точність відтворення робочої криволінійної поверхні, точність розташування робочої поверхні відносно посадкових поверхонь* твердість і зносостійкість робочої поверхні, малу шорсткість робочої поверхні.

Основні етапи технологічного процесу виготовлення кулачків:

•заготівельна операція, яка може бути штампуванням, пресуванням. вигинанням за допомоіою різних видів різання матеріалів, внаслідок чого отримується заготовка, форма і розміри якої максимально наближені до форми і розмірів готового кулачка;

• попередня механічна обробка, під час проведення якої виконується обробка посадкових поверхонь, які будуть використані базами при обробці робочої поверхні;

•обробка робочої поверхні, яка виконується ручною доводкою за профільними шаблонами, фрезеруванням на верстатах з числовим програмний керуванням, шліфуванням за таблицями або координатами, фрезеруванням за копіром, довбанням на зубодовбальних верстатах та іншими методами, що забезпечують отримання заданого профілю і розмірів кулачків;

• термічна обробка (здебільшого цементування з подальшим загартуванням);

• опоряджування робочої поверхні, яке, як правило, виконується вручну методами шліфування вільними абразивами, притиранням, обкатуванням тощо.