19.1.1. Виготовлення литих підшипникових щитів

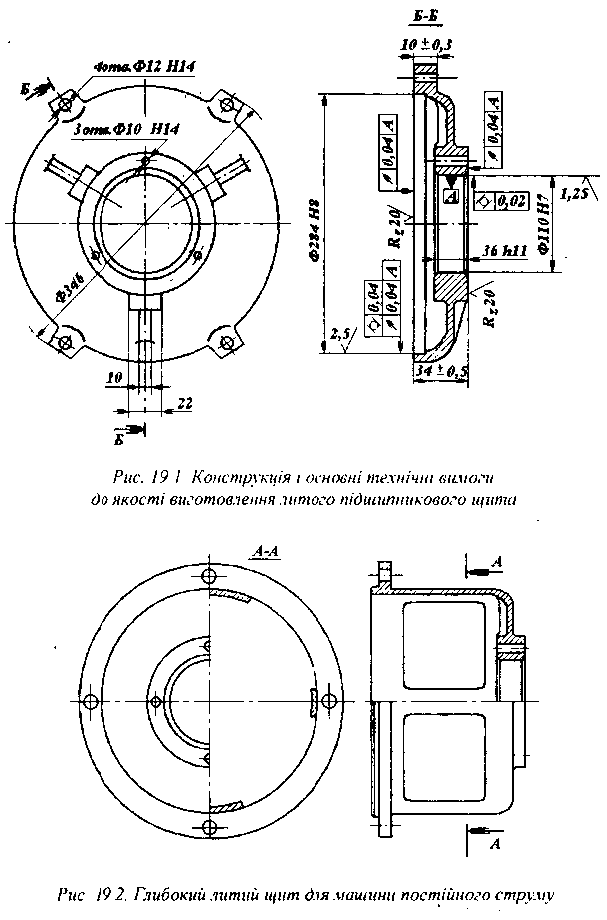

Найбільш поширеними для електричних машин потужністю до 100 кВт є литі підшипникові щити, виготовлені з сірого чавуну. Форма

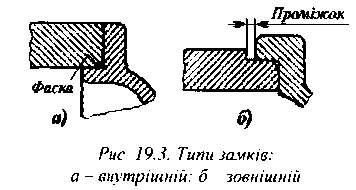

відливок, особливо для машин закритого виконання (ступінь захисту ІР-44 і 1Р-56), досить проста (рис. 19.1), що дозволяє виготовляти їх на автоматизованих ливарних лініях. Дещо складнішим є виготовлення щитів для машин захищеного виконання і глибоких щитів, наприклад, для машин постійного струму (рис. 19.2), що пояснюється наявністю вікон і перемичок.

Заготовки щитів з алюмінію та його сплавів, як правило, виготовляються методами лиття під тиском, що забезпечує мінімальні припуски на обробку. Недоліками таких щитів є мала жорсткість, висока собівартість і погана ремонтопридатність Останнє зумовлене малою твердістю матеріалу. Щити з алюмінієвих сплавів витримують не більше двох-трьох розбирань, після чого порушується посадка щита в корпус. Посадкове гніздо підшипника зношується досить швидко, навіть, без розбирань машини. Тому такі щити потрібно виготовляти зі сталевою втулкою для посадки підшипника. Вони мають досить обмежене використання, наприклад, у машинах з висотою осі обертання до 90 мм.

Задане положення підшипникових щитів на корпусі досягається за допомогою внутрішніх замків, коли щит входить всередину корпусу (рис. 19.3, а) або зовнішніх замків, коли щит охоплює корпус (рис. 19.3, б). Обробка замків повинна виконуватися з великою точністю і високою чистотою спряжених поверхонь.

У деяких випадках для спрощення операції демонтажу щитів, наприклад, при виконанні ремонтних робіт, в них виконуються різеві отвори, в які при зніманні щитів вкручуються болти (рис. 19.4).

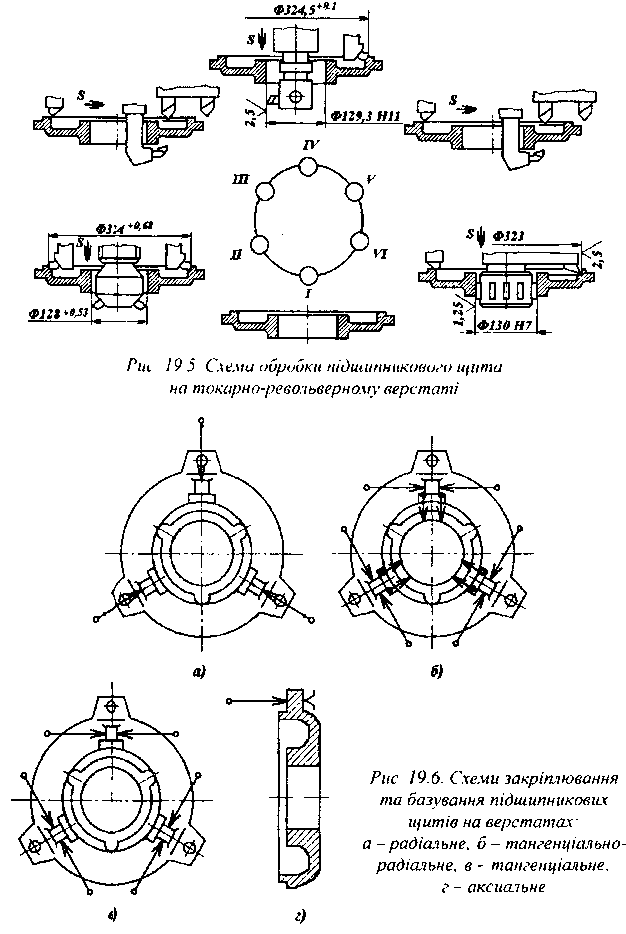

Токарну обробку литих підшипникових щитів можна здійснювати на токарно-револьверних верстатах з використанням стандартних і спеціальних різальних інструментів. Приклад такої обробки показаний на рис. 19.5.

Базування та закріплювання щитів на токарних верстатах можна здійснювати за одною з чотирьох схем, показаних на рис. 19.6. Кожна з цих схем має свої переваги і недоліки, що необхідно враховувати при розробці технологічних процесів їх обробки. Найбільшу точність обробки при найменшій шорсткості поверхонь забезпечує тангенціальне закріплювання, але воно вимагає застосування нестандартних патронів.

Під час обробки литих підшипникових щитів у масовому виробництві широко застосовують агрегатні верстати, що дає можливість збільшити продуктивність праці та підвищити якість обробки.

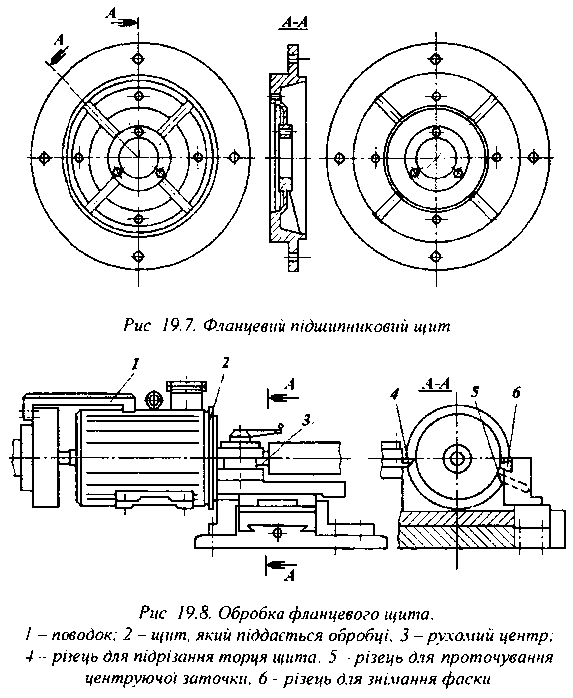

Фланцеві щити є особливим різновидом литих підшипникових щитів (рис. 19.7), які є дуже відповідальною деталлю електричних машин Це пояснюється тим, що розмір центруючої заточки фланця, її неспів-вісність з отвором під підшипник і торцеве биття фланця визначають точність розташування осі машини відносно механізму, з яким вона працює.

Жорсткі вимоги до згаданих елементів фланцевого щита, які потрібно забезпечити на готовій машині, не можуть бути гарантовано досягнуті, якщо його обробку виконувати до складання машини. Тому кінцеву обробку фланцевих щитів виконують на складеній машині яка встановлюється в центрах токарного верстата Як технологічні бази використовують центрові отвори на валу. Схема обробки фланцевого щита показана на рис. 19.8.