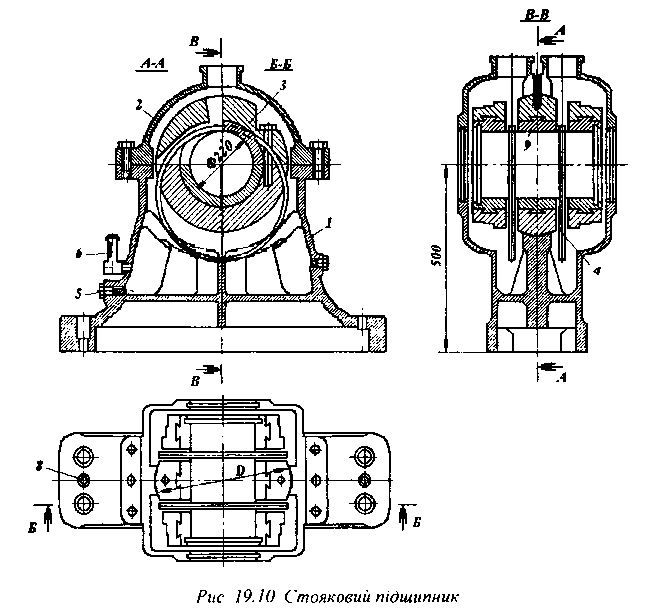

19.2. Виготовлення стоякових підшипників

Стояковий підшипник (рис. 19.10) складається зі стояка 1, знімної головки 2 і роз’ємного вкладиша 3. Для змащування ковзного підшипника, як правило, використовується турбінне мастило, яке поддється в нього під тиском або за допомогою мастильних кілець 4. У нижній частині мастильних камер стояка підшипника розташовано отвір 5 для зливання мастила, а над ним встановлено покажчик рівня мастила 6. Вкладиш спирається на кульову опору діаметром Д, що забезпечує можливість самовстановлення вкладиша Для запобігання провертання вкладиша в його верхню частину вкручується стопорний штифт 7. Точне положення стояка відносно статора забезпечується ко-нічними штифтами 8. Робоча поверхня вкладиша покрита антифрикційним матеріалом 9. Таким матеріалом, як правило, використовують високоолов'янисті сплави - бабіти.

Механічна обробка корпусних деталей стоякового підшипника починається з чорнової фрезерної обробки підошви стояка і площин прилягання головки до стояка Після цього за розміткою виконується свердлування отворів в підошві стояка та отворів для закріплювання головки на стояку. Зібраний стояк піддається чорновому розточуванню, яке можна виконувати на розточувальних або токарно-карусельному верстатах. Після чорнової обробки стояк розбирається і піддається термічній обробці, що конче потрібне для запобігання виникнення

деформацій деталей стояка, які стають причиною просочування мастила під час роботи підшипника. По закінченню термообробки поверхні, які прилягають до стояка, піддають напівчистовій обробці на фрезерних або токарно-карусельних верстатах, а чистову обробку цих поверхонь здійснюють методами шліфування.

Головка підшипника встановлюється на стояк і закріплюється болтами, здійснюється штифтування. Розточування отворів виконуєте ся на токарно-карусельному або розточувальному верстатах. Для попереднього розточування кульової опорної поверхні стояка використовується спеціальний розточувальний пристрій, який забезпечує отримання сферичної поверхні з припуском 0,2 - 0,4 мм на діаметр. Кінцевий розмір і задана шорсткість сферичної поверхні досягається методами шліфування. Високої якості виконання зазначених робіт можна досягнути при використанні верстатів з числовим програмним керуванням.

Вкладиш, зібраний з двох половинок, піддають токарній обробці. Під час цієї обробки виконується чистове розточування внутрішнього отвору вкладиша і проточування канавок, які в поперечному перетині мають форму “ластівкового хвоста’', призначених для покращання зчіплювання бабіту зі сталлю.

Заливання вкладишів бабітом, як правило, здійснюється відцентровим способом. Внутрішня поверхня вкладиша перед заливанням знежирюється, покривається шаром захисної пасти (крейда, рідке скло і вода), після чого виконується лудження цієї поверхні. Якість заливання бабіту до вкладиша, а саме, надійність зчіплювання бабіту і сталі піддається контролю.

Наступна механічна обробка залитих вкладишів полягає в розточуванні внутрішнього отвору та обробці опорної сферичної поверхні