15.4. Теплова обробка сировини

Деякі види плодоовочевої сировини перед різанням і подрібненням потребують теплової обробки, яку проводять різними способами: у гарячій воді; водних розчинах солі, лугу, кислоти;, гарячих рослинних чи тваринних жирах; парою. В результаті теплової обробки інак-тивуються ферменти, підвищується харчова цінність, поліпшуються

органолептичні показники продукції, змінюються її структурно-механічні властивості (розм'якшуються тканини, збільшуються чи зменшуються об'єм і маса, збільшується проникність клітин).

Залежно від мети теплової обробки її здійснюють бланшуванням, розварюванням, підігріванням, обжарюванням, пасеруванням.

Бланшування. Цей термін походить від франц. бланшир — білити, мити, поливати окропом. Його здійснюють парою або киплячою водою. Основна мета бланшування — руйнування ферментів, збільшення проникності протоплазми клітин, що необхідно для варіння варення та поліпшення смаку, зменшення кількості мікрофлори, часткового видалення із сировини повітря, а з ним і кисню. Однак процес інактивації ферментів залежить від вмісту у плодах білків, для чого достатньо прогріти плоди до 70 — 75 °С. Інактивація ферментів впливає на колір продукту, що важливо для світлозабарв-лених зерняткових плодів, у яких окислювальні ферменти викликають потемніння м'якоті при їх очищенні та різанні. Інактивація ферментів краще відбувається у кислому середовищі (0,1 - 0,2 %-му розчині лимонної чи винної кислоти).

У дуже кислих плодів (деяких сортів яблук) частина протопектину може перетворюватися на розчинний пектин, і тоді плоди дуже розварюються. Для запобігання цьому плоди бланшують у 35 %-му розчині цукрового сиропу з температурою 80 - 90 °С протягом 4 — 5 хв. Потім сироп використовують для приготування заливки. Вода для бланшування повинна мати нормальну твердість і не містити хлору. Для бланшування зеленого горошку потрібна м'яка вода. Режими обробки різних плодів неоднакові. Наприклад, плоди з ніжною шкіркою бланшують при температурі 80 °С, яблука 80 — 95 °С при експозиції 2 — 3 хв, огірки, персики 1 — 2 хв, айву, груші 10 — 15 хв.

Бланшуванням столових буряків досягають розм'якшення тканин та збереження їх кольору. Для цього треба зруйнувати фермент тирозиназу, оскільки при його дії (окисленні) утворюються мелано-їдини, що викликає побуріння м'якоті буряків. Буряки бланшують водяною парою в автоклаві при 120 °С або в безперервнодіючих ошпарювачах протягом 15 - 20 хв. Після обробки буряків шкірочка легко відокремлюється, при різанні поверхня зрізу рівна, шматочки зберігають свою форму.

Забарвлення зелених, білих і червоно-фіолетових овочів змінюється, оскільки відбувається взаємодія хлорофілу з органічними кислотами або солями кислот, які є в клітинному соці, з утворенням фосфофітину, що призводить до побуріння. Зелені овочі краще бланшувати твердою водою, тому що її солі кальцію і магнію нейтралізують частину органічних кислот клітинного соку. Бланшуванням

цвітної капусти досягають її відбілювання завдяки руйнуванню барвників жовтуватого та зеленуватого кольору.

Розм'якшують сировину бланшуванням для того, щоб полегшити подальші операції, щільніше вкласти продукцію в тару. Сировина розм'якшується внаслідок гідролізу протопектину, який сприяє одержанню желеподібної консистенції. Ступінь розм'якшення залежить також від вмісту у плодах органічних кислот: чим їх більше, тим менше часу треба для розм'якшення тканин.

У бланшованих огірків після видалення з тканини повітря відбувається її ущільнення, що сприяє кращому вкладанню їх у тару. Крім того, огірки набувають хрусткої консистенції.

Деякі об'єкти консервування від бланшування збільшуються у 2 - 2,5 раза (квасоля, горох, рис, перлова крупа, соєві боби).

Бланшуванням баклажанів у 1,5-2 %-му розчині їдкого натру видаляють з них гіркоту. Нестійкі сірчисті сполуки біло- та червоноголової капусти видаляють за 1 — 2 хв киплячою водою, а з суцвіть цвітної капусти — за 2 — 3 хв, глікозиди із стебел спаржі — 2 %-м киплячим розчином кухонної солі за 1 — 2 хв.

Проникність клітинної оболонки плодів та овочів, з яких виготовляють компоти, варення, джеми, соки, збільшують, бланшуючи плоди в цукровому сиропі: сливи — у 25 %-му, яблука — у 35 %-му. Щоб збільшити вихід соку із слив, малини, смородини, аґрусу, їх бланшують водою або парою з температурою 85 °С, використовуючи бланшувальну воду кілька разів. Потім цю воду використовують для виготовлення сиропу. Бланшування швидко проводять на стрічкових конвеєрах. Недобланшовані плоди дають бомбаж, переблан-шовані — розварюються. Щоб запобігти розварюваності, після бланшування продукцію зразу охолоджують.

Для бланшування використовують машини періодичної і безперервної дії: бланшувачі, ошпарювачі, підігрівачі. Для їх роботи використовують атмосферний тиск або вакуум.

У бланшувачів періодичної дії робочим органом є двостінний котел, між стінками якого під тиском подається пара. Всередину котла заливають бланшувальну воду чи розчин, куди занурюють на певний час плоди або овочі в сітках.

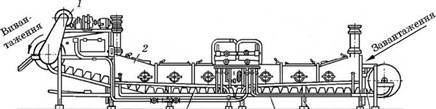

Для обробки солодкого перцю, картоплі, яблук найчастіше використовують парові стрічкові бланшувачі, а зеленого горошку, моркви, картоплі — ковшові (ванна з ковшовою стрічкою). Над і під нею розміщені барботери, по яких подається пара (рис. 23). Зверху ванна накрита знімними кришками.

Бланшувачі типу БКП використовують для бланшування різаної продукції парою. Продукція конвеєром подається у камеру одночасно з парою. Напередодні та після бланшування її споліскують водою

Рис. 23. Бланшувальний ковшовий БК:

1 — привод; 2 — тунель; 3 — водопровід; 4 — паропровід; 5 — каркас; 6— ковшовий конвеєр

з душових пристроїв. Тривалість бланшування регулюють кількістю обертів барабана за 1 хв.

Бланшувачі карусельного шнекового типу випускають з горизонтальним шнеком для бланшування водою чи з вертикальним або похилим шнеком — для бланшування парою. Пара подається пустотілим шнеком.

Для зруйнування структури тканин і полегшення протирання плодоовочевої сировини при виготовленні пюре, соків з м'якоттю, повидла, консервів для дитячого харчування її розварюють за допомогою ошпарювачів різних типів.

Шнекові ошпарювачі використовують для розварювання кісточкових і зерняткових плодів. Недоліком їх є розрідження продукту внаслідок змішування з конденсатом.

Шахтні ошпарювачі мають вигляд шахти висотою до 3 м з вертикальними барботерами всередині, парою з яких обробляють сировину, що надходить у шахту. Трубні ошпарювачі виготовлені у вигляді безперервно діючої установки УРС: спочатку в трубі обробляється продукція, що подається насосом, а далі вона надходить у розширювальну місткість, в якій витримується 4 — 6 хв, після чого через переливну трубу потрапляє на протирочну машину.

При виробництві консервів для дитячого харчування використовують дигестори — закриті ошпарювачі періодичної дії, в які одночасно завантажується 2 т сировини. В них спочатку подають пару для розм'якшення сировини, а потім вмикають мішалку. Тривалість розварювання при 100 - 120 °С залежно від виду продукції становить 15 — 25 хв.

Підігріванням чи прогріванням продукту мають на меті: видалення повітря; інактивацію ферментів; розм'якшення тканин і полегшення видалення неїстівних частин сировини (шкірки, насіння) під час виробництва томатопродуктів; збереження пектину в продукті, оскільки без підігрівання значна частина його видаляється з шкіркою при протиранні (пектин у продукції поліпшує її вигляд, надаючи однорідності та запобігаючи розшаруванню); поліпшення санітарного стану сировини (протерту масу перед уварюванням нагрівають до 125 °С і витримують близько 30 с, а потім охолоджують до 75 - 80 °С); підігрівання соків, соусів та іншої продукції при застосуванні стерилізації способом гарячого розливання.

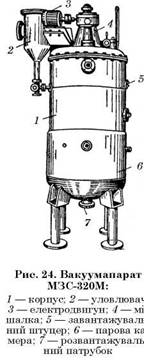

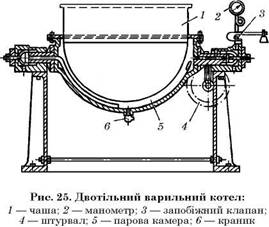

Серед підігрівачів безперервної дії найбільш поширені одно- і двотрубні, спіральні та пластинчасті. В однотрубних (кожухотруб-них) нагрівачах нагрівають подрібнену масу при виробництві пюре та соків. Односекційний трубний вакуум-підігрівач — це трубчастий багатоходовий теплообмінник, на виході якого температура готових продуктів (соків, томатопродукції) становить 90 °С. Нормальна робота всіх підігрівачів забезпечується швидким проходженням продукції по трубах при постійному їх завантаженні Для виготовлення варення, джемів, повидла використовують вакуум-апарати та варильні котли різних конструкцій (рис. 24, 25).

|

|

Стерилізація передбачає повне знищення у продукції високою температурою всіх видів живої мікрофлори. Ще в 60-х роках XIX ст. французький учений Луї Пастер науково обґрунтував технологію консервування і вказав життєдіяльність мікрофлори як причину псування харчових продуктів.

Стерилізація в автоклаві дає змогу вести процес при температурі близько 120 °С

і тиску понад 100 кПа, внаслідок чого спори гинуть. Тривалість стерилізації залежить від виду продукту, місткості тари. Цілі плоди, пюреподібні та густі продукти повільніше нагріваються, ніж рідкі. Для кожного виду консервованої продукції розроблено режими обробки, які виражаються формулою

![]()

де а — тривалість, за яку продукт слід довести до температури стерилізації чи пастеризації; б — тривалість стерилізації чи пастеризації; в — тривалість охолодження продукту до 35 — 40 °С; П — протитиск, t— температура стерилізації чи пастеризації.

Автоклав — це місткість, у яку в металевих сітках опускають герметично укупорену в тару продукцію. Знизу автоклава подається пара круговим барботером і зливається вода. Затаровану продукцію опускають у воду, нагріту до температури не вище різниці між температурою продукту і води на 10 — 12 °С. У верхній кришці автоклава встановлено кран для продування — видалення повітря, термометр і манометр. Після розміщення банок в автоклаві кришку його закривають, парою доводять тиск до потрібного рівня і підтримують його при нагріванні (стерилізації) й охолодженні продукції.

Стерилізація у відкритих ваннах проводиться при 100 °С і тиску 100 кПа. У гірській місцевості на кожні 150 м висоти температура кипіння зменшується на 0,5 °С, тому тривалість стерилізації збільшується.

Обжарювання і пасерування. Обжарювання — надання певних смакових якостей овочам тепловою обробкою у жирі при зменшенні маси більш як на 30 %, а пасерування — обжарювання овочів у жирах при зменшенні маси менш як на 30 %. Для обжарювання чи пасерування використовують обжарювальні печі або плити Крапивіна. Тваринний жир чи олія у процесі обжарювання виконують роль як складових рецептури, так і теплоносія. Тривалість обжарювання (в кожному випадку визначають дослідно) залежить від виду овочів, ступеня їх подрібнення, температури активного шару жиру і становить 5 — 16 хв. Для обжарювання застосовують рафіновані рослинні олії чи тваринні жири. Останні повинні мати певні температуру плавлення і тверднення, коефіцієнт заломлення, в'язкість, густину, йодне і кислотне число та число омилення, органолептичні показники.

Процес обжарювання складається з технологічних, хімічних та фізичних явищ: випаровування вологи; виділення газів; підвищення осмотичного тиску всередині продукції; зміни об'єму, теплоємності, хімічного складу (крохмаль частково перетворюється надекстрин, цукри карамелізуються, кількість пектину збільшується за рахунок протопектину), денатурації окремих клітин. Обжарювання проводять за певної температури, за якої випарювання вологи з поверхні продукції повинно відбуватися швидше, ніж надходження її з внутрішніх шарів. Закінчення обжарювання визначають за станом верхнього шару шматочків продукції, який повинен перетворитись на золотисту шкірочку із специфічними смаком та запахом (це відбувається тоді, коли температура його вища

100 °С). При порушенні режиму якість продукту погіршується

(підгоряння верхньої шкірочки, тоді як внутрішні частини проду

кції залишаються сирими). За низької температури процеси випа

ровування й дифузії врівноважуються, шкірочка не утворюється, а

внутрішні шари стають пухкими й перевареними. Так, для обжа

рювання баклажанів потрібна температура 135 - 140 °С; кабачків

125 - 135; коренеплодів 120 - 125; цибулі 140 °С. Для обжарюван

ня використовують лише рафіновану олію, йодне число якої

101 — 116. Найрівномірніше обжарюються овочі, коли вони повніс

тю занурені в олію.

В автоматичних пароолійних печах (АПМП-1, М-8) теплоносієм є водяна пара. Технологічний процес включає заповнення ванни водою, а нагрівальної камери — олією. Олію попередньо прожарюють 1 год для видалення води, оскільки вона з повітряними бульбашками утворює стійку піну. Після розігрівання олії овочі, завантажені в сітки, розміщують у печі для піджарювання.

У процесі обжарювання змінюються якості олії: внаслідок гідролізу жиру збільшується кислотне число, утворюються вільні жирні кислоти — олеїнова, пальмітинова та гліцерин, який надає олії гіркоти. У свою чергу, гліцерин розкладається на речовини, однією з яких є акролеїн, що легко звітрюється, викликаючи сльозовиділення. З утворенням альдокислот та кетонів посилюється згіркнення олії. Для визначення моменту заміни олії враховують кілька показників: кислотне число, яке для свіжої олії дорівнює 0,4; нормальним при обжарюванні вважається ще число 3, а при 4,5 — її замінюють. Змішувати стару олію із свіжою не рекомендується. Існує коефіцієнт змінюваності олії: відношення добової витрати олії до кількості, що залишилася в печі. Він повинен бути не нижче 1,2 (чим він вищий, тим якість продукції краща).

У печах безперервної дії овочі подають у піч конвеєром «гусяча шия». Воду у водяній оболонці змінюють 1 — 2 рази за добу, температура якої у верхніх шарах не повинна перевищувати 60 °С. На обжарювання витрачається 7 -27 % олії, а на угар з водою та з сітками — 1 %.