17.2.2. Способи сушіння

Відомі різні способи сушіння овочів та плодів: сонячно-повітряне, штучне в сушарках, сублімацією, інфрачервоним випромінюванням.

Сонячно-повітряне сушіння дешевше, але триває довше і висушені продукти забруднені атмосферними пилоподібними часточками. При штучному сушінні використовують підігріте повітря. Сушіння інфрачервоним випромінюванням потребує значних затрат енергії, хоч процес відбувається швидше і висушена продукція має вищу якість.

Сонячно-повітряне сушіння застосовують при температурі навколишнього повітря не менше 30 °С. Майданчики для сушіння влаштовують далі від доріг, обладнують сортувальними столами та вагами. Крім того, тут повинні бути відкриті й закриті навіси, складські приміщення, м'яка та ящикова тара, мішкозашивна машина. Висушену продукцію обробляють у заводських умовах (дезінсекція та очищення). Плоди плодоягідних культур сушать у саду. Стелажі або підноси роблять заввишки 0,3 — 0,4 м, краще із сітки, щоб продукція продувалася з усіх боків. Як правило, майданчики роблять механізованими, щоб стелажі по рейках вивозити з камер сульфітації для сушіння спочатку на сонці, потім — у тіні. Сушіння триває 1 — 2 тижні.

Сушіння абрикос. Висушені дрібноплідні абрикоси з кісточкою називають урюком, без кісточки (видалена після сушіння) — кай-сою, а половинки крупноплідних абрикосів — курагою. Абрикоси сушать 7 — 8 днів, після чого на 10 — 12 днів складають у купи для вирівнювання вологості. Кінець сушіння визначають органолептично: при стисканні в руці висушені плоди легко розділяються, відновлюючи свою форму. Вихід кураги 15 - 30 %, кайси 12 - 25, урюку 30 — 50 % від маси сирих плодів. Вологість 16 — 19 %. Хімічний склад урюку: цукру 40 — 80 %; кислот 1 — 6; втрати каротину — до 16 %.

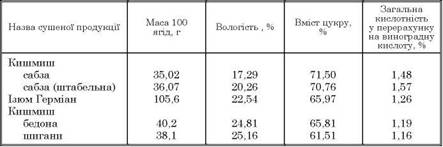

Сушіння винограду. Безкісточкові сорти висушеного винограду називаються кишмишем, а кісточкові —родзинками (ізюмом). Залежно від місця сушіння розрізняють такі види виноградної сировини: бедона (висушений на сонці), сояги (висушений у тіні), сабза (перед сушінням оброблений 0,5 %-м розчином лугу та висушений

на сонці). В кишмишних сортах винограду 20 — 25 % сухих речовин, ізюмних 20 —22 %. Перед сушінням виноград обкурюють сірчистим ангідридом (30 — 40 г/м3) і обробляють 0,3 — 0,4 %-м киплячим розчином лугу, що зумовлює утворення на плодах тріщин у вигляді сітки і прискорює процес сушіння. Великі грона розрізають на частини. Через 6 — 8 діб, коли ягоди потемніють, їх перевертають і залишають ще на 6 — 8 діб. Сушать до вологості 18 %. Вихід становить 27 — 32 % кишмишних та 26 — 27 % ізюмних сортів від мас сировини.

Сушіння інжиру. Вибирають дозрілий інжир, підв'ялений, вирівняний, з тонкою еластичною шкіркою, невеликою кількістю насіння, великою м'якоттю. На решетах за 3 — 4 дні на сонці при 30 — 40° C утворюється шкірочка. Потім інжир досушують до вологості 22 — 24 % у невеликих штабелях. Пізніше, протягом 3 — 5 міс, у продукції відбувається перерозподіл вологи, і тільки тоді визначають остаточну її готовність.

Сушіння хурми. Плоди для сушіння збирають, залишаючи Т-подібну форму гілочки. Їх очищають і прив'язують шпагатом на жердинах так, щоб вони не торкались один одного. На стелажах хурму сушать розрізаною.

Штучне сушіння картоплі, овочів та плодоягідних культур проводиться гарячим теплоносієм (повітрям, інфрачервоним випромінюванням) або при пониженому тиску, у вакуумі в розпилювальних сушарках (сушена продукція має крупнопористу структуру, що полегшує її відновлення при одержанні сухого овочевого пюре, яке використовується як компонент для дитячого чи дієтичного харчування). Сушіння може бути контактним (зневоднення на валкових сушарках) та сублімаційним (заморожування у вакуумі з подальшим видаленням льоду).

Сушильні камери, у яких використовується гаряче повітря чи підігріта пара, бувають шафного, тунельного, канального, стрічкового типів.

Шафні сушарки обладнані примусовою вентиляцією, за якої повітря подається із швидкістю 0,4 — 0,6 м/с. Продукцію вміщують на ситах, натягнутих на дерев'яні рами. Повітря подається знизу, проходить крізь сита і виходить у витяжну трубу. На нижніх ситах температура завжди нижча, тому їх періодично міняють місцями.

Тунельні сушарки зроблені з цегли у вигляді каналу, в який надходить теплоносій (повітря з топковими газами) і по якому переміщуються візки з установленими на них ситами з різаною продукцією. Тривалість сушіння 12 — 24 год.

Найпоширеніші стрічкові сушарки, всередині металевого корпусу яких є 4 — 5 сітчастих конвеєрних стрічок з корозійностійкої сталі. Чотири стрічки завантажують тільки з торцевого боку, а п'яту — з різних боків. Під кожною стрічкою встановлено калорифер, індивідуальний привод та варіатор швидкостей. Найшвидше волога видаляється на тих стрічках, на яких сировина свіжа, тому швидкість руху їх найбільша. Перша стрічка рухається від місця навантаження, друга — у зворотний бік і на неї перевантажується сировина з першої стрічки і т.д. Сировина розпушуються ворушилками. Машина ПКС-20 має чотири стрічки загальною поверхнею 20 м2 і продуктивністю 1 т за добу. Парові п'ятистрічкові сушарки СПЛ-4Г мають різну продуктивність і площу сітчастих стрічок. Цикл сушіння 200 хв, продуктивність за добу при сушінні яблук — 400 кг, абрикос без кісточок — 200 кг.

У сушарки СПГ-4Г-90 калорифери розміщені під кожною стрічкою, обладнані регулювальними вентилями подачі пари та конден-сатовідвідниками, що дає змогу змінювати температуру сушіння продукції на кожній стрічці. Вологе повітря в сушарках СПГ-4Г-90, СПК-4Г-45 та КСА-80 (чотиристрічкова) видаляється вентиляторами, тоді як в інших типах сушарок — припливно-витяжною вентиляцією.

Стрічки сушарок мають індивідуальні приводи і варіатори швидкостей. У п'ятистрічкових сушарках при потребі нижню стрічку використовують для охолодження сушеної продукції.

Для сушіння абрикосів, винограду, яблук і груш застосовують конвеєрні стрічкові сушарки СКО-90, ЗКО-90М, які працюють за принципом конвективного сушіння, мають примусову циркуляцію повітря (атмосферне повітря змішується з топковими газами), періодично завантажуються й розвантажуються.

На тунельних сушарках «Чачак» (Молдова) встановлено калорифери, тому, на відміну від сушарки югославської фірми ЦЕР, продукти висушування в них не контактують з топковими газами.

Останнім часом для сушіння продукції почали використовувати теплоту інфрачервоного випромінювання, джерелом якого є лампи КГ220 В-100 Вт або трубчасті випромінювачі. Порізані на шматочки або цілі дрібні плоди, розміщені у будь-якій місткості, опромінюють лампами або випромінювачами, що розміщені на відстані 35 — 50 см від плодів. Продуктивність установок — до 1 т за зміну, тому раціональне їх використання можливе в умовах невеликих фермерських господарств. Якість продукції, висушеної інфрачервоним випромінюванням, краща, ніж висушеної у сушарках інших типів. Потужність освітлення — близько 6 кВт на 1 м2 поверхні. Промислова установка продуктивністю 760 кг за зміну має таку характеристику: потужність — 92 кг/год; площа листів — 6,6 м2; довжина — 7 м; ширина — 1м; кількість ламп потужністю 1000 Вт — 39 шт., тривалість сушіння із завантажуванням і розвантажуванням — 1 год.

Сублімаційне, або молекулярне, сушіння полягає у видаленні із плодів вологи, яка переходить у кристалічний стан після заморожування продукції під вакуумом, а потім набуває газоподібного стану. Пориста структура висушених сублімаційним сушінням продуктів пояснюється тим, що завдяки швидкому заморожуванню в плодах утворюються дуже дрібні кристали льоду, які не порушують цілісності колоїдної структури клітини. Розрізняють три стадії сублімаційного сушіння: 1) заморожування продукту в камері при мінус 15 °C та різкому зниженні тиску; 2) власне період сублімації, перехід льоду у газоподібний стан; 3) видалення пари за допомогою теплоти. Процес сублімації, залежно від виду продукту, триває 15 — 30 год.

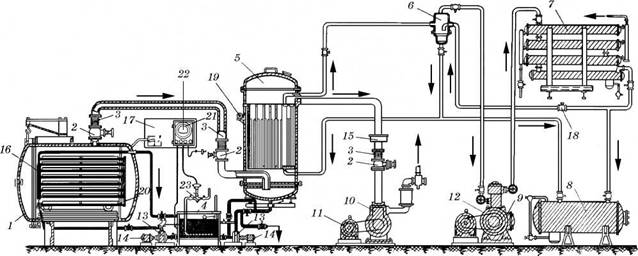

Бувають сублімаційні установки періодичної та безперервної дії. До їх складу входять обладнання для нагрівання води і подавання її у порожнини полиць субліматора (температура води 40 °С); сушильна камера (субліматор), де на ситах тонким шаром розміщена продукція; конденсатор, до якого підводиться охолоджений розсіл; форвакуумний насос (для створення та підтримування вакууму); холодильний компресор (рис. 28).

Несульфітовані плоди завантажують у камеру, вмикають насос для створення вакууму (при температурі мінус 10 — 15 °С у вакуумі випаровується більшість води), потім у конденсатор подають більш холодний розсіл. Якщо температура стінок конденсатора нижча за температуру продукції на 20 — 30 °С, висушування продукту продовжується, а якщо різниця температур зменшується, у порожнини субліматора подають гарячу воду, яка сприяє досушуванню продукції.

Для сублімаційного сушіння відбирають плоди невеликих розмірів та округлої форми (за іншої форми сушіння відбувається нерівномірно). Висушені після сублімації плоди досить гігроскопічні через високопористу структуру, яка збільшує їх сорбційну поверхню. Тому висушену продукцію зберігають у світлозахисній, герметичній тарі, заповненій азотом.

Інтенсифікувати процеси сушіння плодоовочевої продукції можна шляхом використання гарячого потоку повітря, яким підсушувана маса обдувається з усіх боків. За таким принципом працюють сушарки фірми «Комплекс» (Угорщина). Підготовлена продукція (шматочки або цілі плоди розміром близько 1 см) швидко нагрівається повітрям з температурою 100 — 120 °С, яке інактивує ферменти. Далі нагрівання продовжується за нижчої температури, а наприкінці її доводять до 60 — 70 °С. Швидкість подачі повітря становить 5 м/с. Тривалість сушіння 2 — 3 год залежно від виду продукції.

Перспективним є спосіб висушування продукції при температурі 50 — 70 °С до вологості 45 — 55 % з наступним вміщенням її в апарат, де вона нагрівається і всередині неї створюється високий тиск. Після відкривання кришки апарата внаслідок перепаду тиску всередині і зовні продукції вона «вибухає» зсередини, набуваючи високо-пористої структуру, яка потім легко досушується на сушарках до потрібної вологості. Така продукція при кулінарній обробці швидко відновлює свою структуру (за 6 — 10 хв замість 18 — 25 при звичайних способах сушіння).

Рис. 28. Принципова схема сублімаційної установки:

1 — субліматор; 2 — сильфонний вентиль; 3 — сильфон; 4 — бак для гарячої води; 5 — конденсатор-виморожувач; 6 — відокремлювач рідини; 7 — елементний конденсатор; 8 — аміачний ресивер; 9 — компресор; 10 — вакуумний насос;

11, 12, 14 — електродвигуни; 13 — відцентровий насос; 15 — фільтр; 16 — нагрівальні плити; 17 — термовакуумметр; 18 — регулювальний вентиль; 19 — ПРВ-10; 20 — листи з продуктом; 21 — терморегулятор; 22 — термобалон з капіляром;

23 — мембранний виконувальний механізм

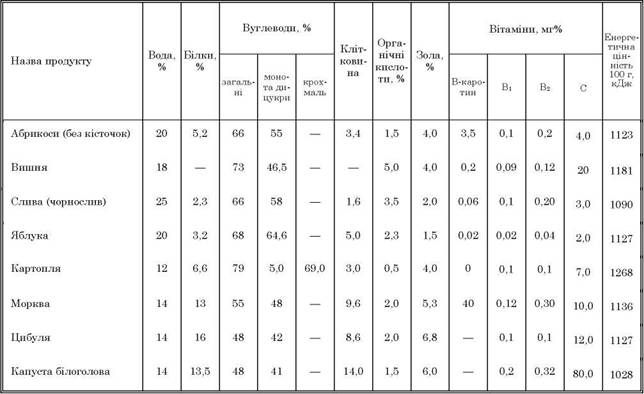

Таблиця 47. Хімічний склад сушених плодів та овочів

Серед способів сушіння з використанням теплоти відоме сушіння (зневоднення) сиропом з високою концентрацією цукру. Підготовлену продукцію, наприклад яблука, нарізають кружальцями, вміщують у 70 %-й сироп з температурою 19 — 20 °С на 12 год. Співвідношення сиропу і плодів становить 4 : 1. Завдяки високому тиску, створеному концентрацією сиропу, останній переходить у клітини, з яких виділяється клітинний сік. Процес дифузії закінчується при встановленні рівноваги концентрації сиропу та клітинного соку всередині тканини. Плоди відокремлюють від сиропу і досушують до необхідної вологості в камерних сушарках при 70 °С.

Вихід та хімічний склад сушеної продукції різних сортів неоднакові. Так, вихід сушених яблук ранніх сортів 13 — 15, а пізніх — 17 — 19 %. За хімічним складом також більш цінні сушені яблука пізніх сортів: цукристість їх 50 — 60 %; кислотність (залежно від сорту) 2 — 3; вміст пектинових речовин 3 — 4,5 %, тоді як у ранніх сортів — відповідно 43 — 45 %, 4,5 — 5,5, 1,2 %. Така тенденція до зміни хімічного складу спостерігається і в різних сортів груш та слив. Якість сушених продуктів залежить і від способу підготовки сировини до сушіння. Наприклад, при бланшуванні слив перед сушінням у висушених сливах сухих речовин на 5 %, а цукру на 10 % більше порівняно з тими, які не бланшували (табл. 47 — 48).

Таблиця 48. Хімічний склад сушеного винограду

Кращими сортами вишень для сушіння є: Гріот остгеймський, Подбєльська, Самсонівка, Любська, Лотівка, Жуковська, Чорнокор-ка та ін. За розміром висушені вишні поділяють на три сорти: відповідно 8; 7 і 6 мм з допуском плодів меншого розміру. Зовнішній вигляд плодів усіх сортів має бути привабливим, вони повинні мати приємний аромат.

Картопляне пюре виробляють сушінням тонкого шару його на валках-барабанах великого діаметра, що рухаються у протилежні

боки та обігріваються зсередини парою. На барабан подається картопляне пюре, а наприкінці обертання барабана на ньому залишається висушена до вологості 4 — 6 % тонка плівка, яку знімають за допомогою ножів.

Картопляна крупка виробляється на струменевих млинах, на яких подрібнена варена картопля висушується у вібруючому потоці стисненого повітря. Її вологість 4 — 6 %. Вона досить міцна, тому не ламається при перевезенні на значні відстані.

У розпилювальних сушарках тонкодиспергований продукт потрапляє в потік гарячого повітря (120 — 180 °С) і майже миттєво висушується. Такі сушарки використовують для сушіння плодоягідних і томатного соків з отриманням порошків. Томатний порошок містить 90 — 96 % сухих речовин, у тому числі 12 % білка, 55 — вуглеводів; 9 % кислот (у перерахунку на яблучну кислоту); до 100 мг% вітаміну С. Енергетична цінність 1,1 МДж в 100 г. Використовується після розбавляння водою.

Усі сушені продукти гігроскопічні, тому їх герметично запаковують у паперову або поліетиленову тару, фанерні, картонні чи дощаті ящики, чотиришарові крафт-мішки. Зберігають у прохолодних, сухих, добре провітрюваних без доступу світла приміщеннях.

Підготовка сировини для штучного сушіння. Білоголову капусту для сушіння беруть з білими листками, вирізають качан і шаткують на локшину завширшки 4 мм, потім бланшують у киплячій воді 3 хв. Після стікання води капусту розкладають на лотки чи решета і сушать при 65 — 70 °С, періодично перемішуючи.

Цибулю висушують на пластівці (інколи з них роблять порошок). Для сушіння використовують солодкі сорти з сильним ароматом (гострі непридатні). Цибулю миють, видаляють верхні луски, зрізають механічним ножем верхню та нижню частини і ріжуть на шматочки завтовшки 3 — 5 мм. У приміщенні, в якому підготовляють цибулю до сушіння, повинна бути добра вентиляція. Цибулю не бланшують. Проводять двоступінчасте сушіння в тунельних сушарках у потоці повітря: перше — при температурі 70 °С, друге — при 57 °С. Сушать до вологості 7 %, після чого досушують у фінішері до вологості 4 %. Вихід готового продукту 11 %.

Найкращі сорти моркви для сушіння — Шантане та Імператорська, які мають оранжево-червоне забарвлення і ніжну м'якоть. Не придатні для сушіння молоді, старі чи потемнілі плоди. Моркву ріжуть кубиками або шматочками, бланшують при 87 — 88 °С протягом 6 — 8 хв, потім сульфітують. Сушать у тунельних сушарках спочатку протягом 7 год до вологості 7 % (температура теплоносія 71 °С), а потім у фінішерах до вологості 4 % (температура теплоносія 48 - 49 °С). Для отримання порошку моркву після подрібнення пресують. Видавлений сік екстрагують для одержання каротину. Масу після пресування пропускають крізь решето, сушать 2 год при частому помішуванні, потім сушать на барабанних (вальцьових) сушарках до вологості 10 — 12 %. У сушених продуктах міститься, %: азотистих речовин — 1,8; жиру — 0,9; клітковини — 4,6; золи — 2,8; декстринів — 12,3; крохмалю — 65,7. Після сушіння масу розмелюють, а борошно використовують при випіканні печива, хліба, приготуванні супів, каш, соусу.

Часник сушать теплоносієм з температурою 60 °С, досушують у фінішері при 37 °С до вологості 5 %. Вихід готової продукції (сушені шматочки чи порошок) 20 — 33 % від маси сировини.

Цитрусові сушать у сублімаційних сушарках. М'якоть, перетворена на тонкодиспергований продукт, потрапляє в потік гарячого повітря (120 — 180 °С), в якому висушується миттєво.

Батат миють, обдають парою під тиском, очищають і бланшують 5 — 7 хв парою з температурою 93 — 98 °С, ріжуть на шматочки чи стовпчики, сушать на стрічкових сушарках безперервної дії товстим шаром без піджарювання та подрібнення. Використовують також і тунельні сушарки, в яких температура 90 °С. Досушують у фінішерах до вологості 5 %. Сушений батат смачніший за картоплю. Використовують його як борошно або варять. Містить 80 % вуглеводів, в тому числі 50 % крохмалю. Для одержання пластівців батат сушать на валкових сушарках після сульфітації. Температура вал-ків-барабанів, на які подається маса, становить 111 — 120 °С, теплоносій має температуру 50 - 54 °С, сушіння триває 20 - 24 с. На 1 кг пластівців потрібно 6 — 7 кг сирого батату. Вологість готового продукту 4 - 6 %.

Столові буряки для сушіння вибирають з добре забарвленою м'якоттю. Після бланшування їх ріжуть на стовпчики і сушать у тунельних або стрічкових сушарках при температурі 75 °С, поступово знижуючи її до 45 — 50 °С. Висушені буряки сортують і просіюють. Хімічний склад сушеної продукції: сухих речовин — 86 %, в тому числі вуглеводів — 64,8; білків — 6,8; клітковини — 5,4; золи — 6 %; вітаміну С — 12-18 мг%.

Виноград спочатку сульфітують, а потім сушать у тунельних сушарках теплоносієм з температурою 78 °С, знижуючи її до 54 °С. На кожному піддоні 25 кг грон. Кінцева вологість ягід винограду 16 — 18 %. Тривалість сушіння 18 год. Потім на машині відокремлюють гребені, інспектують та фасують готову продукцію.

Плоди інжиру для сушіння використовують світлозабарвлені, з кремовою, жовтою або золотистою шкіркою. Сушать цілими або різаними після сульфітації. Температура теплоносія на початку сушіння 71 °С, а наприкінці 50 °С. За 10 год інжир висушують до вологості 15 - 20 %.

Хурму, якщо осінь була дощова, сушать у сушарках: спочатку теплоносієм з температурою 50 - 60 °С для усунення терпкого смаку, а потім при 70 — 75 °С. Різані плоди сушать 24 год, цілі 50 — 60 год.

Баклажани ріжуть кільцями, посипають сіллю і залишають на 15 хв для видалення гіркоти, потім миють у проточній воді, бланшують у киплячій воді 6 — 7 хв, охолоджують, дають воді стекти і сушать при температурі до 60°C.