12.7.2. Другий спосіб виробництва напівкопчених ковбас

Це спосіб виготовлення напівкопчених, варено-копчених та си- рокопчених ковбас з використанням потоково-механізованих ліній типу Я2-ФАБ або «Кремер-Гребе». Прикладом безперервно- потокової організації процесів приготування фаршу і формування ковбас є лінія Я2-ФАБ (рис. 12.19). Вона призначена для виготовлення сирокопчених, варено-копчених і напівкопчених ковбас із попередньо підмороженого або суміші охолодженого і підмороженого м’яса. Всі операції, пов’язані з приготуванням фаршу (упорядкування рецептури, подрібнення основної сировини і змішування його з іншими компонентами), здійснюють у кутері-змішувачі. Вакуумування і пресування фаршу у пересувні циліндри, відкриті з двох сторін, після кутера-змішувача виконують у вакуум-пресі. Оболонки наповнюють фаршем у шприцювальному пристрої з рухливих циліндрів.

Використання лінії Я2-ФАБ унеможливлює тривалі процеси витримування (дозрівання) м’яса в засоленому стані і осаджування ковбас, що сприяє істотному спрощенню технологічної схеми, зниженню трудомісткості, підвищенню продуктивності праці, поліпшенню санітарно-гігієнічних умов виробництва, підвищенню якості ковбас.

Знежиловану яловичину і свинину в шматках, смуги шпику й грудинку, жир-сирець укладають на листи (тазики) завтовшки не більше ніж 10 см і підморожують у морозильних камерах до температури —1...—5 °С протягом 8 — 12 год. Заморожені м’ясні блоки по-

|

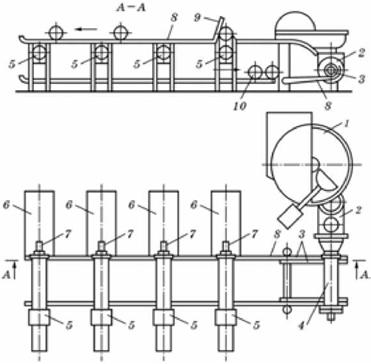

Рис. 12.19 Лінія для виробництва ковбас Я2-ФАБ: 1 — кутер-змішувач; 2 — вакуум-прес; 3 — підіймальні важелі транспортного механізму; 4 — змінний циліндр пристрою для шприцювання; 5 — шприцювальні пристрої; 6 — столи для в’язання ковбас; 7 — цівки; 8 — напрямні транспортного механізму; 9 — механізм для встановлення змінних циліндрів; 10 — порожні змінні циліндри |

передньо відтоплюють до температури —3...—5 °С з наступним вирівнюванням температури до —1...—3 °С у камерах-накопичувачах. Блоки попередньо подрібнюють на шматки розміром 20 — 50 мм.

При подрібненні на кутері-змішувачі фаршу і шпику в підмороженому стані відбувається чисте перерізання сировини без попереднього її деформування, що забезпечує добре відходження вологи під час сушіння копчених ковбас, а також захищає фарш від зайвого нагрівання (температура фаршу підвищується незначно) і забезпечує гарний малюнок ковбас. Високий ступінь ущільнення фаршу, глибоке його вакуумування унеможливлюють появу повітряних пустот і шпаристості при шприцюванні й утворення так званих «ліхтарів» при наступному копченні й сушінні. Кутер, що входить до складу лінії, переробляє підморожене м’ясо без попереднього подрібнення на вовчку. Спочатку в кутер завантажують яловиче м’ясо і сіль, через 1 — 2 хв — свинину і спеції, а через 2 — 3 хв — шпик. Під час подрібнення м’яса можна додавати до 50 % соленого м’яса. Суміш кутерують 1 — 2 хв до рівномірного подрібнення. Загальна тривалість кутерування 3 — б хв. У процесі кутерування температура фаршу не повинна перевищувати +1...—1 °С. Готовий фарш із куте- ра-змішувача перевантажують для ущільнення у вакуум-прес. Циліндр, який заповнюють фаршем, механічно встановлюють проти розвантажувального отвору вакуум-преса і притискують до нього гідравлічним пристроєм. При відсмоктуванні повітря кришка преса щільно притягується до завантажувальної горловини. Циліндр заповнюється фаршем (протягом 10 — 12 с) і ущільнюється за допомогою спірального шнека. Циліндр, заповнений фаршем, гідравлічний пристрій піднімає на похилий дворейковий шлях і одночасно захоплює черговий порожній циліндр, що потім скочується в гніздо для заповнення. Заповнений фаршем порожнистий циліндр зупиняється уловлювачем і спеціальною кареткою опускається до суміщення з віссю пристрою — горизонтальний гідроциліндр і цівка. За допомогою гідравлічного ущільнювача циліндр герметизується і фарш наповнює оболонку, як на звичайних шприцах. Заповнена оболонка надходить на столи для в’язання і формування батонів. Операції шприцювання і в’язання батонів здійснюють так само, як і за першим способом.

Сформовані батони навішують на палиці, установлюють на рами і осаджують в осаджувальних камерах за температури від 0 до 4 °С протягом 24 год.

Термічне оброблення напівкопчених ковбас здійснюють способами, наведеними для першого способу виготовлення ковбас.

Приймання, пакування і зберігання напівкопчених ковбас. Напівкопчені ковбаси мають бути доброякісними і відповідати вимогам стандартів щодо зовнішнього вигляду, органолептичних, бактеріологічних і фізико-механічних показників, вмісту вологи, масової частки кухонної солі (3,б %), залишків нітриту натрію (до 0,00б %). За органолептичними показниками перевіряють кожну партію ковбас. Періодичний контроль ковбас на вміст масової частки вологи, кухонної солі, нітриту натрію і крохмалю проводять не рідше ніж раз на 10 діб, або за вимогою контролюючої організації чи споживача. Періодичність контролю за показниками безпеки (бактеріологічний контроль, вміст важких металів та ін.) виконують відповідно до методичних рекомендацій «Періодичність контролю продовольчої сировини та харчових продуктів за показниками безпеки».

Напівкопчені ковбаси зберігають у неохолоджуваних приміщеннях за температури не більше ніж 20 °С і ф = 7б...78 % не більш як

3 доби, за температури до 12 °С — не більше ніж 10 діб (для ковбас вищого і І сортів) і б діб (для ковбас II сорту) , за температури, що не перевищує 6 °С — до 1б діб, за температури -7.-9 °С — до 3 місяців (для ковбас вищого і I сортів) і місяць (для II сорту).

У реалізацію ковбаси випускають з температурою від 0 до 12 °С, упакованими у картонні ящики масою нетто до 20 кг, дерев’яні ящики до 30 кг, у контейнери типу ФКП місткістю 180 — 400 кг або в ізотермічні контейнери типу К1-0,5М та ін.

Напівкопчені ковбаси випускають також упакованими під вакуумом або з інертними газами в прозорі пакети з газонепроникних плівок, що дозволені до використання Міністерством охорони здоров’я України. Дозволяється упакування порційних нарізок масою від 200 до 500 г або у вигляді шматочків масою 50, 100, 150, 200 та 250 г. Нарізані на цілі шматки (скибочки) і упаковані під вакуумом у плівку напівкопчені ковбаси зберігають за температури до 15 °С не більш як 8 діб (скибочками — 6 діб), до 8 °С — не більше ніж 10 діб (скибочками — 8 діб), до 6 °С цілі батони зберігають не більш як 25 діб, нарізані на шматки — 15 діб, скибочками — 12 діб.