13.5. Виготовлення тари

Жерстяні банки залежно від способу виготовлення поділяють на суцільнотягнуті і збірні.

Виготовлення суцільнотягнутих банок. Суцільнотягнуті банки виготовляють витягуванням з листової (стрічкової) жерсті на спеціальних пресах-автоматах. Штампована банка не має поздовжніх і поперечних швів, що сприяє підвищенню герметичності банки. Однак при витягуванні білої жерсті на циліндричній частині банок утворюються мікрощілини, що впливає на термін зберігання консервів.

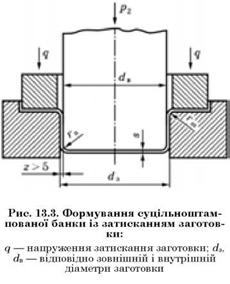

Штамповані банки з білої і алюмінієвої жерсті виготовляють переважно невеликої висоти. Відношення висоти до діаметра банки (при одноопераційному штампуванні) не перевищує 0,5.

Для виготовлення циліндричних і фігурних суцільноштампо- ваних банок з білої або алюмінієвої жерсті використовують поопераційні або комбіновані преси. Вони мають вигляд двостоякового нахиленого ексцентрикового преса зі станиною, скріпленою двома штангами, напрямними, приводом, штампувальним механізмом і повітряною подушкою.

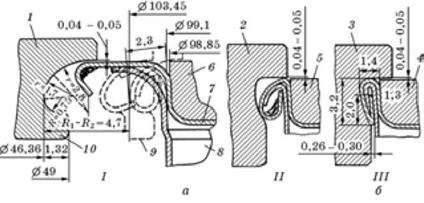

Основним інструментом преса є штамп. Він змінюється при виробництві банок іншого розміру. Штамп складається з двох основних частин: верхньої рухомої — пуансона і нижньої нерухомої — матриці. Верхня частина штампа прикріплюється до повзуна преса, а нижня — до стола станини преса (рис. 13.3).

Основним інструментом преса є штамп. Він змінюється при виробництві банок іншого розміру. Штамп складається з двох основних частин: верхньої рухомої — пуансона і нижньої нерухомої — матриці. Верхня частина штампа прикріплюється до повзуна преса, а нижня — до стола станини преса (рис. 13.3).

На пресі за допомогою штампа виконують певні технологічні операції. Повзун преса у процесі переміщення вниз опускає пуансон штампа, який по внутрішньому діаметру просічного кільця вирубує заготовку і затискує її по периметру до торців протяжного кільця з силою q. Другою головною операцією штампування банок є витягування корпусу. Затискання заготовки по периферії дає змогу уникнути утворення зморшок на корпусі під час витягування. Рухаючись далі вниз, пуансон штампа здійснює витягування. Зусилля витягування Р2 і напруження затискання д фланців заготовок діють одночасно. Поступово, у міру витягування, заготовка заповнює зазор між нерухомим рельєфом матриці і пуансоном. На завершальній стадії рельєф пуансона витискує свою конфігурацію на денці банки, яке спирається при цьому на нижній нерухомий рельєф матриці.

Рельєф на денці банки потрібний для надання банці більшої жорсткості і можливості вигинання денець банок під час стерилізації під впливом тиску, який утворюється при нагріванні продукту у герметичній банці. На завершальній стадії опускання пуансона надлишки жерсті зрізуються навколо фланця банки.

Під час піднімання пуансона повітряна подушка піднімає шпильки, які виштовхують банку на поверхню станини, і вона потрапляє у знімач преса.

При поопераційному виготовленні банок на двох послідовних пресах на штампі першої операції вирубується заготовка і витягу

ється корпус банки, на штампі другого преса утворюється рельєф денця, обрубуються залишки жерсті на фланцях і оформлюються радіуси відбортовки фланця. На м’ясокомбінатах України консервні банки штампують переважно за одну операцію витягування, тобто використовують комбінаційні преси.

Перед штампуванням жерсть змазують тонким шаром вазелінового масла або іншим мастилом.

Для виготовлення суцільноштампованих банок використовують потоково-механізовану лінію Б4-СЛБ-38 (ВАТ «Кримпрод- маш») продуктивністю для банки № 8 — 22 тис. шт., для банок 1, 2, 3 — 72 тис. шт. за зміну та обладнання для виробництва кришок до них типу Б4-СЛК-39 продуктивністю до 115 тис. шт. за зміну з рулонної жерсті та лінії аналогічної продуктивності. Використовують також комплекс обладнання аналогічної продуктивності для виробництва суцільноштампованих консервних банок Б4- СЛБ-43 та кришок до них Б4-СКА7У2А з листової жерсті.

Виготовлення збірних банок. Збірні банки (див. рис. 13.1) складаються з корпусу, денця і кришки, які приєднують до корпусу за допомогою поперечних ущільнених швів.

Виготовлення бланків корпусів. При виготовленні корпусів збірних банок використовують потоково-механізовану лінію, яка складається з двох основних агрегатів: здвоєних дискових ножиць з автоматичним подаванням жерсті і корпусоутворювальної лінії. Здвоєні дискові ножиці призначені для розрізування листів жерсті на заготовки потрібних розрізів для корпусів банок — бланки.

Ножиці мають автоматичний подавач листів жерсті СПдА із штабеля. За допомогою вакуумних присосів подавач фіксує лист жерсті і піднімає його. Одночасно сопла, які розміщені по боках штабеля листів, нагнітальним струменем повітря відокремлюють верхній лист жерсті від штабеля. Після цього друга група присосів фіксує лист і подає його вперед до механізму пртискних роликів, потім через бракувальний по товщині жерсті механізм на конвеєр і на обрізні дискові фрези, які розрізають лист жерсті на смужки, ширина яких дорівнює довжині заготовки корпусу-бланка. Нарізані смужки по конвеєру-живильнику подаються на дискові ножиці другої операції, які розміщені перпендикулярно до осі ножиць першої операції і перерізають нарізані смужки по ширині бланків. Готові бланки конвеєр скидає у накопичувач, утворюючи стопу готових бланків. При правильному розрізуванні листів жерсті коефіцієнт використання листа становить 85 — 95 %. Здвоєні ножиці типу Б4-САД мають продуктивність 40 листів жерсті за хвилину (при розмірі листа 800 х 800 мм, товщині 0,20 — 0,35 мм), потужність двигуна 2,8 кВт, габаритні розміри 3050 х 2340 х 1215 мм і масу 3600 кг.

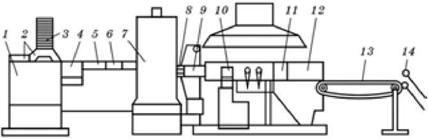

Виготовлення корпусів збірних банок. Для виготовлення корпусів збірних жерстяних банок використовують корпусоутво- рювальний агрегат Б4-СКБМ продуктивністю до 250 корпусів за хвилину (рис. 13.4). Він призначений для виготовлення корпусів збірних циліндричних банок (№ 4, 7, 8, 9, 11, 12 і 13) з білої жерсті. У технологічному потоці її розмішують після здвоєних ножиць перед машиною для відбортування бортиків корпусів.

|

Рис. 13.4. Корпусоутворювальний агрегат Б4-СКБМ: 1 — стіл; 2 — пристрій з вакуумними присосами; 3 — магазин; 4 — вальцювальний пристрій; 5 — механізм вирубування кутів і прорізів у заготовках корпусів; 6 — пристрій попереднього загинання кутів; 7 — пристрій загинальних важелів; 8 — формувальний патрон; 9 — вал; 10 — паяльна ділянка; 11 — механізм очищення швів; 12 — повітродувка; 13 — транспортувальний механізм лінії; 14 — похилий спуск |

До складу агрегата входять дві автоматично діючі частини: формувальна і паяльна.

Формувальною частиною є автомат періодичної дії, який працює таким чином. Вирівняну на столі стопку бланків закладають у магазин, прикріплений до станини на початку конвеєра. Зверху магазин має гребінчасті відсікачі, які забезпечують розділення бланків при подаванні їх з магазину. Під магазином на станині розміщений механізм подавання бланків на конвеєр. Механізм подавання бланків має вакуумні присоси, за допомогою яких шток механізму у верхньому положенні фіксує нижній бланк і опускає його вниз на рейковий конвеєр автомата. У нижньому положенні фіксатора вакуумні присоси за допомогою спеціального крана на штоці відсікаються від вакуумної мережі й сполучаються з атмосферою. Бланк розфіксовується і рейковим конвеєром із зворотнопоступальним рухом послідовно подається під вальцювальний пристрій, механізм вирубування кутів і прорізів, механізм для відгинання кутів бланка. Після вигинання краї бланка під час переміщення змащуються флоксом і подаються під механізм утворення поздовжнього шва корпусу, який виконує дві технологічні операції: формує корпус і утворює поздовжній шов. На формувальному патроні відбувається обтискання бланка з заведенням відігнутих країв один за один і наступне склепування корпусу.

Кінці утвореного бланка корпусу, які розміщені в середині банки, при контактуванні з продуктом швидко окиснюються і зазнають корозії. Крім того, при пропаюванні поздовжнього шва практично неможливо уникнути потрапляння припою на внутрішню поверхню банки і, як наслідок, можливого переходу в продукт свинцю, який міститься в припої. Склепування у замок зігнутих країв бланків дає змогу отримати щільний і надійний поздовжній шов.

Після склепування корпус зіштовхується з формувального патрона на вал паяльного агрегата. В передній частині агрегата розміщено привід конвеєра переміщення корпусів по паяльному рогу. Переміщуючись по рогу, корпус змазується флоксом і проходить над паяльним валом. Вал, обертаючись, наносить на поздовжній шов тонкий шар розплавленого припою. Для герметизації поздовжнього шва корпусу використовують олов’яно-свинцеві припої ПОС-40, ПОСС 50-50, ПОСС 40-50, ПОСС 18-05 та ін., основними компонентами яких є олово та свинець.

Після проходження корпусу над паяльною ванною, він, переміщуючись по напрямній, проходить над механізмом очищення корпусу у вигляді матер’яного ролика, що обертається, який знімає надлишки припою з поздовжнього шва. Після цього корпус переміщується ланцюговим конвеєром над повітродувкою для охолодження припою й остаточної герметизації шва.

На кінці рогу корпус знімається з нього скидачем і подається на виносний конвеєр, який спрямовує корпус у приймальну частину фрикційного підіймача.

Корпусоутворювальний агрегат Б4-СКБМ має потужність двигуна 4,8 кВт, габаритні розміри агрегата 8250 х 2000 х 1500 і масу 4800 кг.

Після корпусоутворювального агрегата за допомогою фрикційного підіймача і похилого жолоба (спуска) корпуси подаються у відбортувальний автомат Б4-СОБ безперервної дії.

Корпус у горизонтальному положенні надходить до вирізу приймальної зірки. Приймальна зірка передає корпуси в автомат і одночасно здійснює центрування корпусів відносно відбортуваль- них патронів, які розміщуються горизонтально, рівномірно по колу з обох боків барабанів-носіїв корпусів. Робоча поверхня патронів має вигляд конуса із завитком за формою відбортованого краю корпусу. При подальшому русі корпусу в автоматі робочі поверхні патронів входять у нього з обох боків і затискують його. Під час обертання патронів краї корпусів деформуються за формою патрона, здійснюється двостороннє відбортування торців корпусів банок.

Після цього відбортувальні патрони відходять у бік і відборто- ваний корпус банки відводиться вивідною зіркою на відвідний спуск. Весь цикл зближення, відбортування і відходження відбор- тувальних патронів здійснюється при повороті відбортувального механізму на 180°.

Відбортувальний автомат Б4-СОБ має 12 відбортувальних патронів, які забезпечують продуктивність до 250 корпусів за хвилину. Автомат має габаритні розміри 1590 х 630 х 1340 мм і масу 1300 кг.

|

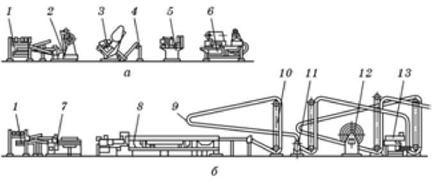

Технологічна схема виготовлення збірних жерстяних банок (рис. 13.5) передбачає транспортувальні операції корпусів від однієї машини до іншої за допомогою фрикційних підіймачів і похилих спусків.

Рис. 13.5. Лінія для виготовлення збірних металевих банок: а — кінцеве відділення; б — корпусне відділення; 1 — подавач жерсті; 2 — однорядні фігурні ножиці; 3 — однорядний прес з підвивальним автоматом; 4 — стоп- коукладач; 5 — пастонакладальний автомат; 6 — сушарка; 7 — здвоєні дискові ножиці; 8 — корпусоутворювальний агрегат; 9 — похилий спуск; 10 — фрикційний підіймач; 11 — відбортувальний автомат; 12 — автоматичний тестер; 13 — закатна машина |

Лінію для виготовлення корпусів і збирання банок Б4-СЛА7-01 («Кримпродмаш») комплектують корпусоутворювальною, паяльною та відбортувальною машинами, закатним автоматом, тестером і системою керування. Вона має продуктивність 7200 банок за годину для банок № 14, 15, 47, 48.

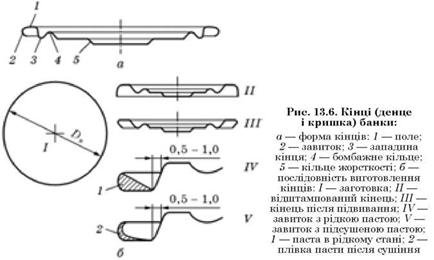

Виготовлення кінців (денець і кришок). Кінці виготовляють способом штампування на автоматичних пресах. Жерсть подається на штамп у вигляді листа або стрічки автоматичним живильником. З метою економії листову або рулонну жерсть попередньо нарізають на смужки згідно з обраною схемою розкроювання: одно-, дворядна, дворядна фігурна, дворядна шахова. Показником економічності розкроювання є коефіцієнт використання жерсті, який визначають відношенням загальної корисно використаної площі до початкової повної площі листа розкроювання.

Спочатку жерсть за допомогою автоматичного подавача листа СПдА надходить до фігурних автоматичних ножиць И9-ФСА, де листи розрізуються на фігурні заготовки, з яких потім штампуються кінці (денця і кришки).

ВАТ «Кримпродмаш» випускає лінію для нарізування фігурних стрічок Б4-САФ-1 продуктивністю до 3700 стрічок за годину.

Комплекс машин у лінії для нарізування фігурних заготовок дає змогу підвищити коефіцієнт використання жерсті до 75 % і автоматизувати весь робочий цикл, починаючи з відокремлення листів жерсті із стопки і закінчуючи укладанням фігурних заготовок у спеціальні магазини.

Фігурні заготовки жерсті передаються на автоматичний прес виготовлення кінців Б4-К1-91. За допомогою вакуумного механізму подавання заготовки з магазину подаються на стіл станини штампа. Механізмом пульсівної подачі заготовка подається на штамп. Кінці штампуються комбінованим способом, тобто за один хід штампа послідовно вирубується кругла заготовка, формується рельєф поверхні кінців і відбортовується під кут до 90° зовнішнє кільце.

Рельєф на поверхні кінців для металевих банок призначений для запобігання деформуванню корпусу, денець і кришок при збільшенні об’єму вмісту банки під час його стерилізації в герметично закупорених банках. Бомбажні кільця дають змогу кінцям вигинатися під час нагрівання продукту і повертатися у початкове положення при його охолодженні без додаткового деформування банки (рис. 13.6, а).

Кільця жорсткості надають банці жорсткості та міцності. Залежно від розмірів кінців кілець жорсткості може бути кілька.

Відштампована кришка виштовхується з матриці або пуансона штампа (залежно від конструкції преса) на приймальний лотік станини і нахиленим майданчиком лотока зісковзує у підвиваль- ний механізм. Приймальний нахилений майданчик приєднується до лотока преса.

До складу підвивального механізму входять два диски, що обертаються, і дві нерухомі дуги, розміщені концентрично до зовнішньої циліндричної поверхні дисків на відстані, яка дорівнює діаметру кінця, що підвивається. На зовнішній циліндричній поверхні дисків і внутрішній поверхні нерухомих дуг проточено канавки, профіль яких відповідає формі завитка кінців.

|

|

Робота підвивального механізму полягає в тому, що кінці з преса двома потоками нахиленим спуском потрапляють у канавки дуг, захоплюються дисками і прокочуються ними в зазорі між диском і дугою. При цьому кінці обертаються навколо своєї осі і поступово здійснюється підвивання (підгинання) підігнутої кромки кінця з утворенням завитка (рис. 13.7).

|

Рис. 13.7. Підвивальний механізм: 1 — похилий майданчик; 2 — диски; 3 — гвинти; 4 — формувальні стрижні; 5 — напрямні |

Після підвивання кінці подаються до гвинтів, що обертаються, де вони формуються у стопки за допомогою формувальних стрижнів. Після цього сформована стопка кінців розміщується у приймальному магазині пастонакладальної машини. За допомогою механізму видавання кінців і фіксатора кінців, що обертається, на внутрішнє поле завитка кінців заливається ущільнювальна паста. Внаслідок обертання кінців навколо своєї осі (завдяки фіксатору) паста рівномірно заповнює завиток (рис. 13.6, б).

Останньою технологічною операцією з виготовлення кінців є сушіння пасти. Під час сушіння кінців у спеціальних печах розчинник випаровується і на поверхні завитка залишається еластичний шар підсушеної пасти (див. рис. 13.6, б). Кількість підсушеної пасти має бути достатньою для герметизації міжшарових зазорів при герметизації банки.

ВАТ «Кримпродмаш» виготовляє лінію для виробництва кінців Б4-СНОМ, яка комплектується ножицями, пресом для кінців, під- вивальною машиною, автоматом для накладання пасти і сушильним автоматом, а також автоматичну лінію для виробництва кришок «ТВІСТ-ОФФ» діаметром 53, 58, 66 і 82 мм продуктивністю 250 шт./хв з накладанням на внутрішнє кільце кришки компаунда — шару спеціального харчового полімеру, який забезпечує герметичність контакту кришка — банка.

З’єднання кінців з корпусами банок. Кінці приєднуються до відбортованих корпусів за допомогою подвійного шва. Інструментом для утворення шва є закатні ролики першої та другої операцій з профільованими робочими канавками.

Закатування здійснюється на автоматі СЗД для привальцьову- вання денець.

Закатні ролики першої операції попередньо підгинають фланець корпусу (рис. 13.8). Після цього закатні ролики другої операції остаточно привальцьовують денце і формують поперечний шов банки. Під час привальцьовування шва роликом другої операції збільшується ширина шва. Зазори в середині шва між жерстю денця і корпусу заповнюються ущільнювальною пастою. Закатний шов має міцно і герметично з’єднувати денце з корпусом банки.

|

Рис. 13.8. Послідовність утворення подвійного закатного шва: а — положення І і ІІ системи ролик — банка з кришкою на початку операції; б — положення ІІІ системи ролик — банка наприкінці; 1 — ролик; 2, 3 — закатні ролики другої операції; 4, 5 — верхні патрони; 6 — патрон; 7 — кришка; 8 — корпус; 9 — кінець операції; 10 — початок операції |

Якість шва перевіряють на герметичність і за розмірами зовнішніх і внутрішніх елементів шва.

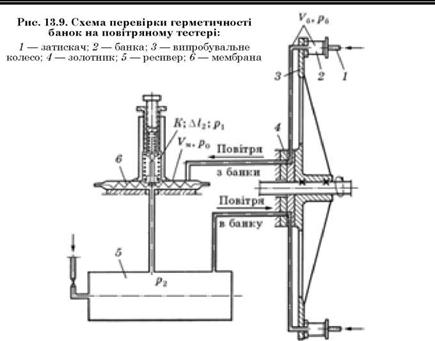

Перевірка банок на герметичність. Збірні банки після приєднання денець надходять на ділянку перевірки герметичності швів. Герметичність банок перевіряють на спеціальних машинах — тестерах.

За принципом дії тестери поділяють на ручні, напівавтоматичні та автоматичні. Для перевірки герметичності банок у тестерах використовують вакуум, стиснене повітря і воду.

Найпоширенішим є спосіб перевірки на герметичність за допомогою стисненого повітря. Цей спосіб полягає в тому, що банку затискують між двома фланцями. З відкритого боку банки фланець повинен мати гумову ущільнювальну прокладку, яка герметизує внутрішній об’єм банки, і штуцер, який з’єднує об’єм банки з системою стисненого повітря за допомогою гнучкого шланга. Після герметизації банки занурюють у воду і подають у середину банки стиснене повітря з надлишковим тиском 90 — 110 кПа (для банок місткістю до1000 см3 і діаметром до 100 мм).

Банку вважають негерметичною, якщо за час випробувань (10 с) у воді з’являються у вигляді струменя бульбашки повітря. Одночасно визначають місце розгерметизації. Неавтоматичний повітряно-водяний тестер має продуктивність 10 банок за хвилину і його використовують для вибіркової перевірки банок у напівавтоматичних та автоматичних лініях для виготовлення жерстяних банок.

При виготовленні жерстяних банок на автоматичних жерстянобанкових лініях використовують автоматичні повітряні тестери безперервної дії. Вони призначені для перевірки герметичності металевих банок за допомогою пневмомеханічних або пневмоеле- ктричних бракувальних апаратів.

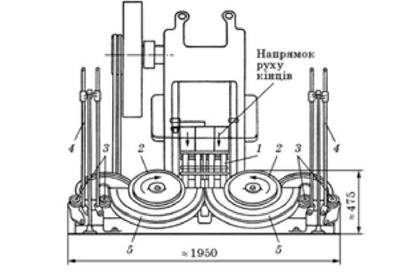

Механізми автомата змонтовано на металевій плиті. По краях плити змонтовано два однакових стояки з горизонтальним валом. На валу автомата встановлене колесо, що вертикально обертається, із закріпленими на ньому по колу 36 випробними патронами. Патрони мають диски з гумовими шайбами і притискачами, розміщеними на кронштейнах напроти дисків і співвісно з ними. Фіксу- вальні диски з’єднані повітропроводом через дисковий золотник із системою стисненого повітря (надлишковий тиск Р2 до 0,1 МПа).

Після приєднання денець і відбортування по спуску (див. рис. 13.5) банки надходять до приймальної зірки автоматичного тестера відкритим боком до патронів з гумовими шайбами (фланцями). Зірка суміщує банки з гумовими фланцями патронів. За допомогою важелів із роликами і нерухомої напрямної, розміщеної паралельно поверхні робочого колеса з випробними патронами, банки притискуються до гумових фланців у зоні завантаження і звільняються в зоні вивантаження з тестера.

У момент притиснення банки її внутрішній об’єм герметизується. При обертанні колеса герметизований об’єм банки через золотник і повітропровід з’єднується з системою стисненого повітря — ресивером. У середину банки надходить стиснене повітря (рис. 13.9). При подальшому обертанні колеса об’єм банки від’єднується від системи стисненого повітря. Через певний час обертання внутрішній об’єм банки з’єднується через інший канал золотника з надмембранною камерою бракувального механізму.

У негерметичній банці наприкінці випробувань тиск повітря менший, ніж на початку. Тиск у камері під мембраною дорівнює

|

|

сталому тиску в системі стисненого повітря Р2. При зменшенні тиску в банці за період випробування на величину Ар через негер- метичність тиск над мембраною також зменшується на величину Ар1 і вона прогинається вгору. У цьому разі важільний механізм мембрани розсовує відвідний жолоб. У цей час диск притискача звільняє банку і вона падає на нижній жолоб, призначений для відведення негерметичних банок. Герметичні банки відводяться по верхньому жолобу в технологічний цех або на склад. Бракувальний апарат реагує на кожну негерметичну банку.

Автоматичні тестери мають продуктивність від 100 (тип ХР-100) до 300 банок за хвилину (тип СИ1-БП).

Для виготовлення збірної жерстяної тари на підприємствах України використовують потоково-механізовані лінії СЛА-7 продуктивністю до 7200 банок за годину, лінії фірми «Крупп» продуктивністю від 250 банок за хвилину прямокутного профілю до 400 банок за хвилину циліндричної форми.