18.4.3. Теплове оброблення нехарчової сировини

Сировина, що надходить до цеху технічних фабрикатів, містить близько 60 % вологи, білки, жири і є живильним середовищем для гнильної мікрофлори. Враховуючи специфіку сировини, вона має значну кількість початкової мікрофлори, у тому числі патогенної. З метою отримання кормового борошна сировину потрібно стерилізувати, враховуючи, що певна мікрофлора гине за температури 100 °С лише через 300 — 360 хв нагрівання (Cl. botulinum та ін.). Для знезараження сировини при виготовленні варених кормів їх варять при 100 °С не менше ніж 5 — 6 год. З підвищенням температури швидкість відмирання мікрофлори значно підвищується. Так, для знищення (інактивації) Cl. botulinum при 121 °С потрібно витримувати сировину лише 2,4 хв, Cl. sporogenes — 3,0 — 1,9 хв.

Основним технологічним процесом у виробництві кормів тваринного походження є теплове оброблення нехарчової сировини, яке має забезпечити насамперед знезараження її від патогенної мікрофлори, витоплювання жиру, зневоднення і високу засвоюваність отриманого білкового продукту. Сировину знезаражують методом її стерилізації, при якій гинуть хвороботворні бактерії.

Технічна сировина переробляється на підприємствах переробної промисловості залежно від потужності й технічного оснащення мокрим або сухим способом.

Мокрий спосіб використовують на підприємствах невеликої продуктивності при виробництві вологих кормів. Цей спосіб застосовують у відкритих котлах з вогневим або паровим обігріванням. У котел додають до 30 % води для забезпечення вищої тепловіддачі від стінок котла (для вогневого) або покриття поверхні парового барботера біля дна котла. Потім завантажують промиту і подрібнену сировину. Процес приготування кормів здійснюють за температури 100 °С.

Тривалість варіння залежить від кількості оброблюваної сировини:

|

|

Цей спосіб використовують в основному для переробки нехар- чової сировини, отриманої від забою здорових тварин.

Недоліком мокрого способу є велика питома енергомістість, перехід у бульйон значної кількості водорозчинних білків унаслідок гідролізу колагену та інших білків, часткове емульгування і окис- нення жиру.

Після закінчення розварювання (стерилізації) отримують трифазну систему: шквара, жир і бульйон.

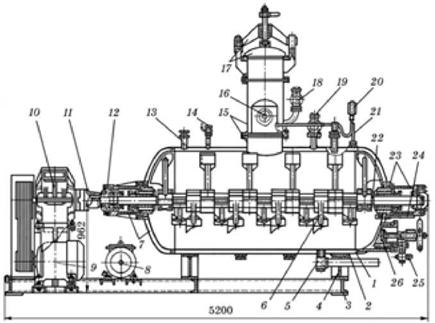

Сухий спосіб теплового оброблення полягає в нагріванні сировини без контакту з гострою парою або гарячою водою. Його здійснюють переважно у горизонтальних вакуумних котлах або в еквікукерах. Горизонтальний вакуумний котел (рис. 18.4) має вигляд горизонтальної посудини з геометричним об’ємом 4,6 м3 (КВМ-4,6), 2,8 м3 (ГВК-2,8) або 1,6 м3 (К7-ФМЛ). Будова і принцип дії котлів подібні. Зовні котел має парову оболонку для обігрівання.

Котел завантажують через вертикальну горловину, висота якої забезпечує відокремлення зони завантаження (верхнього поверху) від зони розвантаження обробленого продукту (нижнього поверху). В середині котла по його осі розміщено вал мішалки з похило встановленими лопатями. Завантажувальна горловина і розвантажувальний люк оснащені герметичними кришками. Котел має патрубок для видалення жиру, запобіжні клапани та моновакуум- метри. Комплектують котли також вакуум-насосом.

Процес завантаження сировини у горизонтальні вакуумні котли починають із завантаження подрібненої кісткової сировини (~20 — 40 % до загальної маси сировини). Кістки як твердий елемент сприяють очищенню внутрішньої поверхні котла від підгорілих шарів м’якушевих тканин, подрібненню шквари під час роботи котла і збільшенню поверхні відділення жиру в загальній масі шквари.

Після завантаження кісток у котел подають попередньо промиту й подрібнену м’якушеву сировину до заповнення 0,45 — 0,6 його місткості.

|

Рис. 18.4. Горизонтальний вакуумний котел ГВК-2,8: 1 — котел; 2 — нагрівальна оболонка; 3 — станина; 4 — опори котла; 5 — штуцер для зливання жиру; 6 — лопаті; 7 — корпус підшипників; 8 — вакуумний насос; 9 — електродвигун; 10 — редуктор; 11 — сполучна муфта; 12 — роликовий підшипник; 13 — штуцер для пари; 14 — кран; 15 — завантажувальний люк; 16 — патрубок для приєднання до вакуумного насоса; 17 — кришка з притискним пристроєм; 18, 19 — запобіжні крани; 20 — мановакуумметр; 21 — манометр; 22 — робочий вал з лопатями; 23 — підшипник; 24 — термометр; 25 — кран для зливання жиру; 26 — вивантажувальний люк |

Горизонтальні вакуумні котли є універсальними. У них здійснюють розварювання, стерилізацію, знежирення і сушіння сировини. Оброблення сировини в котлах можна виконувати за такими режимами:

♦ розварювання (стерилізація) під тиском, сушіння під вакуумом;

♦ розварювання і сушіння за атмосферного тиску;

♦ розварювання під тиском і сушіння за атмосферного тиску.

У процесі нагрівання в горизонтальних вакуумних котлах волога, що міститься в сировині, випаровується і частково видаляється із зони теплового оброблення. Білковмісні тканини зневоднюються, структура їх стає крихкою і під час перемішування руйнується лопатями мішалки. Жир, що міститься в тканинах, частково видаляється із жирових клітин. Наприкінці теплового оброблення отримують двофазну систему: суху або частково зневоднену шквару і розтоплений жир.

Перевагою горизонтальних вакуумних котлів є також можливість вести процес у середовищі, ізольованому від зовнішнього. Це сприяє поліпшенню якості жирів за рахунок зниження інтенсивності їх оки- снення і гідролізу, зменшенню втрат білків і жиру з бульйоном, дезодорації шквари і жирів, а також зниженню питомих енерговитрат порівняно з обробленням сировини у відкритих котлах.

Режим теплового оброблення сировини має забезпечити стерилізацію, розварювання та сушіння з найменшими теплоенергетичними витратами і без істотного погіршення якості готової продукції. Залежно від особливостей сировини (ступеня бактеріального обсіменіння, вмісту жиру та вологи, свіжості тощо) оброблення виконують у дві або три фази: послідовно під тиском, а потім під розрядженням (у дві фази) і послідовно під розрядженням, тиском і знову під розрядженням (у три фази).

Першу фазу — часткове зневоднення — застосовують при обробленні сировини з підвищеним вмістом вологи. Видалення з сировини надлишкової вологи унеможливлює подальший гідроліз сполучнотканинних білків у другій фазі з утворенням клейового бульйону, який, у свою чергу, ускладнює процес сушіння шквари в третій фазі і сприяє емульгуванню жиру.

Другу фазу — розварювання (стерилізація) сировини — проводять за надлишкового тиску, що створюється парою води, яка випаровується із сировини. Певна частина води в сировині потрібна для підтримання сталого надлишкового тиску в котлі, підвищення інтенсивності теплообміну, руйнування клітинних і міжклітинних структур для видалення з них жиру та запобігання пірогенному розпаду білків, продукти якого погіршують колір жиру. Підтримання сталого надлишкового тиску необхідне також для підтримання температури в середині котла з метою знезараження сировини від патогенної та умовно-патогенної мікрофлори. З урахуванням якості борошна та інтенсифікації процесу найефективнішим режимом теплової стерилізації є температура 120 °С протягом 30 хв. За цього режиму забезпечується надійне знезараження не тільки вегетативних мікробних клітин, а й спорових форм. Підвищення температури до 135 °С і збільшення тривалості оброблення до 90 хв забезпечує стерильність шквари, але призводить до зниження біологічної цінності кормового борошна.

Третю фазу — сушіння розвареної маси при розрядженні — проводять для зневоднення шквари до вмісту вологи 8 — 10 %. Випаровування вологи з жирової маси відбувається за порівняно низької температури (80 °С), що сприятливо впливає на якість жиру і шквари. Оскільки при цьому об’єм завантаженої маси значно зменшується відносно початкового, збільшується можливість підгоряння продукту. Щоб запобігти цьому, залишковий тиск слід підтримувати на вищому рівні (0,53 кПа). Чим більше розрідження на цьому етапі, тим інтенсивніше відбувається процес випаровування вологи (сушіння) і забезпечується краща структура шквари та більш повне відділення жиру при пресуванні. Проте видалення вологи нижче за 7 % під час контакту жиру з нагрітою до високої температури стінкою котла призводить до потемніння кольору жиру і виникнення різкого запаху підсмаженої шквари.

Для скорочення терміну термічного оброблення, а саме стерилізації і висушування сировини, у Західній Європі широко використовують оброблення подрібненої сировини в еквікукерах (фірма «Сторк-Дюке» та ін.). Сировина завантажується в розтоплений жир, підігрітий до температури 155 — 160 °С, і нагрівається до 130 — 150 °С. При цьому відбувається не тільки стерилізація сировини, а й випаровування більшої частини вологи, яка через циклон надходить у конденсатор. Після термооброблення сировина потрапляє в шнек-відціджувач і через магнітний сепаратор завантажується в бункер преса для знежирення шквари.