18.4.4. Оброблення шквари

Кормове борошно має велику поверхню контакту з повітрям, що зумовлює окиснення жиру киснем і його псування.

Шквара містить велику кількість білків і вологи. Під час зберігання вологої шквари у ній швидко розвивається гнильна мікрофлора, що спричинює псування. Тому шквару після термооброб- лення потрібно знежирювати і сушити.

Знежирення шквари. Знежирення шквари є однією із важливих операцій у процесі виробництва м’ясо-кісткового борошна з жировмісної і жирової сировини. Враховуючи, що жир у гарячій шкварі є рідкою фракцією, його можна видалити способом механічного оброблення тиском — відціджуванням, пресуванням або центрифугуванням.

Пресування. Процес пресування полягає у відокремленні рідкої фази (жиру) від твердої (шквари) під тиском.

Особливістю технології виробництва сухих кормів з використанням шнекових пресів є обов’язкове сортування сировини за вмістом жиру, ретельне складання рецептур. На пресування шквару подають, як правило, після відокремлення жиру у відціджувачах. Шквара повинна містити не більше ніж 10 % вологи і мати температуру 70 — 80 °С, у разі потреби шквару підігрівають і зволожують.

Залишковий вміст жиру у віджатій шкварі залежить також від тиску, товщини шару шквари, проникності та пористості, тривалості відокремлення, ступеня ущільнення об’ємної маси на початку та наприкінці віджимання і густини жиру.

Велике значення мають також склад сировини, з якої отримано шквару, розмір її часточок. Не рекомендується вносити до рецептури сировини більше ніж 45 % кісток і направляти на прес шква- ру, що містить часточки розміром понад 22 мм. При підвищеному вмісті клейової сировини в пресі утворюються пробки і він зупиняється; кістки великого розміру також забивають прес. Пересушена шквара з вмістом вологи менше ніж 4 % розсипається, прес працює з наднапруженням. Навантаження на електродвигун зростає, жир, що витікає, має коричневе забарвлення і містить значну частину подрібненої шквари.

На підприємствах м’ясної промисловості для знежирення м’ясо- кісткової шквари застосовують шнекові преси Б6-ФОА продуктивністю 800 кг/год і Е8-ФОБ продуктивністю 380 кг/год.

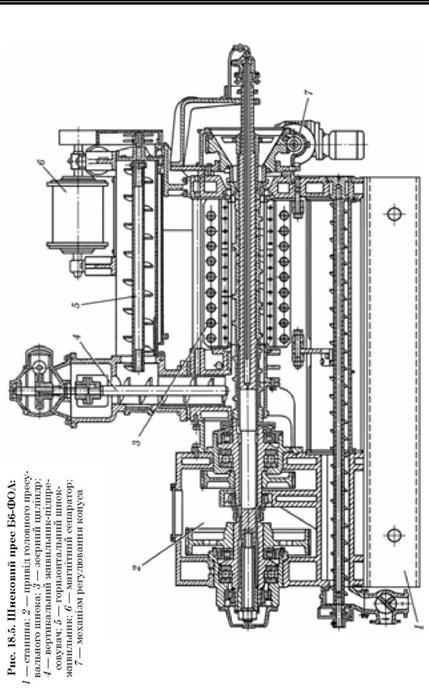

Шнековий прес Б6-ФОА (рис. 18.5) продуктивністю 800 — 1000 кг/год пресованої шквари має станину, на якій змонтовано механізми вертикального й горизонтального підпресовувачів і пресувальний шнек із зеєрним циліндром, піддон для приймання відпресованого жиру.

Підсушена шквара через магнітний металовловлювач подається на горизонтальний живильний шнек, де підігрівається до температури пресування 75 — 80 °С. Вертикальний підпресовувач подає шквару на головний пресувальний шнек у циліндрі із зеєрни- ми отворами. Для перемішування шквари в зоні пресування встановлено ножі. Тиск у зоні пресування підтримується на рівні 35 — 40 МПа за рахунок зміни зазору між конусною втулкою, встановленою на виході шквари з пресувального циліндра, і конусом, що перемішується черв’ячним приводом механізму регулювання конуса вздовж осі пресувального шнека.

Жир, відпресований із шквари, стікає у піддон зі шнеком для звільнення фільтрувальних отворів від залишків шквари і перекачується в спеціальні посудини для подальшого оброблення.

Жири, отримані після пресування на шнекових пресах, як правило, мають темніший колір, характерний підсмажений запах і підвищене кислотне число порівняно з жиром, отриманим безпосередньо в горизонтальному вакуумному котлі. Вони потребують також ретельнішого очищення через наявність у відпресованому жирі дрібних білкових часточок шквари. В зв’язку із цим жир з котла і преса заливають в окремі приймальники.

Центрифугування. Для відокремлення жиру від жирної, частково зневодненої шквари застосовують відстійну напівавтоматичну центрифугу ФПН-1001У-04 (рис. 18.6). Розварена і частково зневоднена в горизонтальному вакуумному котлі маса за допомогою живильного шнека з температурою не нижче ніж 70 °С подається до центрифуги і через лотік, закріплений на кожусі, вводиться в середину ротора, що обертається з частотою 4,16 с-1. Одночасно завантажується приблизно 300 кг шквари вологістю 35 — 40 %. Після цього центрифуга працює в автоматизованому режимі і частота обертання збільшується до 24,16 с—1.

Знежирення триває 5 — 7 хв. При цьому за рахунок відцентрових сил шквара, яка має більшу питому вагу, ніж водожирова фракція, притискується до циліндричної частини ротора (у вигляді кільцевого шару) і витискує з нього рідку фракцію. Водожирова фракція утворює кільце, що розміщується ближче до осі ротора. Рідина у цьому кільці перебуває під тиском. За рахунок різниці цього тиску і атмосферного рідина проходить крізь фільтрувальну тканину у простір між ротором і кожухом центрифуги, стікає вниз і виводиться з центрифуги через поворотний збірник.

|

|

Знежирену шквару після автоматичного зниження частоти обертання ротора зрізують уручну ножем, який за допомогою ручного приводу зміщується вгору-вниз і при повертанні ножа в бік кільцевого шару шквари по копіру поступово зрізує шквару. Відокремлена шквара крізь отвори у буртики ротора, за допомогою якого ротор кріпиться до вала приводу, видаляється із центрифуги. Збірник жиру перед видаленням шквари повертається. При цьому за рахунок копіру через важелі і ролик закривають зливний отвір.

Знежирена шквара, зрізана ножем, висипається на транспортувальний пристрій під центрифугою і направляється на сушіння.

Метод пресування має такі переваги:

♦ скорочується термін теплового оброблення нехарчової сировини;

♦ поліпшується якість знежиреної шквари;

♦ збільшується вихід жиру;

♦ отриманий кормовий і технічний жир має високу якість.

При виготовленні варених кормів жир і бульйон після відстоювання зливають. За технологією, що запропонована Національним університетом харчових технологій, бульйон не зливаєють, а залишають під час подрібнення разом зі шкварою. Термін зберігання варених кормів за цією технологією збільшується до 15 — 20 діб.