1.3.2. Просіювання

Подрібнювання матеріалу завжди неоднорідне за розміром часток. Із цієї причини доводиться відокремлювати крупніші або дрібніші частки від основної маси. Цей процес має назву просівання, грохочення або ситова класифікація. У результаті просівання вихідний матеріал розділяється на дві фракції: просів (матеріал, що пройшов крізь сітку) і відсів (що затримався на ситі).

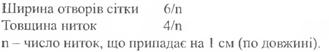

Основною частиною просіваючих машин є ситові полотна, які поділяються на: плетені, штамповані, колосникові. Форма отворів може бути кругла, квадратна, прямокутна, що залежить від способу одержання сіток і матеріалу, з якого вони виготовляються.

Плетені сита одержують переплетенням тонких ниток або дротів. Використовують натуральний шовк, синтетичні матеріали (капрон, лавсан), спеціальні сорти нержавіючої сталі, латунь (сплав міді й цинку), фосфористу бронзу (рис. 1.33, а, б).

Тканини плетених сит виробляються з дотриманням певного співвідношення між шириною отворів і товщиною ниток відповідно до так званої «формули сит».

|

|

Відношення постійних чисел (6 14) до числа ниток дає можливість визначити ширину отворів і товщину ниток, відповідно до цієї формули ширина отворів сітки повннна бути в 1,5 рази більша від товщини нитки (6:4).

Плетені сита відносно дешеві, але маломіцні. їхні сітки легко витягаються, нитки зрушуються, міняється поперечник отворів. Для підвищення потужності шовкові плетені сита в деяких випадках підкріплюють металевою опорою. Металеві дротяні сітки пресують у місцях перехрещування ниток і виробляють їх із фасонних гнутих дротів.

Штамповані прибивні сітки являють собою металеві пластинки із частими круглими, овальними або квадратними отворами. Штамповані сітки відрізняються великою міцністю. Такі сита широко застосовуються в промисловості, однак вони мають досить великі отвори - не менше 0,3 мм (рис. 1.33, в).

Колосникові сита являють собою поєднання металевих (чавунних, сталевих) фасонних пластин (рис. 1.33, г). Незважаючи на надзвичайну міцність, ці сита застосовуються рідко, тому що відрізняються малою продуктивністю (більша частина робочої поверхні не використовується). Мають виняткову міцність і встановлюються у млинах, що працюють за принципом удару.

Конструкція сит (грохотів)

У хіміко-фармацевтичній практиці застосовують наступні конструкції сит:

- обертові

- хитні;

- вібраційні

Обертові сита

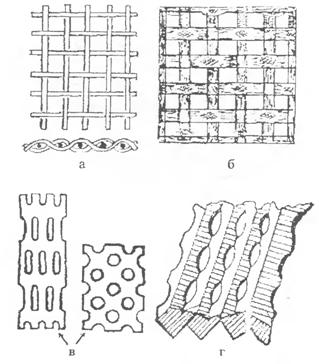

Являють собою барабан циліндричної, конусної або багатогранної форми, стінки якого виготовлені із сітки або перфорованих металевих листів. Багатогранні обертові барабани називаються бурати.

Циліндричне барабанне сито (рис. 1.34. а) обертається на валу й установлене похило до горизонталі (під кугом 4-7°). Щоб усунути розпилення матеріалу, барабан вмонтований у кожух. Ситова поверхня

барабана складається із секцій![]() Кожна секція - плоске знімне

Кожна секція - плоске знімне

|

Рис. 1.33. Види сіток сит (схема): а, б - плегені (шовкові та металеві), в - штамповані, г - колосникові |

сито з розмірами отворів, що збільшуються по ходу матеріалу. Перевагою обертових сит є можливість диференціювання матеріалу на кілька фракцій з різним розміром часток.

Швидкість обертання барабана невелика й залежить від радіуса барабана (11):

![]()

Незважаючи на простоту конструкції й обслуговування, обертові сита застосовуються відносно рідко у зв’язку з невеликою продуктивністю на одиницю поверхні сита. Низька продуктивність сита

|

Рис. 1.34. а - циліндричне барабанне сито: І -горизонтальний вал, 2 - підшипники, 3 - втулки, 4 хрестовини, 5 - приймальна воронка, 6 - барабан. 7 каркас, 8 - барашкп, 9 - кожух (схема) |

пов’язана з тим, що при проходженні використовується тільки частина ситової поверхні. Крім того, отвори сітки легко забиваються, тому що матеріал не струшується.

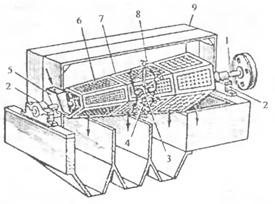

Хитні сита

Апарати цього типу застосовуються особливо часто для просівання рослинного матеріалу. Являють собою плоский хитний короб на пружних опорах, установлений похило під кутом 7-14° до горизонталі (рис. 1.34, б). Сито може бути здвоєне - для видалення великих часток і пилу. Готовий продукт збирається на нижньому ситі, звідки надходить у приймач. Коливальний рух створюється

колінчатим валом, шатунно-кривошипним або ексцентриковим механізмами. Число коливань 60-400 кол/хв. Амплітуда 5-225 мм. Продуктивність невелика. Отвори сітки легко забиваються, тому шо рух матеріалу плавний, у горизонтальній площині.

колінчатим валом, шатунно-кривошипним або ексцентриковим механізмами. Число коливань 60-400 кол/хв. Амплітуда 5-225 мм. Продуктивність невелика. Отвори сітки легко забиваються, тому шо рух матеріалу плавний, у горизонтальній площині.

Вібраційні сита

Вібраційні сита аналогічні хитним, але мають більшу частоту коливань (1800 кол/хв. і вище). Ці сита широко застосовуються у фармацевтичній промисловості в таблетковому виробництві. їх велика продуктивність пояснюється тим, що при високій частоті коливань сита його отвори не забиваються матеріалом завдяки безперервному відриванню від сітки.

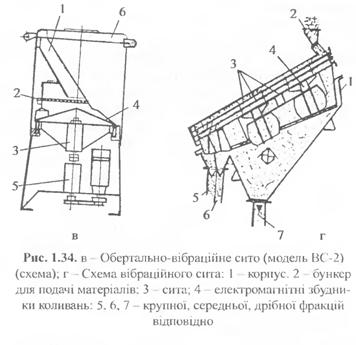

Обертально-вібраційне сито ВС-2 (рис. 1.34, в). Матеріал, який просівається, засипають у бункер 1, звідки він надходить на сито 2, де за рахунок роботи двох вантажів вібратора 3 створюється вібрація, що змушує порошок обертатися по ситу й конусу приймача 4. Просів і відсів надходять у різні лотки, з яких зсипаються у заздалегідь приготовлену тару.

Частоту коливань регулюють пасовою передачею привода 5, а амплітуду коливань — кутом розхилу вантажів вібратора. Сито в процесі роботи герметизується кришкою 6. Обертально-вібраційне сито ВС-2 випускається Маріупольським заводом технологічного обладнання. Продуктивність сита становить 80-300 кг/год при споживаній потужності 0,4 кВт. Маса машини 132 кг.

Вібраційне сито (рис. 1.34. г). Основною передумовою якісного розсіву служить рівномірний розподіл продукту по всій робочій поверхні, а також безперервна подача матеріалу. Подача продукту, збудник коливань тканини й кут сита повинні бути погоджені один з одним залежно від матеріалу, що просівається.

Привід сита здійснюється за допомогою електромагнітного генератора коливань. Ситова поверхня й генератор коливань з’єднані між собою по формі замикання через штовхач, що забезпечує точкове збудження тканини. Кожна просіваюча поверхня має кілька точок збудження. Розміщення генераторів коливань під робочою поверхнею грохота дозволяє швидко замінити зношену тканину сита. Робоча поверхня сита встановлена з нахилом, регульованим у межах 20-40°, що забезпечує пересування продукту по поверхні сита. Одночасно це дозволяє вирішити завдання нерухомості приєднувальних фланців при перестановці кута просівання.

Згідно з ДФУ допускаються наступні відхилення в розмірі часток, що просіваються: дрібніших часток (що проходять крізь наступне сито, з меншим діаметром отвору) - 40 %; крупніших (що не пройшли крізь зазначене сито) - не більше 5 %.

Продуктивність сит і якість просівання матеріалу іалєжать від факторів: форми іі розміру отворів сітки, товщини шару матеріалу на ситі, характеру руху її довжини шляху матеріалу. Крім того, мас значення спосіб подачі матеріалу, кратність просівання її ін. Кількісний облік всіх факторів трудомісткий, тому продуктивність визначається емпірично, але врахування усіх факторів необхідне для раціональної роботи сита.

Товщина шару матеріалу на ситі

Товщина шару матеріалу на ситі

Товстий шар матеріалу на ситі погіршує продуктивність, оскільки при цьому утрудняється контакт матеріалу із сіткою, збільшується ковзання дрібних часток по поверхні матеріалу, в результаті чого просівання відбувається не повністю. Установка сита під деяким кутом до горизонталі сприяє розсипанню матеріалу тонким шаром і створенню кращих умов для просівання.

Вологість матеріалу значною мірою впливає на продуктивність сига. Сирий матеріал злипається й забиває отвори сітки Сухий матеріал просівається краще, однак просівання ускладнюється трибоелск- гричними явищами, що виникають в результаті тертя матеріалу об сітку. У тому випадку, коли частки матеріалу, який просівається, і сітка заряджаються різнойменними зарядами, матеріал забиває отвори сітки. При однойменному заряді матеріал прагне розлетітися на всі боки. Для боротьби із грибослектричним ефектом металеві сита заземлюють. Зняти заряд із шовкових сит важко. Із цією метою запропонована іонізація повітря в кожусі якою-небудь радіоактивною речовиною ('’"Со). На виробництві при забиванні сіток застосовують щітки для протирання матеріалу (наприклад, окис цинку й ін )