3.2. Виробництво ін’єкційних розчинів

Одним з основоположних елементів забезпечення якості стерильної продукції є її виробництво відповідно до правил Належної виробничої практики (GMP). Основні принципи і вимоги повинні бути реалізовані в ході технологічного процесу виробництва лікарських засобів для ін’єкцій з метою звести до мінімуму ризик контамінації мікроорганізмами, частинками і пірогенними речовинами.

Технологія ін’єкційних препаратів є складним багатостадійним виробництвом, що включає як основні, так і допоміжні роботи. Принципова технологічна блок-схема виробництва ін’єкційних розчинів представлена у Додатку 3.

Виробничий процес починається з допоміжних робіт з підготовки виробництва (стадія ВР 1), які включають наступні операції:

- санітарна підготовка виробничих приміщень;

- підготовка стерильного вентиляційного повітря;

- підготовка технологічного устаткування та інвентарю;

- підготовка технологічного одягу;

- підготовка персоналу.

На наступній стадії (ВР 2) здійснюється підготовка сировини і отримання або підготовка (попередня стерилізація та ін.) розчинників. В окремих випадках - приготування і стерилізація розчинів стабілізаторів, а також підготовка фільтруючих матеріалів.

Найбільш поширеним розчинником для отримання ін’єкційних розчинів є вода для ін’єкцій.

Вода, що використовується у виробництві ін’єкційних лікарських форм, повинна бути максимально очищена, апірогенна, стерильна і відповідати певній НТД. У кожній серії отриманої води обов’язково перевіряють значення рН (5,0-6,8), наявність відновлюючих речовин, вугільного ангідриду, нітратів, нітритів, хлоридів, сульфатів, кальцію і важких металів. Допускається наявність аміаку - не більше 0,00002 %, сухого залишку - не більше 0.001 %. Для безперервної оцінки якості отримуваної води використовується вимірювання питомої електропровідності. Проте метод недостатньо об’єктивний, оскільки результат залежить від ступеня іонізації молекул води і домішок.

Випробування пірогенності води проводять біологічним методом, приведеним в статті «Випробування на пірогенність» ДФУ. ст. 102.

Найбільш поширеним методом отримання води очищеної (ФС 42-261-89) і води для ін’єкцій (ФС 42-2620-89) є дистиляція, тобто процес випаровування з подальшою конденсацією пари. При цьому відбувається фазове перетворення рідини на пару, а потім знову в рідину при конденсації. Для цього використовують питну або знесолену воду. Такий метод вимагає витрат великої кількості енергії.

Нині на багатьох заводах отримують воду очищену і воду для ін’єкцій методами розділення через мембрану (зворотний осмос, ультрафільтрація. діаліз, електродіаліз, випаровування через мембрану). Ці методи основані на використанні перегородок, що мають селективну проникність, завдяки чому можливе отримання води без фазових і хімічних перетворень. Перевагою мембранних методів, що все більше впроваджуються у виробництво, є значна економія енергії. Витрата її при отриманні води очищеної складає (кВт ■ год/м): дистиляцією - 63,6; електролізом — 35.8; зворотним осмосом — 3,7. Також порівняно легко можна регулювати якість води. Недоліком даних методів є небезпека концентраційної поляризації мембран і пор, що може викликати проходження небажаних іонів або молекул у фільтрат.

У промислових умовах отримання води для ін’єкцій здійснюється також за допомогою високопродуктивних корпусних апаратів, гермокомпресійних дистиляторів різних конструкцій і установок зворотного осмосу.

Термін використання води для ін’єкцій регламентується 24 годинами з моменту отримання, за умови її збереження в асептичних умовах. При тривалішому зберіганні вода поглинає з повітря вуглецю діоксид і кисень, може взаємодіяти з матеріалом ємності, викликаючи перехід іонів важких металів, і є середовищем для розмноження мікроорганізмів. Тому перевага віддається використанню свіжоприготованої води, яку іноді безпосередньо після дистиляції додатково кип’ятять протягом 30 хвилин.

Надійніше зберігання гарантується спеціальними системами, виконаними з інертного матеріалу, в яких вода знаходиться при високій температурі (70-90 °С), постійному тиску та перемішуванні.

Однією з основних стадій технологічного процесу є приготування ін’єкційних розчинів для наповнення ампул або флаконів. Стадія приготування розчину включає наступні операції: розчинення речовин, ізо- тонування, стабілізація, введення консервантів, фільтрація. Залежно від властивостей лікарських речовин деякі операції можуть бути виключені.

Виготовлення розчинів для ін’єкцій проводять у спеціальних приміщеннях з дотриманням правил асептики. Приготування водних або неводів розчинів для ін’єкцій проводять масооб’ємним методом, з використанням реакторів, що герметично закриваються, забезпечених сорочкою і перемішуючим пристроєм. У тих випадках, коли щільність розчинника значно відрізняється від тільності води, використовують масовий метод. Для запобігання контамінації розчинів реактори повинні герметично закриватися підйомною або відкидною кришкою. У кришці реактора повинні бути штуцери для подачі сировини, розчинника, інертного газу, люк з оглядовим склом, кожух для термодатчика. Розвантаження реакторів здійснюється через нижній випускний отвір, а заповнення - через приєднаний трубопровід за допомогою вакууму або тиску. Реактор повинен бути обладнаний сорочкою (для подачі холодо- або теплоагенту) і перемішуючим пристроєм. Раніше в основному застосовували реактори, виготовлені із спеціального скла Бітах або з емальованими внутрішніми поверхнями. Сучасна тенденція у виготовленні ємнісного устаткування - виготовлення його з високолегованих сталей з обробкою поверхонь методом електрополірування. У нових конструкціях такого устаткування запропоновано вести перемішування за допомогою магнітної мішалки, розташованої в нижній частині апарата. Прикладом такого реактора може служити реактор фірми «Ауріх Ендельштайн» (Німеччина), об’ємом 300 л, із швидкістю перемішування 5,5 об/с.

Розчинення лікарських речовин, що повільно або важко розчиняються, ведуть при нагріванні і перемішуванні.

Нормативно-технічна документація пред’являє високі вимоги до чистоти ін’єкційних розчинів, що досягається їх фільтруванням. При виробництві ампулованих розчинів найчастіше використовують тонке фільтрування як основне або попереднє, що передує мікрофільтруванню. Серед великої кількості фільтрувальних установок використовують нутч-, друк- фільтри, фільтр ХНДХФІ. установки стерильної фільтрації і т.д.

Очищений (профільтрований) розчин передають на стадію ампутування, яка включає операції наповнення і запаювання ампул.

Наповнення ампул розчинами проводиться на вітчизняних підприємствах в основному в приміщеннях класу чистоти А-С з дотриманням всіх правил асептики і здійснюється двома способами:

- вакуумним;

- шприцевим.

Основною перевагою вакуумного методу наповнення є невелика вартість процесу, висока продуктивність, простота конструкції і обслуговування устаткування. Найчастіше використовують автомат для наповнення ампул вакуумним методом (АП-ЧМ2), продуктивністю 12-20 тис. амп./год.; лінію вакуумного наповнення АПП 25 М. Недоліки вакуумного методу:

- неможливість точного дозування;

- ампули при наповненні занурюються в дозований розчин, що призводить до забруднення капілярів ампул;

- тільки частина розчину потрапляє в ампули, а частина його залишається в апараті і після циклу наповнення йде на пере- фільтрацію, що веде до додаткового забруднення і перевитрати фільтрованих матеріалів;

- проміжок часу від наповнення до запаювання більший порівняно зі шприцевим наповненням (більше 3 хв.), що створює сприятливі умови для контамінації розчину механічними частинками і мікрофлорою з навколишнього середовища (у сотні разів більше, ніж при шприцевому наповненні).

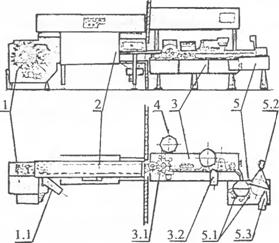

У вітчизняній промисловості зараз усе більше поширюється шприцевий метод наповнення, не дивлячись на те, що апаратурне оформлення цього методу конструктивно значно складніше. Схема виробництва ін’єкційних розчинів відповідно до правил СіМР подана на рис. 3.1.

До складу такої лінії входять наступні установки:

- ультразвукова машина для миття;

- сушильний і стерилізуючий тунель;

|

Рис. 3.1. Схема автоматичної лінії ампулування розчинів для ін’єкцій: 1 - автомат для миття ампул (1.1- вхідний бункер); 2 - тунель для сушки і стерилізації; 3 - автомат шприцевого наповнення і запаювання (3.1 — проміжний ротор; 3.2 - вихід наповнених ампул); 4 - бункер для розчину препарату; 5 — установка маркувальних кілець на ампули (підштовхуючий пристрій; 5.2 - сушка; 5.3 - вихід маркованих ампул) |

- установка шприцевого наповнення і запаювання;

- установка нанесення маркувальних кілець на ампули.

Всі установки взаємозв’язані і місця переходу між ними захищені ламінарним стерильним повітряним потоком, що забезпечує дотримання вимог СМР.

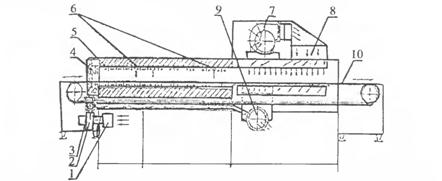

Принцип роботи стерилізуючого тунеля: транспортування ампул або флаконів здійснюється за допомогою горизонтального і двох вертикальних бічних транспортерів. На вході в тунель ампули проходять через ламінарний потік стерильного повітря Тунель розділений на три зони: сушки, стерилізації і охолоджування (рис. 3.2).

Температура в зоні стерилізації 360 °С, а на виході 23 °С. Повітряний потік проходить двоступінчасте очищення. Ступінь очищення повітря в другому ступені від частинок з розміром більше або рівним 0,3 мм складає 99,97 %. Нагрів повітря в зоні сушки і стерилізації здійснюється тенами зі спеціальною обробкою поверхні, щоб уникнути утворення окалини.

|

Рис. 3.2. Схема стерилізуючого тунеля: А - зона сушки; В - стерилізаційна зона; С - зона охолоджування; 1 - подача повітря після грубого очищення; 2 - вентилятор; 3 - фільтр; 4 - ламінарна повітряна завіса; 5 - нагріваючі елементи; 6 - температурні датчики; 7 — вентилятор подачі повітря; 8 - фільтр повітря; 9 - вентилятор відведення повітря; 10 - транспортер |

Операція запаювання ампул (закупорювання флаконів) найвідповідальніша у технологічному процесі ампулування, оскільки неякісне або довготривале запаювання призводить до браку.

Нині запаювання ампул за допомогою газових пальників здійснюється двома основними способами:

- оплавленням капілярів;

- відтяжкою капілярів.

Для закупорювання флаконів з ін’єкційними формами використовують пробки зі спеціальних сортів гуми і додатково «обкатують» їх металевими ковпачками.

Наповнені і запаяні посудини піддають стерилізації. Нині існує три групи методів стерилізації:

- механічні,

- хімічні;

- фізичні.

До механічних методів стерилізації відносять стерильну фільтрацію з використанням глибинних і мембранних фільтрів.

Своєрідною хімічною стерилізацією є газова стерилізація із застосуванням стерилізантів, що виявляють бактеріостатичний або бактерицидний ефект. Додавання консервантів також умовно можна віднести до методів хімічної стерилізації.

До фізичних методів відноситься стерилізація фізичними чинниками: теплова (термічна), радіаційна, ультразвукова, струмами високої частоти і СВЧ-випромінюванням, УФ-випромінюванням та інші.

Залежно від температурного режиму і умов проведення теплова стерилізація поділяється на: парою під тиском (автоклавування), текучою парою, тиндалізацію, повітряну стерилізацію.

Останнім часом з’явилися роботи учених стосовно можливості використання стерилізації інфрачервоним, лазерним і електронним випромінюванням. Після позитивного висновку про якість готового продукту за всіма показниками НТД ампули маркують і у паковують на автоматичних лініях у вторинну і транспортну упаковку.