11.1. Нарізання зубчастих коліс методом копіювання

Технічна суть цього методу полягає в тому, що профіль западин між зубцями є копією профілю різальних кромок інструмента, за допомогою якого утворюються западини. До таких інструментів належать дискові і пальцеві фрези, зубцедовбальні головки та протяжки.

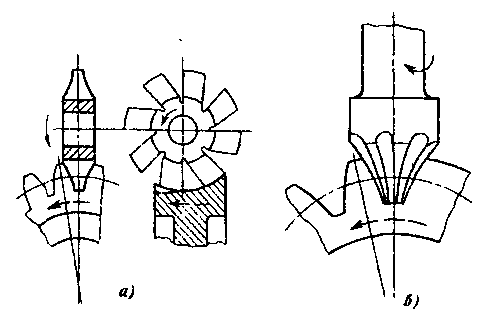

Рис. 11 1. Схеми нарізання зубчастих коліс модульними фрезами, а - дисковою; б - пальцевою

Схеми нарізання зубчастих коліс модульними фрезами показані на рис. 11.1. Нарізання виконується на універсально-фрезерних верстатах з використанням подільчих головок. Зубці нарізаються послідовно. Дискові модульні фрези випускаються наборами, які складаються з 8, 15 або 26 фрез кожного з модулів. Набір з 8 фрез є основним і застосовується для нарізання коліс з модулями m<8 мм. Кожна з фрез, яка є в наборі, використовується для нарізання коліс з кількістю зубців зазначеною в табл. 11.1. При цьому профіль западин тільки коліс з найменшою кількістю зубців точно відповідатиме необхідному евольвент-ному профілю, а всі інші будуть виготовлені з деякою похибкою (обробка цих коліс відповідає 9-10 степеню точності).

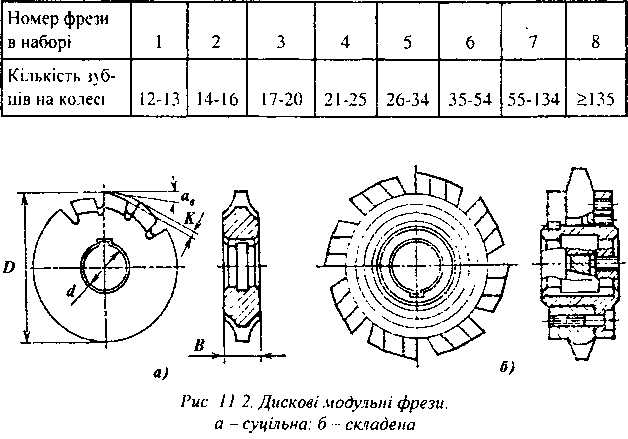

Таблиця IIЛ

Застосування дискових модульних фрез для нарізання зубчастих коліс

Модульні дискові фрези можуть бути суцільними, складеними (з напаяними пластинами або привареною різальною частиною) і збірними (рис. 11.2). Різальна частина суцільних і складених фрез виконується з швидкорізальних сталей марок Р9К5, 39К10 або Р10К5Ф5. Збірні фрези мають різальні елементи з твердих сплавів ВК6 або ВК8.

Пальцеві модульні фрези застосовують для нарізання зубчастих коліс з великими модулями (m > 10 мм).

Недоліками методу фрезерування коліс методом копіювання є невисока точність і низька продуктивність праці Одначе такий метод виготовлення дуже пр(?стий і не потребує спеціального обладнання Метод широко застосовують в одиничному виробництві та під час виконання ремонтних робіт.

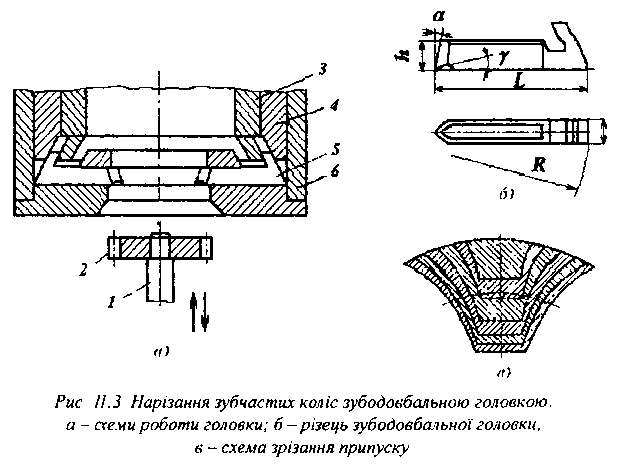

За методом копіювання виконується виготовлення зубчастих коліс також при застосуванні зубодовбальних головок Суть цього способу пояснюється рис. 11.3. Заготовка колеса 2 встановлюється на штоселі (оправці) 1, яка здійснює зворотно-поступальний рух (рис. 11.3, а). Різці 5 зубсдовбальної головки, кількість яких дорівнює кількості зубців шестерні, встановлені в нерухомому корпусі 6 головки. Після кожного робочого ходу заготовки різці за допомогою конусів 3 і 4 пересуваються в радіальному напрямку до центра заготовки і при наступному робочому ході зрізають черговий шар металу. Схема утворення заданого профілю западин між зубцями показана на рис. 11.3, б.

Зубодовбальні головки дозволяють нарізати зубчасті колеса з модулями від 2 до 10 мм діаметром до 250 мм. Продуктивність цього способу в 8-10 разів вища від продуктивності фрезерування западий методом копіювання. Спосіб забезпечує отримання досить точних (7-8 степеня точності) зубчастих коліс. Недоліками способу є те, що для кожного колеса у відповідності до його модуля і кількості зубців необхідно мати спеціальну головку. Спосіб застосовується тільки в масовому виробництві.

За методом копіювання нарізають зубчасті колеса протягування Зокрема, з високою продуктивністю можна нарізати конічні і циліндричні прямозубі колеса, використовуючи круглі протяжки.

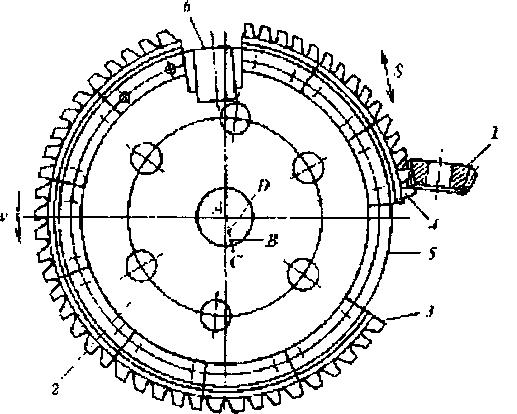

На рис. 11.4 показана схема нарізання конічних коліс круговою протяжкою. Заготовка 1 встановлюється нерухомо, а протяжка 2 обертається з постійною швидкістю V має зворотно-поступальний рух 5 вздовж осі западин. Нарізання здійснюється за один оберт протяжки, яка має чорнові, напівчистові і чистові (калібрувальні) зубці. Перший чорновий зуб протяжки на рис. 11.4 позначено цифрою 3, а останній

Рис 11.4. Схема обробки прямозубого конічного колеса фрезою-протяжкою

чистовий - цифрою 4. Чорнові зубці протяжки працюють при її поступовому русі від точки А до точки В, при подальшому русі до точки С здійснюється напівчистове оброблювання, а чистові зубці протяжки працюють при поступовому русі інструмента від точки С до точки О. Вільна від зубців ділянка 5 протяжки дозволяє здійснити поворот колеса, яке обробляється, на кут 2п/2. Вільна від зубців ділянка 6 дозволяє зняти фаски з бічних поверхонь зубців колеса, що піддається обробці.