11.2.3. Нарізання зубців конічних коліс

Конічні зубчасті колеса бувають з прямими і криволінійними зубцями (в основному - круговими). Для нарізання зубців таких коліс використовують спеціальні зубонарізні верстати. Нарізання прямо-зубих конічних коліс, як правило, виконується в дві операції: попереднього нарізання зубців профільними дисковими фрезами і чистового нарізання на зубостругальних верстатах.

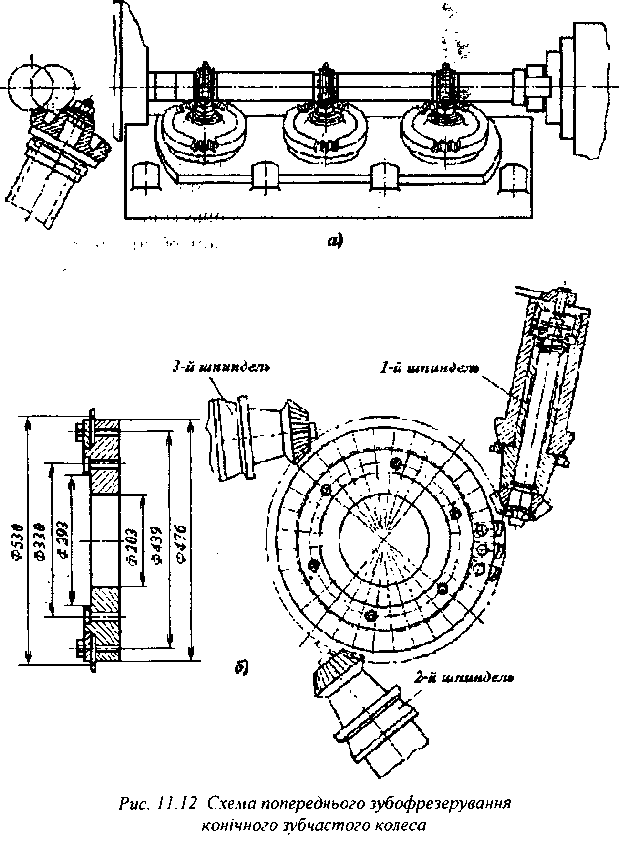

Попереднє фрезерування зубців можна виконувати на спеціалізованих верстатах за схемою, показаною на рис. 11.12, а. Фрезеруванню одночасно піддається декілька конічних коліс. Верстат споряджено пристроєм для автоматичного ділення і одночасного повороту всіх заготовок, які піддаються обробці.

У масовому виробництві для попереднього нарізання зубців невеликих конічних коліс застосовують спеціальні верстати для одночасного фрезерування трьох коліс з автоматичним діленням, підводом і відводом заготовок (рис. 11.12,6).

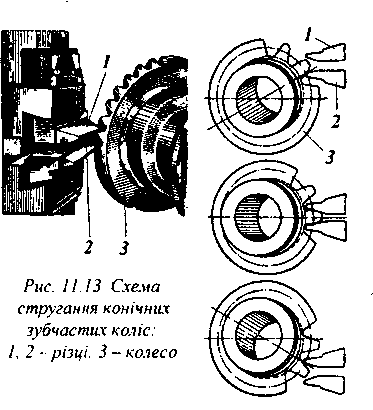

Чистове нарізання зубців конічних коліс методом обкатування здійснюють на зубосіруїаль-них верстатах (рис. 11.13). Технічна суть нарізання таких коліс полягає в наступному. Два стругальних різці здійснюють прямолінійні зворотно-поступальні рухи вздовж зубців, які нарізають. При зворотному ході різці дещо відводяться від оброблюваної поверхні для зменшення зношування різальної кромки. Взаємне обкатування колеса і різців забезпечує отримання профілю евольвенти.

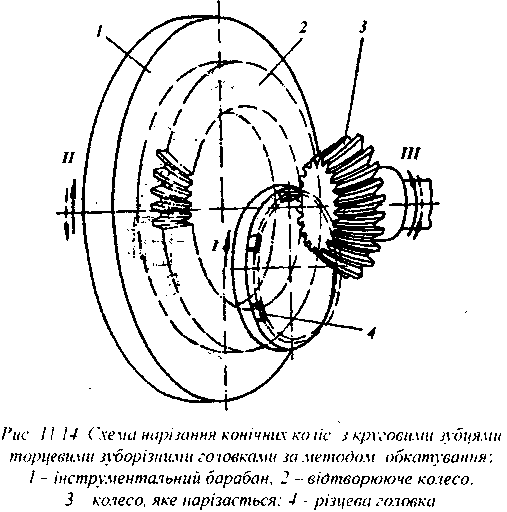

Конічні колеса з криволінійними зубцями нарізають різцевими головками на спеціальних зуборізних верстатах за методом огинання Схема нарізання кругових зубців на конічних колесах показана на рис. 11.14. Рух обкатування заготовки 3 відтворюється за уявним конусним виробляючим колесом з круговими зубцями 2. Як інструмент використовують зуборізні головки 4, які споряджені великою кількістю зубців спеціального профілю, що розташовані по колу на торці головки. Різцева головка закріплюється на інструментальному барабані 1, який має можливість обертання навколо своєї осі в обох напрямках Обертання 1 різцевої головки навколо її осі (рух різання) здійснюється від окремого приводу і не пов’язано з обкатуванням, а отже, швидкість різання можна встановлити за критеріями стійкості різців або за іншими технологічними міркуваннями.

При нарізанні зубців інструментальний барабан з різцевою головкою отримує повільний обертовий рух 11 навколо осі виробляючого колеса. Заготовка отримує обертання /// навколо своєї осі, яке кінематично зв’язане з обертанням виробляючого колеса. Після обробки кожної западини подільчий пристрій з заготовкою відводиться від різцевої головки. За час прискореного зворотного обертання барабана заготовка повертається на кут

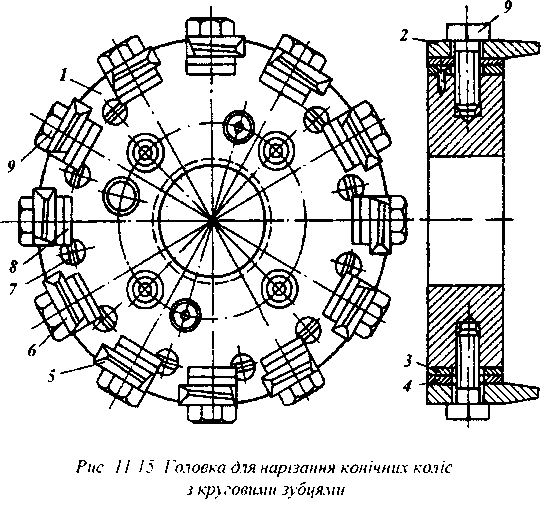

Конструкція зуборізної головки для нарізання конічних коліс з круговими зубцями показана на рис. 11.15. Головка складається з корпусу 1, в пазах якого за допомогою гвинтів 9 закріплено зовнішні 6 і внутрішні 5 різці. Точне виставлення і регулювання зубців 2 відносно центра головки здійснюється за допомогою регулювальних клинів 3 та прокладок 4 і 8. Регулювання положення клинів здійснюється гвинтами 7. Два різці головки є нерегульованими в радіальному напрямку і

використовуються як встановлювальні бази для всіх інших різців Внутрішні і зовнішні різці встановлюють у головці почергово.