11.2.4. Накатування зубців

Накатування зубців буває холодним, гарячим і гарячо-холодним. Накатування в 15-20 разів продуктивніше від зубценарізання. Воно підвищує термін служби зубчастих коліс за рахунок підвищення їх стійкості до зношування та економить метал за рахунок усунення стружкоутворення.

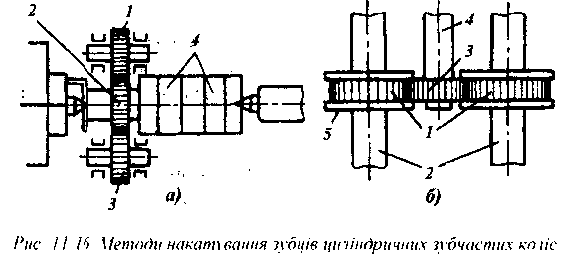

Холодними методами накатування виготовляються зубчасті колеса з модулем до 1 мм. Накатування можна реалізувати на спеціальних або токарних верстатах. Схема такого накатування показана на рис. 11.16, а. На оправці, що встановлена в центрах токарного верстата, закріплюють заготовку 4 і подільче колесо 2, яке на початку процесу знаходиться в зачепленні з двома або трьома накатниками 1 і З, встановленими на супорті. При поздовжній подачі верстата накатники поступово переходять з подільчого колеса на заготовки і приводяться в обертання зубцями. накатаної частини заготовок Для утворення симетричного профілю зубців накатування здійснюється спочатку при прямому, а потім при зворотному напрямках обертання шпинделю.

Для виготовлення циліндричних коліс з прямими і косими зубцями також застосовують холодне накатування зубців за допомогою двох накатників, які мають форму плоских рейок. Цей спосіб холодного накатування вимагає застосування спеціальних верстатів.

Гаряче накатування здійснюється при температурі заготовки 1000-1200 СС. Нагрівання заготовок, як правило, виконується струмами високої частоти, в установках, розташованих в безпосередній близькості від верстата, на якому виконується накатування.

Схема гарячого накатування показана на рис. 11.16, б. Накатування здійснюється поступовим вдавлюванням накатників 1, закріплених на шпинделях 2, в заготовку 3, яка встановлена на оправці 4. Заготовка обертається під дією зубців накатників, які здійснюють пластичну деформацію металу заготовки на глибину зубця. Обертання накатників, а отже, і заготовки здійснюється з реверсуванням. Після досягнення встановленої міжосьової відстані поперечне подавання накатників припиняється і вони виконують декілька обертів для калібрування зубців. На обох торцях накатників є реборди 5, які сприяють кращому заповненню форми зубця.

Гаряче накатування можна здійснювати і з поздовжньою подачею накатників. У цьому випадку накатування практично не відрізняється від холодного накатування, але необхідність у застосуванні подільчого колеса зникає. Накатники для виконання операції мають забірний скіс, в межах якого висота зубців зростає поступово.

Холодне і гаряче накатування дозволяє досягти 9 степеня точності зубчастих коліс з модулем до 5 мм при зовнішніх діаметрах коліс від 40 до 250 мм.

Для отримання зубчастих коліс 7-8 степеня точності застосовується гарячо-холодне накатування. Суть цього способу накатування полягає в тому, що на заготовці зубці утворюються за методами гарячого накатування, а подальше калібрування зубців - на верстатах для холодного накатування.

Методи гарячого і гарячо-холодного накатування використовуються і для накатування зубців конічних коліс з модулем до 5 мм і діаметром до 200 - 450 мм.