11.3. Опоряджувальна обробка зубчастих коліс

Опоряджувальну обробку зубців коліс можна виконувати такими способами: обкатуванням, шевінгуванням, шліфуванням, притиранням і приробкою.

Обкатуванням називається технологічний процес підвищення якості поверхні зубців незагартованого зубчастого колеса його обертанням у зачепленні з загартованими колесами-еталонами. Для рівномірної обробки обох робочих поверхонь зубців обкатування здійснюється при двох напрямках обертання.

Разом з підвищенням якості поверхні зубців у процесі обкатування відбувається деяке спотворенням їх профілю та наклепування їх поверхні, що спричиняє швидке зношування зубців.

Шевінгуванням називається технологічний процес чистової обробки зубців незагартованих коліс зіскрібанням з їх поверхні дуже дрібних волосоподібних стружок за допомогою спеціального інструмента -шеверу. Шевінгування забезпечує досягнення 6-7 степеня точності на колесах з модулями від 0,4 до 12 мм при діаметрі коліс від 6 до 1200 мм.

Шевінгування здійснюється шевер-колесами або шевер-рейками.

Шевер-колесо - це косозубе зубчасте колесо, на бічних поверхнях зубців якого виконані вузькі канавки, які утворюють різальні кромки.

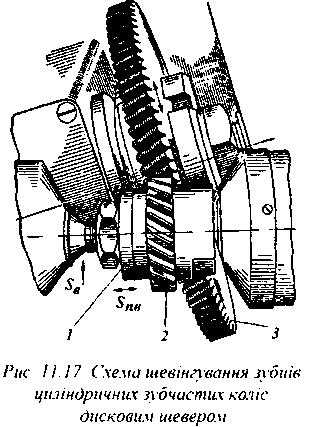

На рис. 11.17 показано схему шевінгування циліндричного зубчастого колеса за допомогою шевер-колеса. Колесо 2, що піддається обробці, встановлюється на оправку 1, яка закріплюється в центрах на столі верстата. Шевер 3 знаходиться в зачепленні з колесом, утворюючи з ним гвинтову пару з осями, що схрещуються піл кутом 10-15°.

Оправка, встановлена в шпинделі, приводиться в обертання разом з шевером, який змушує обертатися колесо, якому надається зворотно-поступальний рух. За рахунок переміщення стола верстата шевер створює тиск на колесо. Після закінчення кожного ходу стола шевер починає обертатися в протилежному напрямку і виконує обробку другої сторони зубця. Для попередньої обробки виконується 4-6 ходів, а для кінцевої - ще 2 - 4.

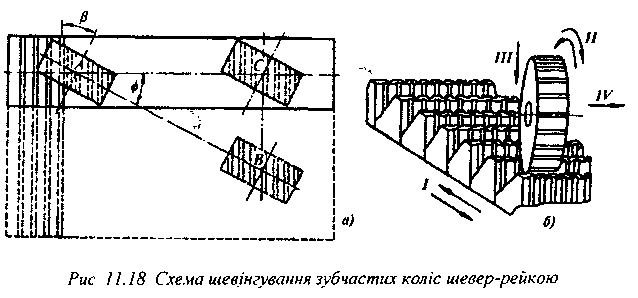

Схема шевінгування зубчастих коліс за допомогою шевінг-рейки показана нарис. 11.18. Прямозубі колеса шевінгуються тільки косозубими шевер-рейками, а косозубі - косозубими і прямозубими. Якщо косозубу шестерню вільно котити по нерухомій прямозубій рейці то з положення А вона перейде в положення В (рис. 11.19, а) при цьому напрямок руху шестерні АВ буде розташовуватися відносно поздовжньої осі рейки АС під кутом φ, який дорівнює куту нахилу зубців шестерні β. При шевінгуванні шестерні її примушують рухатися вздовж осі рейки АС. У цьому випадку, крім перекатування по рейці зубці шестерні будуть ковзати вздовж зубців шевер-рейки і з їх поверхні зрізатиметься стружка

Шестерня, що піддається обробці на шевінгувальних верстатах, обертається навколо своєї осі - рух II на рис.11.18, б, а інструментові надається поздовжній рух І. Необхідний натиск створюється рухом III колеса після кожного подвійного ходу шевер-рейки. Для рівномірного зношування інструмента по всій ширині після кожного подвійного ходу шевер-рейки колесо пересувається на невеличку відстань впоперек рейки (рух IV).

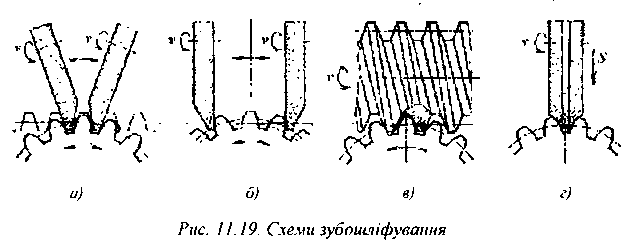

Зубоиаіфування застосовується при виготовленні коліс високої точності (4-7 степеня). Шліфування можна виконувати методами копіювання або обкатування.

Схеми зубошліфування показані на рис. 11.19.

Методами зубошліфування можна опоряджувати зубчасті колеса з будь-якою твердістю зубців.

Притирання широко застосовують для опоряджування зубців коліс після термічної обробки. Притирання полягає в тому, що колесо, яке піддається обробці, обертається в зачепленні з чавунними коле-сами-притирами, змащеними абразивною пастою. Колеса-притири мають 6 степінь точності, їх виготовляють з дрібнозернистого сірого чавуну з твердістю НВ 180-220. Кількість зубців колеса-притиру не повинна бути кратною кількості зубців колеса, яке піддається обробці.

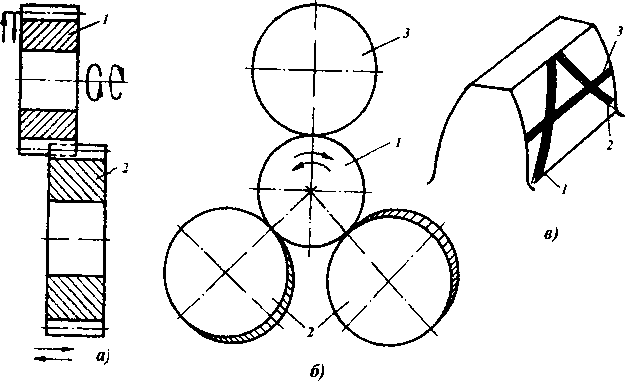

Притирання можна виконувати на верстатах з паралельними або перехрещеними осями притиру і колеса Схеми притирання зображені нарис. 11.20.

Рис 11.20. Схема притирання зубців

На верстатах першого типу ведучим є реверсивне колесо 1, яке піддається обробці, рис. 11.20, а, а притир 2 здійснює зворотно-поступальні рухи вздовж осі обертання.

На верстатах другого типу колесо 1, яке піддається обробці (рис. 11.20, 6), зчеплюється з трьома притирами: одним прямозубим 3 і двома косозубими 2. Колесо, що піддається обробці, крім реверсивного руху обертання, виконує також поздовжньо-поступальні рухи. Контакт

колеса з косозубими притирами здійснюється по лініях 1 і 2, рис. 11.20, в, які при обертанні колеса пересуваються назустріч одна одній по лінії, паралельній осі обертання колеса, а з прямозубим - по лінії 3, яка пересувається по твірній зубця.

Притирання застосовують для опоряджування загартованих коліс. Точність обробки сягає 6-7 степеня.

Приробкою називається технологічний процес опоряджування зубчастих коліс, при якому притираються два парних колеса, призначених для сумісної роботи.

До опоряджування зубчастих коліс можна також зарахувати заокруглювання-зубців. Ця операція виконується тільки на колесах, призначених для вмикання або переключення передач на ходу. Заокруглювання виконується на спеціальних заокруглювальних верстатах пальцевими або порожнистими фрезами.