16.4. Обладнання і прес-форми, що використовуються для виготовлення деталей з пластмас

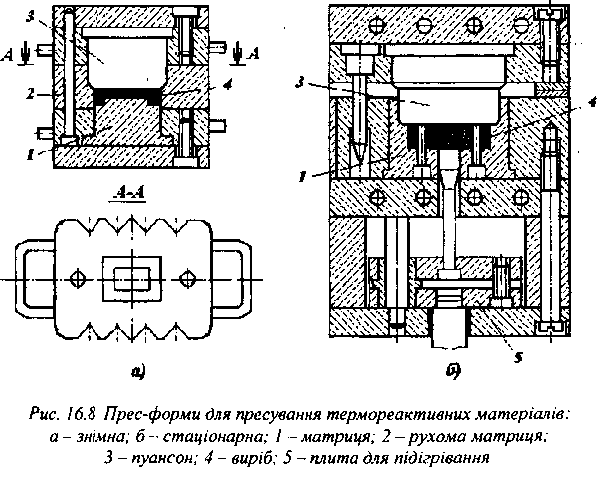

Компресійне і ливарне пресування виконується на гідравлічних пресах з зусиллями 100- 1000 тс, які мають гідравлічні виштовхувачі. Прес-форми можуть бути знімними без підігрівання або стаціонарними з підігріванням, рис. 16.8. Перший тип прес-форм, як правило, застосовують у дрібносерійному виробництві Конструкція таких прес-форм досить проста, Прес-форми другого типу значно дорожчі, але забезпечують суттєве підвищення продуктивності праці

Лиття під тиском виконується на ливарних автоматах (термо-пластавтоматах) без попередньої пластифікації матеріалів або на шнекових машинах з попередньою пластифікацією.

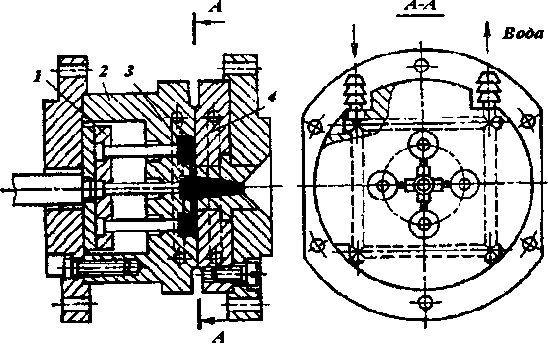

Рис. 16.9. Чотиримісна прес-форма для лиття під тиском з водяним охолодженням:

1 - виштовхувальна система, 2 - матриця; З ~ виріб, 4 - пуансон

Прес-форми мають водяне охолодження, Вони бувають одномісними і багатомісними (рис. 16.9).

Пневматичне пресування здійснюєть на столах з поворотною плитою підігрівання. Форма-матриця споряджена притискною плитою, через яку подається стиснуте повітря (рис. 16.6).

Вакуумне формування виконується на вакуум-формувальних машинах, які мають плиту для розігрівання (рис. 16.7). Задана форма виробу забезпечується формою-матрицею.

Для виготовлення профільних напівфабрикатів нескінченної довжини та нанесення ізоляції на провідники використовують екструзійні шнекові машини (екструдери), потужність яких визначається довжиною і діаметром шнека. Форма і розміри перетину готового профілю визначаються конфігурацією фасонної філь’єри, яка встановлюється в калібрувальну насадку, що охолоджується водою.