17.1.3. Балансування роторів

При виготовленні роторів електричних машин та інших елементів електромеханічних перетворювачів, які обертаються з великими швидкостями (вентилятори, півмуфти, шківи тощо), через конструкційні недосконалості та чинники технологічного характеру завжди спостерігається нерівномірний розподіл мас по їх обводу. Такий нерівномірний розподіл мас називається неврівноваженістю або небалансом. При обертанні незбалансованих елементів виникають динамічні зусилля, які призводять до прискореного зношування підшипників, погіршення роботи ковзних контактів, виникнення вібрацій та підвищення акустичних шумів.

Головними причинами виникнення небалансу є:

• нерівномірна товщина стінок і ребер конструкційних елементів, які виготовляють ливарним способом або складені з окремих деталей (ступиця ротора, вентилятор, обмоткотримачі, півмуфти, шківи тощо);

• відмінності в густині матеріалів, з яких виготовлені елементи (нерівномірність товщини листів електротехнічної сталі, похибки шихтування сегментованих роторів тощо);

• відмінності у заповненні пазів обмоткою, ізоляційними матеріалами, зокрема просочувальним лаком;

• неідентичності розташування провідників у лобових частинах;

• небаланс колектора, зумовлений нерівномірністю розподілу пластин колектора та ізоляційних прокладок між ними, різна кількість припою, за допомогою якого провідники якірної обмотки з’єднані з півниками колектора;

• биття поверхонь деталей, які входять у склад ротора;

• наявність шпонок, шліців, отворів, бандажних скоб тощо.

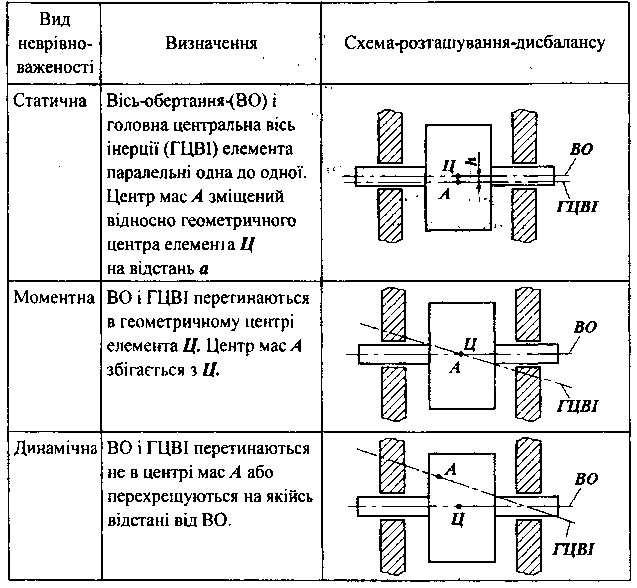

Прийнято розрізняти три види неврівноваженості, визначення яких наведено в табл. 17.3.

Для зменшення неврівноваженості елементів виконується балансування. Повне врівноважування пов’язане з великими затратами праці та значним збільшенням вартості балансувального обладнання У зв’язку з цим на практиці обмежуються досягненням якогось заданого наперед значення неврівноваження.

Таблиця 17.3

Мірою неврівноваження є дисбаланс. Під цим терміном розуміють вектор, який дорівнює добутку неврівноваженої маси т на її ексцентриситет г. Для порівняння дисбалансів елементів різної маси і розмірів введено поняттяпитомого дисбалансу

де М- маса елемента.

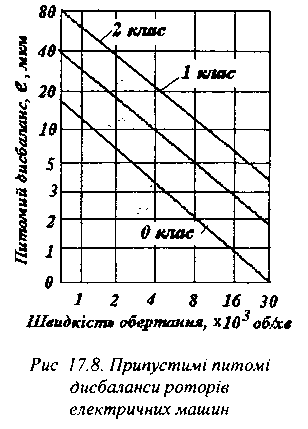

Для роторів електричних машин встановлено три класи точності балансування: нульовий, перший і другий. Відповідно до чинних нормативних документів клас точності балансування визначається за значенням питомого дисбалансу при заданій частоті обертання (рис. 17.8).

При встановленні класу точності керуються такими міркуваннями:

• другий клас рекомендовано для машин загальнопромислового використання, до яких не висувається особливих вимог щодо рівня вібрацій;

•перший клас - для машин з підвищеними вимогами щодо рівня вібрацій, наприклад, машин, призначених для верстатів з підвищеною точністю;

•нульовий клас - використовується в технічно обгрунтованих випадках для машин, які призначені для використання в прецизійних верстатах та інших видах обладнання, в яких, навіть, незначний рівень вібрацій робить неможливим нормальне функціонування об’єктів.

Розрізняють два види балансування: статичне і динамічне. Вибір способу балансування залежить від необхідної точності балансування і можливості її досягнення на обладнанні, яке є в розпорядженні. Динамічне балансування виконується в двох площинах і забезпечує вищу точність. При співвідношенні осьового розміру ротора до його діаметра балансування здійснюють в двох площинах, а при

балансування здійснюють в двох площинах, а при

- в одній площині. При необхідності виконання врівноважування в двок площинах використання статичного балансування є неможливим.

- в одній площині. При необхідності виконання врівноважування в двок площинах використання статичного балансування є неможливим.

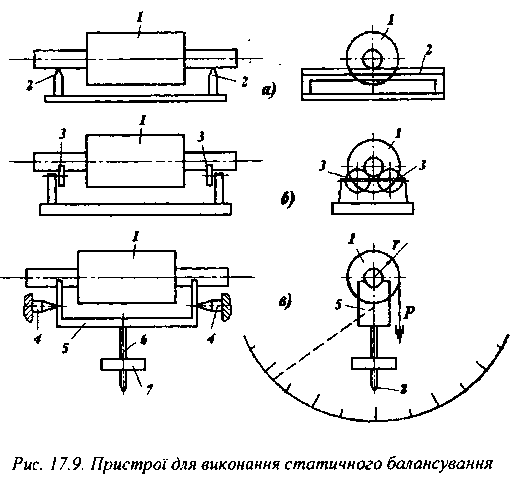

Статичне балансування виконується в режимі повороту ротора З цією метою використовують пристрої з паралельними ножами (рис. 17.9, а), дисковими (рис. 17.9, б) або спеціальні терези (рис. 17.9, в)..

При використанні перших двох видів пристроїв для статичного балансування, ротор шийками валів встановлюється на ножі або диски і легким поштовхом виводиться з рівноваги.

За наявності неврівноваженості ротор займе таке положення, в якому його важка частина буде розташована внизу. Послідовно збільшуючи масу балансувальних вагарців, які встановлюють на стороні, протилежній до найважчого місця ротора, досягають суміщення центра мас з віссю обертання.

Статичне балансування на спеціальних терезах забезпечує вищу точність. Балансування виконується так. Шийками підшипників ротор 1 (рис. 17.9, в), вкладають на коромисло 5, встановлене на кернах 4. На коромислі закріплено стрижень з різзю 6, на якому встановлені гайки 7, призначені для калібрування терез під заданий ротор, стрижень закінчується стрілкою 8, положення якої контролюється за шкалою. Повертаючи ротор відносно коромисла досягають суміщення стрілки з нульовою відміткою шкали, що настає тоді, коли важка частина ротора знаходиться внизу. Для визначення значення дисбалансу ротор повертають на 90° відносно коромисла. Під дією сили Р, наявність якої зумовлена неврівноваженістю, стрілка відхилиться на кут, пропорційний її значенню.

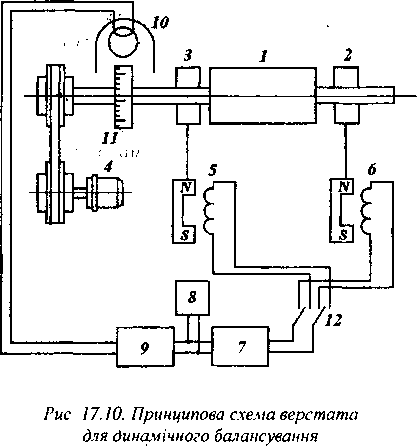

Динамічне балансування виконується в режимі обертання на спеціальних верстатах.

Принципова схема верстата для динамічного балансування показана на рис. 17.10. Ротор 1, який піддається балансуванню, встановлюють на пружні опори 2 і 3. За допомогою двигуна 4 ротор приводиться в обертання. За наявності неврівноваженості ротор розгойдує пружні опори, що зв’язані з електромагнітними давачами 5 і 6, в обмотках яких наводяться ЕРС, пропорційні амплітудам коливань правої та лівої опор. Підсилювачем 7 ЕРС підсилюється і подається на індикатор 8, шкала якого відградуйована в одиницях питомого дисбалансу, і на стробоскоп 9, лампочка якого 10 спалахує в момент, коли навпроти неї знаходиться важка частина ротора, розташування якої фіксується по шкалі 11 жорстко зв’язаної з ротором. Перемикач 12 забезпечує можливість почергового контролю неврівноваженості лівої і правої сторін ротора.

Усунення дисбалансу можна здійснювати механічними або електрофізичними способами.

Механічні способи полягають у видаленні надлишкової маси з важкої частини ротора або додаванні маси на легку частину.

В електромашинобудуванні механічні способи реалізуються такими методами:

• свердлуванням отворів у пакеті ротора або в спеціальних балансувальних кільцях, які встановлюються на роторі;

• фрезеруванням, шліфуванням та іншими методами механічного усунення зайвих мас;

• приварюванням балансувальних вагарців до натискних шайб або інших елементів конструкції ротора;

• нанесенням припою на бандажі якорів малих електричних машин;

•прикріплюванням пластичних мас до лобових частин якірної обмотки;

• запресовуванням балансувальних вагарців між вентиляційними лопатками або в кільця короткозамкненої обмотки асинхронних машин.

Електрофізичні способи завдяки можливості поєднання в часі процесів визначення і усунення дисбалансів дозволяють автоматизувати балансування без зупинки ротора, а, отже, підвищити продуктивність праці та точність балансування. Ці способи поділяються на електрохімічні, електроерозійні, електронно-променеві, напилювання тощо. Недоліками електрофізичних способів є те, що вони придатні тільки для коректування невеликих небалансіа