18.1.1. Виготовлення литих чавунних корпусів

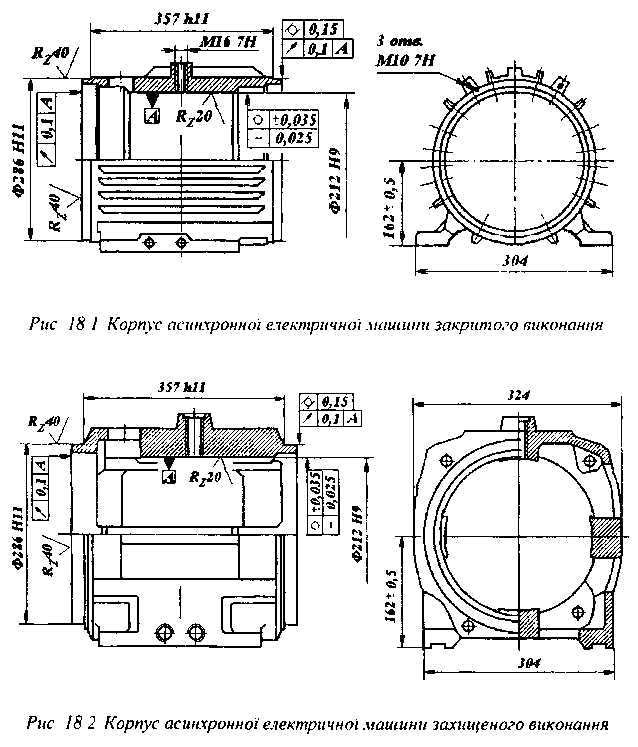

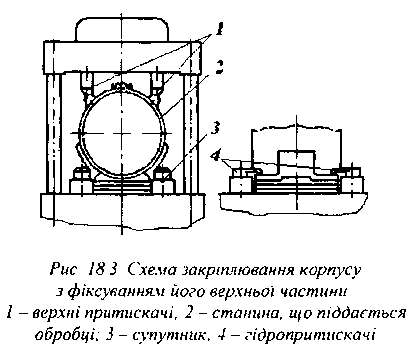

Конструкція корпусів значною мірою залежить від вимог, які висуваються до електричної машини. Вони можуть бути виконані у вигляді тонкостінної труби, відлитої як одне ціле з лапами та ребрами (рис. 18.1) або мати складну коробчасту форму (рис. 18.2).

Основними параметрами корпусів, які впливають на якість машин, є розмір і форма отвору під осердя статора, розмір замків для встановлення підшипникових щитів та відхилення їх форми та розташування відносно осі отвору осердя статора, відхилення висоти розташування осі розточки відносно поверхні лап та зміщення її відносно осей отворів в лапах.

Відливки чавунних станин закритих машин, як правило, отримуються методами лиття в кокіль або литтям за моделями, які виплавляють, а відливки захищених машин - методами лиття в піскові форми.

Механічна обробка станин закритих машин зумовлює суттєві труднощі, які спричинені їх малою жорсткістю, що призводить до деформування заготовок при їх закріпленні на верстатах. У цьому зв’язку дуже важливим моментом при технологічній підготовці виробництва є вибір послідовності обробки. У сучасному електромашинобудуванні використовують два таких варіанти обробки:

•для утворення технологічних баз виконується обробка опорних поверхонь лап г встановлювальних отворів, після чого обробляються усі інші поверхні (розточка під осердя, замки тощо);

• обробка як технологічної бази одного з замків або проточування технологічної виточки, сувісної з розточкою під посадку статора, а всі інші поверхні обробляються відносно цієї бази.

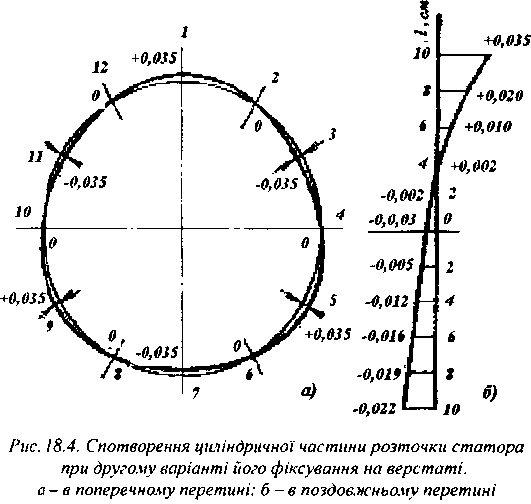

При використанні першого варіанта обробки виникає необхідність фіксування верхньої частини корпусу, що реалізується при використанні схеми закріплювання показаної на рис. 18.3. Недоліком цього варіанта обробки є те, що в обробленому корпусі виникає досить суттєва овальність, наприклад, при обробці корпусів з діаметром розточки 343 мм вона може сягати 0,22 - 0,27 мм.

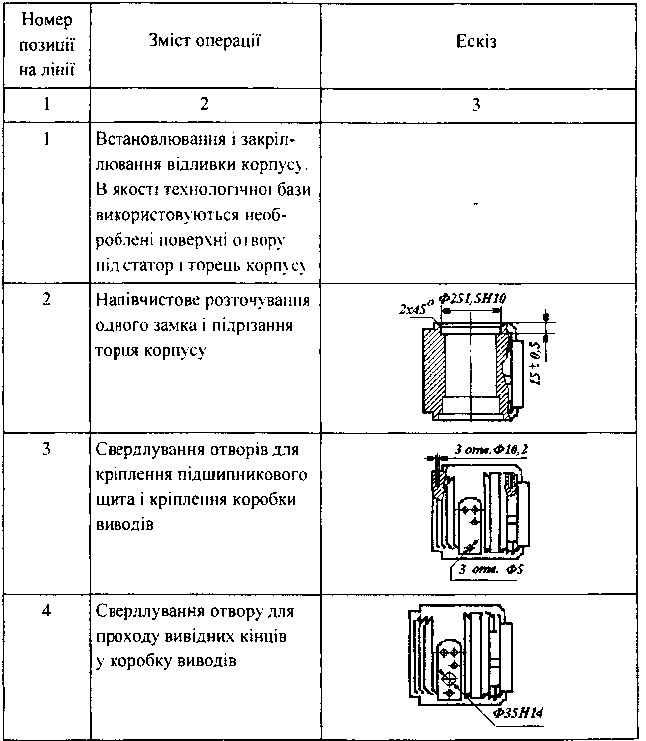

При використанні другого варіанта обробки дуже важливим є вирішення проблеми фіксування корпусу на верстаті від його повороту під час виконання розточних робіт. Це фіксування, як правило, здійснюється за допомогою осьового притискання корпусу силами, що прикладені до припливів, призначених для кріплення підшипникових щитів. При такому варіанті обробки в обробленому корпусі виникають спотворення, показані нарис. 18.4.

При масовому виробництві електричних машин механічна обробка чавунних корпусів виконується на автоматичних лініях або дільницях агрегатних верстатів.

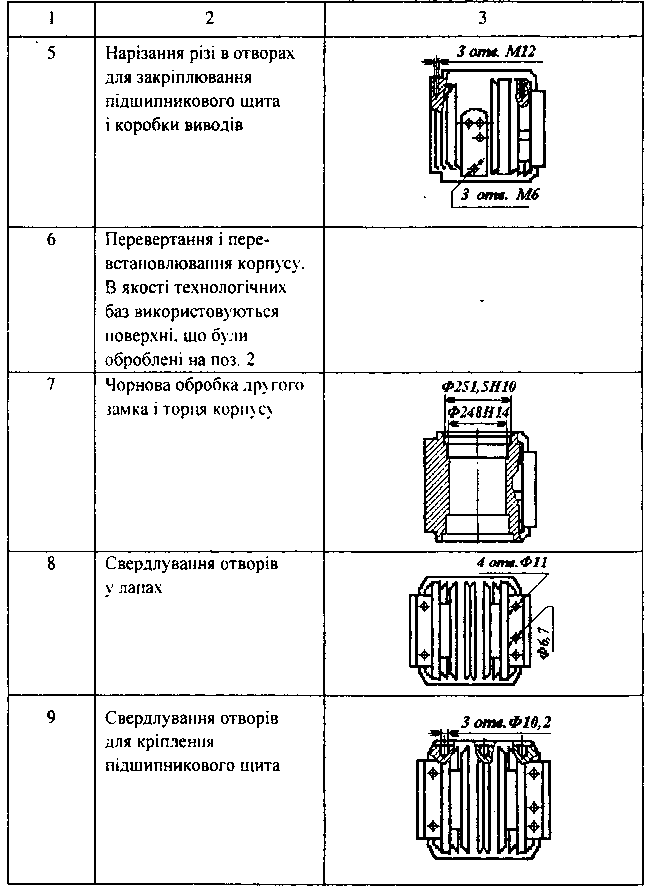

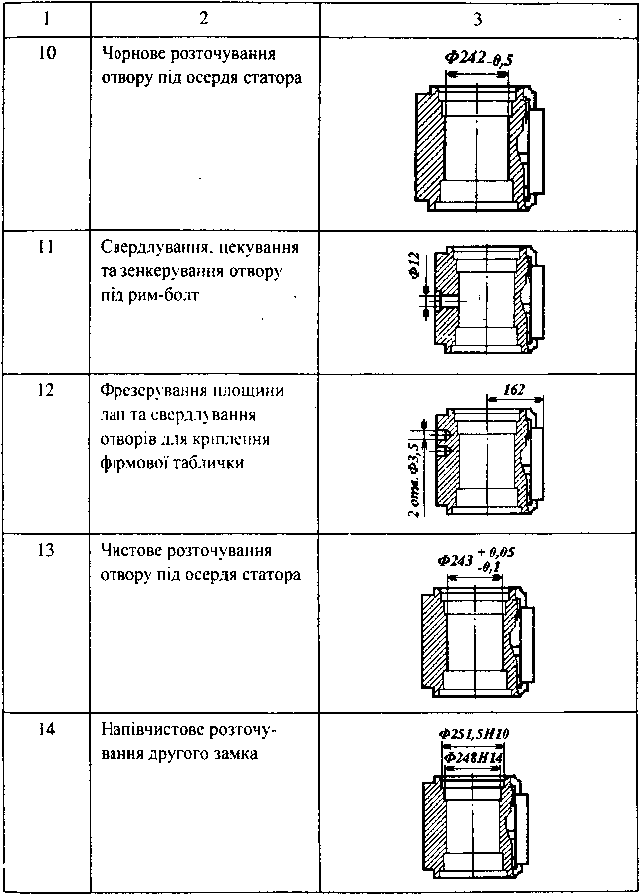

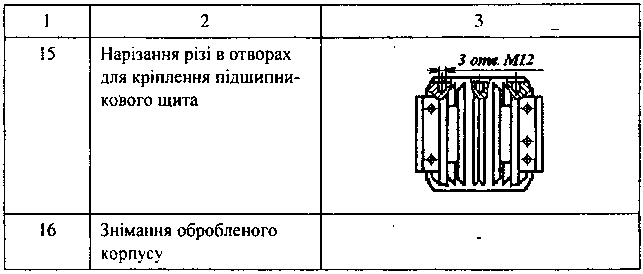

У табл. 18.1 наведено приклад механічної обробки корпусів на автоматичній лінії ЦС-2, призначеної для обробки корпусів машин 3 - 5 габаритів.

З табл. 18.1 видно, що на автоматичній лінії не проводиться чисто-ва обробка замків, яка буде виконана після запресування статора в корпус. Технологічною базою використовуватиметься внутрішній отвір статора.

Таблиця 18.1

Послідовність механічної обробки корпусів на автоматичній лінії ЦС-2

Розділ 18 Продовження табл. 18.1

Ро'зділ 18 Закінчення табл. 18 1

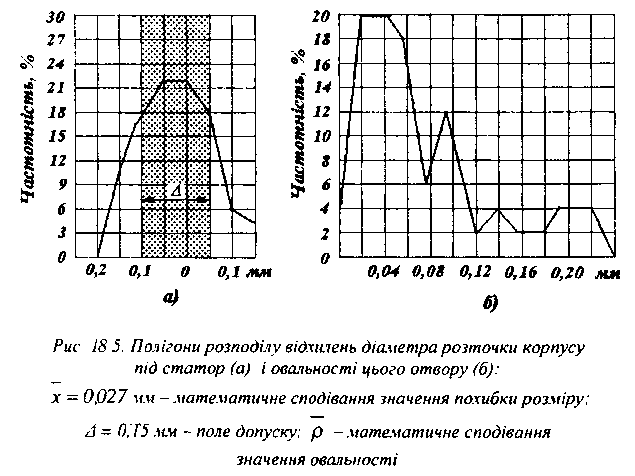

Неточності встановлення корпусу при обробці і похибки базування призводять до суттєвого розсіювання розмірів корпусу. На рис. 18.5 показані дані експериментальних досліджень» виконані при обробці корпусів з діаметром розточки під статор 243___. Відхилення отвору сягає 0,39 мм, овальність - 0,22 мм, сумарна похибка обробки - 0,49 мм.

Незважаючи на недостатній рівень автоматизації механічної обробки, агрегагні верстати досить широко застосовують в електромаши-нобудуванні. Це пояснюється меншою вартістю обладнання, більшими можливостями переналагоджуваний верстатів з обробки одного виробу на інший, а головне, вищою точністю обробки, порівняно з автоматичними лініями.

У промисловості застосовують п’яти, шести і семипозиційні агрегатні верстати для обробки корпусів. Основою таких верстатів є вертикальний або горизонтальний багатопозиційний силовий стід навколо якого (на позиціях) змонтовано пристрої, необхідні для виконання тої чи іншої частини технологічної операції.

Приклад організації технологічного процесу обробки корпусів з використанням агрегатних верстатів наведено в табл. 18.2.