18.2.1. Виготовлення зварних корпусів з товстостінних труб

Корпуси машин постійного струму з діаметром 210 - 400 мм виготовляють з сталевих катаних труб діаметром 216-402 мм з товщиною стінок 18-23 мм.

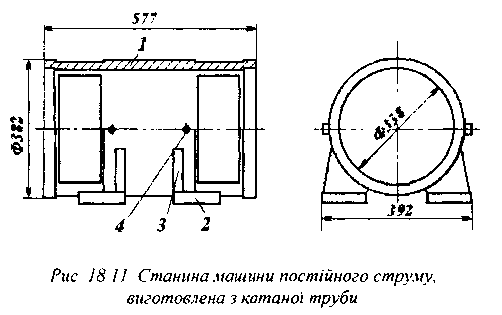

На рис. 18.11 показано конструкцію станини машини постійного струму, вигоговлену з товстостінної труби. Обод станини 1 отримується відрізанням вимірної заготовки від катаної труби завдовжки 4 - 6 м., яку поставляють з металургійних заводів. Відрізання труби і вирізання заготовок лап 2 і косинців 3 з листового прокату здійснюється за допомогою газового або плазмово-дугового різання. Заготовки деталей піддаються механічній обробці на фрезерних верстатах, після чого лапи, косинці і бобишки 4 приварюють до ободів.

Опорні поверхні лап станини піддаються фрезеруванню і надалі використовуються як база при розточуванні циліндричної поверхні, на якій будуть встановлюватися полюси системи збудження, замків підшипникових щитів та обробці їх привалочних поверхонь. Свердлування отворів у станині, призначених для закріплювання головних і додаткових полюсів, отворів в лапах, свердлування отворів і нарізання різі на торцях статора, призначених для закріплювання підшипникових щитів, а також отворів інших призначень, виконується на радіально-свердлувальних верстатах.

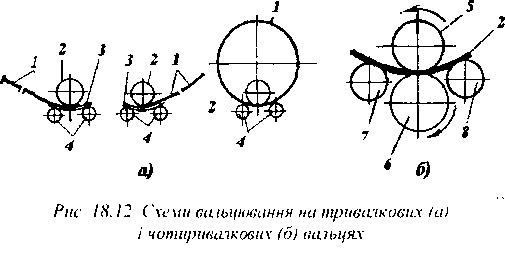

Висока вартість і недостатній асортимент товстостінних труб спонукають до виготовлення ободів корпусів згинанням їх з полос листової сталі. Згинання круглих ободів здійснюється на тривалкових або чотиривалкових вальцях (рис. 18.12), які дозволяють згинати листи завтовшки до 120 мм.

У чотиривалкових вальцях привідними є верхній і нижній валки, які обертаються в різних напрямках. Бокові валки 7 і 8 можуть пересуватися по нахилених направляючих, наближаючись або віддаляючись від ведучих валків. Згинання кінців листа здійснюється під час вальцювання за рахунок тиску одного з бокових валкіа

Станини машин постійного струму виконують функції магніто-проводів, тому їх виготовляють зі сталевого листового прокату завтовшки 30- 120мм. При виготовленні станин малих розмірів листи згинаються в труби з одним стиковим швом, а великі станини зварюють з двох напівциліндрів. Зварювальні шви розташовують по лініях розташування головних полюсів, що спричиняє труднощі при свердлуванні отворів для кріплення полюсів, але не порушує симетрію магнітного кола машини

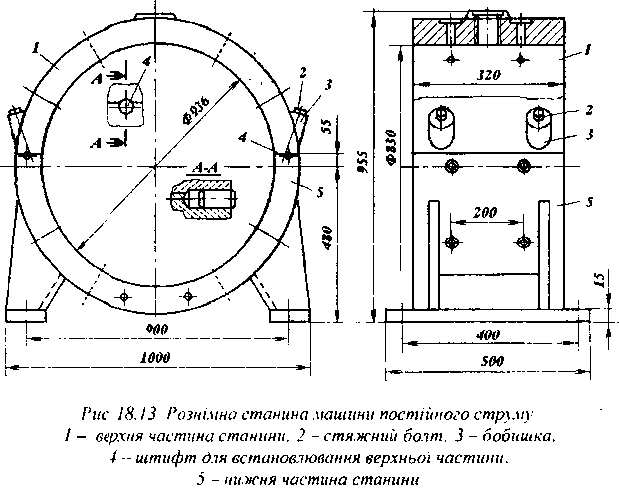

При діаметрі станини більше 1,0 м їх роблять роз’ємними, що значно спрощує ремонтні роботи Стик частин станини виконують у горизонтальній площині дещо вище від осі вала Таке розташування етика дозволяє виконувати ремонтні роботи без демонтування додаткових полюсів. Введення стику спричиняє збільшення трудомісткості виготовлення станини, що зумовлене необхідністю обробки поверхонь стику, приварювання бобишок, свердлування отворів для встановлення стягуючих болтів та штифтів.

Для закріплювання таких машин на фундаментних плитах до їх обода приварюються лапи з отворами для проходження болтів, якими виконується закріплювання. Лапи повинні бути розташовані так, щоб не виникало проблем зі свердлуванням отворів, призначених для пропуску болтів, які кріплять полюси.

Обробка внутрішнього отвору обода і його торців виконується на токарно-карусельних верстатах, а свердлування отворів та нарізання різі в них на радіально-свердлувальних.

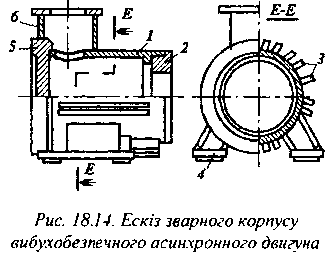

При виготовленні зварного корпусу вибухобезпечного двигуна (рис. 18.14) до циліндричної обичайки 1 приварюються ребра 3, фланці 2 і 5, лапи 4 і патрубок 6, призначений для встановлення вивідної коробки.

Поздовжній стик обичайки зварюють з зовнішнього боку за один прохід, після чого здійснюють підварювання стику з внутрішньої сторони по кінцях обичайки, що необхідно для забезпечення герметичності корпусу. Приварювання фланців виконується під шаром флюсу. Найбільш трудомісткою роботою є приварювання ребер. Цю роботу виконують на напівавтоматичних зварювальних установках, які забезпечують автоматичний поворот обичайки, виставлення ребер та їх приварювання. Для усунення деформацій корпусу, які виникли при зварюванні, його піддають дорнуванню по внутрішньому діаметру.

Зварені корпуси піддаються гідравлічним випробуванням та контролю геометричних розмірів.

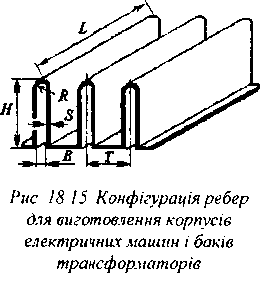

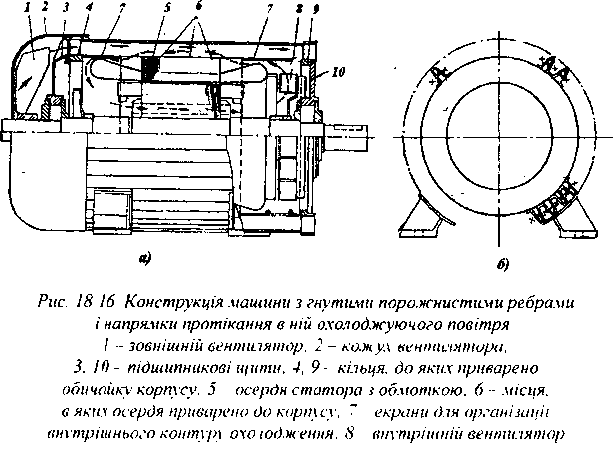

Прогресивною конструкцією корпусів з гнутого листового прокату є корпуси з порожнистими ребрами, (рис. 18.15), які дають змогу організувати два контури охолодження. Порожнисті ребра з успіхом використовуються також при виготовленні баків трансформаторів.

Шлях протікання повітря по внутрішньому контуру такої машини показано пунктирними лініями на рис. 18.16, а і крапками на рис. 18.16,б. Напрямки проходження повітря по другому контуру показано суцільними лініями на рис. 18.16, а і хрестиками-на рис. 18.16,6.

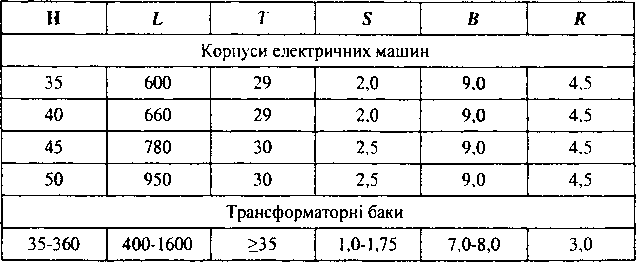

Існуюче обладнання для виготовлення гофрованих обичайок дозволяє виготовляти корпуси електричних машин і баки трансформаторів з

розмірами, наведеними в табл. 18.3.

Розміри ребер гофрованих обичайок, мм

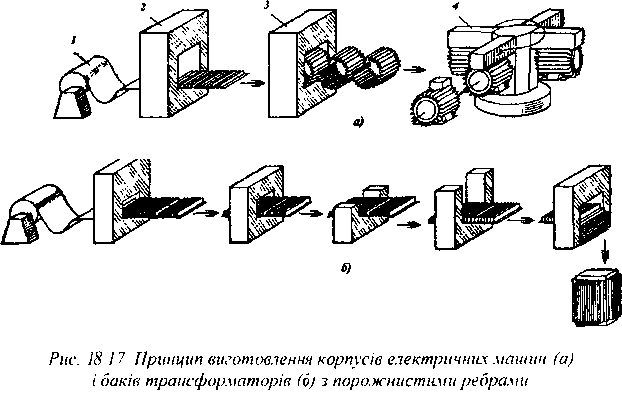

Принцип виготовлення корпусів електричних машин з гофрованими корпусами показано на рис. 18.17, а, а трансформаторних баків -на рис. 18.17, б. Рулонна сталь з розмотувача 1 надходить у машину для згинання ребер, на наступному агрегаті 3 від отриманої гофрованої стрічки відрізається заготовка потрібної довжини, яка згинається в кільце.

Таблиця 18.3.

В установці 4 до обичайки послідовно приварюються осердя статора, лапи, коробка виводів, кільця для кріплення підшипникових щитів. Крім того, згинаються та заварюються краї ребер та приварюються екрани для організації внутрішнього контуру охолодження.

Технологічні процеси механічної обробки замків на корпусі та свердлування отворів для кріплення щитів аналогічні до подібних процесів, що виконуються при обробці литих корпусів.