24. Технологія збирання, післязбиральна обробка та зберігання хмелю

Жіночі суцвіття хмелю, які називаються шишками або сережками, є основним компонентом у виробництві пива. Вони містять речовини, які надають пиву специфічної приємної гіркоти й аромату, а також підвищують його біологічну стійкість. Такими речовинами є так звані альфа- і бета-кислоти. Використовують шишки також у фармацевтичній промисловості для виробництва деяких лікувальних засобів.

Нині насадження хмелю на Україні займає близько 9 тис. га. Найбільше розвинене хмелярство в Житомирській області, де розміщено більше 70 % площ хмільників країни.

Якість шишок хмелю залежить від його сортових особливостей, умов вирощування, строків збирання, післязбиральної обробки та зберігання. Збирають їх у стані технічної стиглості. В цей час вони щільні, золотисто-зелені або яскраво-жовто-зелені, мають хмелевий запах і містять найбільшу кількість альфа-кислот. Їх вологість 70 — 80 %. Зазвичай шишки достигають у третій декаді серпня, період їх збирання триває не більше 10 — 15 днів. Запізнення із збиранням призводить до зниження якості хмелю (погіршуються колір, запах шишок, вони втрачають стійкість, внаслідок чого з них висипаються лупулінові зерна, в яких і містяться альфа-кислоти та інші цінні речовини). При достроковому збиранні хмелю втрачаються гіркі речовини (альфа-кислоти), а колір шишок не відповідає вимогам базових кондицій.

Відповідно до чинних стандартів і умов оплати праці під час збирання шишки за кольором поділяють на дві категорії і не змішують їх.

Традиційно шишки хмелю збирають вручну (у наш час так збирають хміль у невеликих господарствах). У спеціалізованих господарствах для цього використовують машини ЛЧХ-2, ЧХ-4Л та ХМП-1,6, завдяки чому значно скорочуються затрати праці і строки збиральних робіт. У період, коли шишки набувають бурого кольору і пересихають, збирати їх машинами недоцільно, оскільки це призводить до значних втрат врожаю (18 — 20 %) і зниження якості продукції.

Свіжозібрані шишки навіть при короткотерміновому зберіганні самозігріваються, внаслідок чого в них окислюються найбільш цінні речовини. Щоб запобігти псуванню шишок, їх негайно після збирання піддають спеціальній обробці: активно вентилюють до сушіння; сушать; дають відлежатися (кондиціювання за вологістю); сульфітують; щільно пресують; пакують.

Вентилювання хмелю полягає в тому, що зразу після надходження з плантації його вивантажують у спеціальні камери з сітчастою основою шаром 1,0 — 1,5 м і безперервно продувають атмосферним повітрям. Для цього в кожній сушарці обладнують камери вентилювання за кількістю сушильних камер. Навіть в однокамерній сушарці їх має бути не менше двох, щоб не зміщувався різний за якістю хміль.

Кожна камера має сітчасту основу площею не менше 25 - 30 м2. Стінки роблять з легких матеріалів (дошки, фанера тощо). Під сітчасту основу за допомогою вентилятора, що встановлюється за межами камери, подають повітря.

Завдяки вентилюванню добре зберігається якість свіжозібраних шишок перед сушінням, продуктивність сушарок підвищується на 20 — 30 %, майже в 10 разів скорочуються потреба у виробничих площах для розміщення хмелю і на 20 — 25 % витрати палива та кількість обслуговуючого персоналу. Експозиція вентилювання 12 - 14 год.

Сушіння — найвідповідальніший технологічний процес первинної обробки шишок. Правильно висушені шишки залишаються цілими, зберігають природний колір, блиск, аромат, липкість та вміст лупуліну.

Хмелесушарки різних систем і конструкцій відрізняються одна від одної переважно за кількістю поверхів, розміром і кількістю сушильних камер, складських приміщень, кількістю ярусів сушильних сит, способами завантаження і розвантаження хмелю, типом активного вентилювання та генератором тепла. Продуктивність хмелесушарок, залежно від зазначених показників, коливається від 500 до 2000 кг і більше сухого хмелю за добу.

Після вентилювання шишки піднімають на верхній поверх сушарки і завантажують у верхнє сито сушильної камери шаром завтовшки 12 — 14 см. На цих ситах хміль перебуває 40 — 100 хв, залежно від вихідної (початкової) вологості і умов сушіння. В потрібний момент ситові рамки переводять з горизонтального положення у вертикальне і шишки пересипаються на сито нижчого ярусу.

Час перебування шишок на ситах різних ярусів визначається за готовністю їх до вивантаження з нижнього ящика: якщо у відібраній пробі черешки шишок не гнуться, а ламаються, сушку вважають закінченою.

Сушіння шишок однієї партії при природній тязі теплоносія триває 6-8 год. До останнього часу для сушіння хмелю рекомендувалося застосовувати теплоносій температурою 45 °С. Як показалиnдослідження Інституту хмелярства, при підвищенні температури агента сушіння з 45 до 65 °С тривалість процесу скорочується удвічі. За такої температури хоча і спостерігалось незначне зниження вмісту у шишках гірких речовин та ефірних масел, однак воно істотно не впливало на пивоварні властивості сировини. Висушені при 60 — 65 °С шишки за запахом, кольором і станом лупулінових залоз були віднесені до першого сорту.

Більшість наявних у хмелярських господарствах сушарок працюють на природній тязі з дуже малою швидкістю руху теплоносія (0,1 — 0,15 м/с). Застосування примусової циркуляції теплоносія дає змогу значно підвищити продуктивність хмелесушарок. Та оскільки сухі шишки хмелю дуже легкі, швидкість теплоносія має бути не більше 0,6 м/с. Примусової циркуляції агента сушіння в хмелесушарках досягають за допомогою системи нагнітальної або витяжної вентиляції. Повітря, нагріте за допомогою калориферів, надходить в сушильну камеру під верхнім шаром сирого хмелю. Температура контролюється дистанційними термометрами.

Зразу після сушіння шишки хмелю дуже крихкі, при їх переміщенні легко відламуються лусочки і втрачається лупулін. Через це вивантажені з сушильної камери шишки піддають відлежуванню, в процесі якого вони вбирають вологу з навколишнього повітря. Відбувається кондиціювання шишок за вологістю, в результаті якого вони стають більш щільними й еластичними. Для відлежування висушені шишки обережно вивантажують з нижнього ярусу сит і розміщують у складському приміщенні. Час відлежування залежить переважно від відносної вологи повітря і коливається від 5 до 20 днів. Для регулювання процесу відлежування сухого хмелю і скорочення періоду кондиціювання Інститут хмелярства рекомендує спосіб зволоження. При цьому сухі шишки зволожуються вологою свіжозібраного хмелю, яка виділяється при його вентилюванні. Відбувається це так. Висушений хміль з нижнього сітчастого конвеєра пересипається на стрічковий конвеєр камери зволоження до повного вивантаження його із сушильної камери. Сухий хміль розміщується по всій площі конвеєра рівномірним шаром 10 — 12 см завтовшки.

Камера зволоження — це простір над камерою активного вентилювання свіжозібраного хмелю. Сухий хміль тут зволожується повітрям, що пройшло крізь шар свіжозібраного хмелю і має підвищену вологість. Хміль вважається зволоженим при вмісті вологи в шишках 13 %.

Застосування такого способу кондиціювання дає змогу скоротити тривалість процесу до 10 — 15 хв, зберегти цінні компоненти шишок, створити умови для безперервності процесу. Така технологія не залежить від погодних умов. При її застосуванні збільшується вихід товарного хмелю, значно зменшується потреба у виробничих площах.

У господарствах з невеликим обсягом виробництва після конди-ціонування хміль-сирець пакують у мішки розміром 1 х 2 м і масою не більше 60 кг, які зашивають і відправляють на хмелефабрики.

У спеціалізованих хмелегосподарствах високоякісна обробка свіжозібраних шишок з максимальною механізацією технологічних процесів проводиться в конвеєрних сушарках ПХБ-750К. Одна сушарка обслуговує 40 - 60 га хмільників і працює в комплексі з машинами ЧХ-4Л.

Для більш тривалого зберігання цінних речовин хмелю, зокрема альфа-кислот, поліпшення товарного виду хміль піддають сульфітації — обробці сірчистим газом SO2. Її здійснюють у спеціалізованих господарствах та на хмелефабриках з таким розрахунком, щоб вміст сірчистого газу в шишках після сульфітації становив 0,3 -0,5 % і не перевищував 0,5 % на абсолютно суху речовину шишок. При надмірній сульфітації погіршується аромат шишок і вони набувають невластивого їм кольору.

Сульфітацію проводять у цегляній хмелесіркувальній камері, у нижній частині якої розміщена топка, де на металевих деках спалюють сірку. На висоті 3 м від топки камера перекрита металевою сіткою, на якій розміщено хміль шаром 1,0 — 1,5 м. У верхній частині камери встановлено витяжний комин. Хміль завантажують через люк у стелі камери. Після цього двері і люк камери герметично закривають. Сірчистий газ проходить через шар хмелю і виходить через камін назовні.

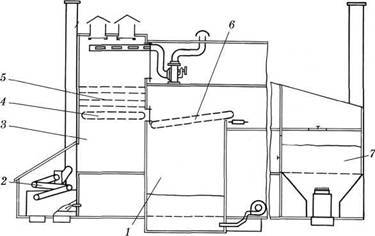

Рис. 33. Принципова схема установки для післязбиральної обробки шишок хмелю:

1 — камера вентилювання свіжозібраного хмелю; 2 — калорифери; 3 — сушильна

камера; 4 — сітчастий елеватор; 5 — поворотні сита; 6 — сітчастий елеватор

для кондиціювання шишок; 7— сульфітаційна камера

Експозиція сіркування 4 — 6 годин. На 1 ц сухого хмелю потрібно 0,8 — 1,2 кг сірки. Після закінчення процесу відчиняють двері камери, провітрюють її і вивантажують хміль. Принципову схему установки для післязбиральної обробки шишок хмелю наведено на рис. 33.

В Інституті хмелярства УААН розроблено новий спосіб сульфітації хмелю. Хміль з допустимою вологістю (11—13 %) завантажують у камеру, яку герметично закривають. Сірчистий ангідрид з балона, розміщеного ззовні камери, подається зверху шару хмелю і рівномірно розподіляється по площі камери. При цьому утворюється інтенсивний, рівномірний і безперервний потік газу потрібної концентрації, який проходить крізь усю масу оброблюваного матеріалу. Цей рух створюється за допомогою вентилятора і системи рециркуляції. Необхідний ступінь насиченості хмелю газом досягається багаторазовим проходженням SO2 крізь його шар. Після закінчення процесу невикористаний газ вентилятором перекачується до сусідньої камери, у яку вже завантажено хміль і додатково додається необхідна кількість SO2 для повторення циклу.

В Інституті хмелярства УААН створено установку безперервної дії для сульфітації хмелю. Працює вона так: хміль подається до завантажувального бункера, а звідти крізь шлюзовий затвор потрапляє на елеватор, що пересуває хміль до вивантажувального бункера. Шар хмелю регулюється розрівнювачем. Вентилятор крізь нижній газорозподільний пристрій подає суміш газу з повітрям (з балона) в камеру сульфітації, а через верхній газорозподільчий пристрій відсмоктується. Елеватор скребками згортає хміль, що висипався з перегородки, і повертає до загальної його маси. Ступінь сульфітації хмелю регулюється зміною швидкості руху елеватора та кількістю SO2, що подається на рециркуляційний контур.

Для зменшення об'єму хмелю, надання йому більшої транспортабельності та для кращого його зберігання висушені і сульфітовані шишки пресують механічними або гідравлічними пресами в тюки циліндричної форми масою 125 кг і пакують у подвійний мішок. Для обшивки спресованого хмелю краще використовувати висогіг-роскопічну джутово-кенафну мішковину.

Перед пресуванням і пакуванням обов'язково контролюють вологість сировини, яка має бути не більше 13 %.

Зберігають у сухих, затемнених, добре вентильованих приміщеннях. Найбільш сприятливою для цього є температура 0 — 3 °С.

За оптимальних умов шишки хмелю у мішках можуть зберігатися не більше року. Підвищення температури повітря у сховищі до 12 °С значно скорочує цей строк. Якщо хміль треба зберігати довше, його закладають у металеві герметичні циліндри, з яких відсмоктують повітря, а в них нагнітають вуглекислий газ. Мішки з хмелем зберігають на дерев'яних стелажах.

У складському приміщенні хміль розділяють за сортами. До кожної партії прикріплюють етикетку із зазначенням дати надходження, товарного сорту, вмісту гірких речовин, початкової вологості. Під час зберігання контролюють температуру і відносну вологість повітря, а також температуру хмелю усередині мішків.

В останні роки в Інституті хмелярства УААН розроблено технологію консервування несушеного хмелю, використання якого у пивоварінні дає змогу одержувати пиво високої якості. В несушено-му хмелі зберігаються усі корисні речовини у найкращому стані, але зберігається він дуже погано через велику кількість вологи, високу активність окислювальних ферментів тощо.

Новий спосіб консервування несушеного хмелю полягає в тому, що його обробляють сірчистим ангідридом. При застосуванні цього способу не проводять сушіння, сульфітацію та пресування. Хміль будь-якого ботанічного сорту, що надходить з плантації, одразу завантажується в сульфітаційну установку. Запаси хмелю для безперервної роботи установки можна зберігати у камерах активного вентилювання і брати звідти при потребі. Хміль обробляють сірчистим ангідридом до концентрації 0,5 — 1,5 % залежно від його кольору. Для цього його розміщують шаром 0,4 — 0,5 м по всій площині сітчастого конвеєра, на якому він переміщується від завантажувального до вихідного люка і на всьому шляху руху обробляється SO2, що циркулює крізь масу хмелю. Швидкість конвеєра має бути такою, щоб на виході з установки хміль мав потрібну концентрацію сірчистого ангідриду. Тривалість обробки 30 — 40 хв, продуктивність залежить від шару хмелю та концентрації SO2 в газосуміші, витрати газу 8 — 10 кг на 1 т хмелю.

Після обробки в сульфітаційній установці шишки хмелю самопливом потрапляють на подрібнювач, де подрібнюються до розміру частинок менше 1 мм. З подрібнювача хміль потрапляє в накопичувальний бункер, звідки його дозують за масою в пакувальну тару. Матеріал, у який пакують хміль, повинен бути хімічно стійким, придатним для харчових продуктів. Цим вимогам відповідають скло, харчові полімерні матеріали, як жорсткі так і плівкові.