13.8. Підготовка сировини для виготовлення консервів

Споживчі властивості та асортимент консервів формується за рахунок підбирання відповідної сировини і дотримання режимів технологічних операцій. Для виробництва м’ясних консервів використовують м’ясо і субпродукти сільськогосподарських тварин, рослинну сировину, спеції та ін.

Приймання м’яса. Під час приймання сировини слід дотримуватися вимог і правил щодо визначення стану, виду і вгодованості м’ясних півтуш (четвертин), кольору і консистенції м’яса, враховуючи масу і ветеринарно-санітарний стан партії, яку приймають.

Для виробництва консервів не допускається використовувати м’ясо, заморожене більше ніж один раз, з погано проведеним зачищенням, м’ясо бугаїв і кнурів, а також туші з пожовтілим жиром або таким, що жовтіє при варінні.

Розморожування і підготовка сировини. М’ясо розморожують за температури повітря (20 ± 2) °С і його відносної вологості не менше ніж 90 %. Швидкість повітря біля стегон півтуш від 0,2 до

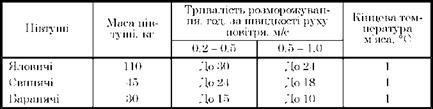

1, м/с. Тривалість розморожування м’яса наведено в табл. 13.6.

|

Таблиця 13.6. Тривалість розморожування м’яса

|

Тушки птиці та кролів розморожують у сировинному цеху на столах або в камерах розморожування за температури 4 °С протягом 12 — 24 год.

Субпродукти надходять до консервного цеху у вигляді заморожених блоків. Після оглядання блоки звільняють від упаковки і розміщують в один ряд з проміжком між блоками 10 —20 мм на багатоярусних стелажах камер розморожування. Температура повітря в камері розморожування (20 ± 2) °С, відносна вологість повітря не менш як 85 %, швидкість руху повітря не більше ніж 0,6 м/с.

Процес розморожування вважають завершеним, коли температура в центрі блока досягає 1 °С. Тривалість розморожування блоків становить не більше ніж 40 год. Для скорочення тривалості розморожування неблокових субпродуктів (до 18 — 24 год) їх розморожують у воді кімнатної температури, використовуючи котли К7-ФВ2-Е або інші ємкості.

Огляд і зачищення. Перед надходженням сировини з камер накопичення чи розморожування м’ясо оглядають і за потреби здійснюють сухе або мокре зачищення.

Під час сухого зачищення з півтуш зрізають відбитки ветеринарних клейм, крововиливи, бахрому та інші забруднення. За змішаного способу зачищення півтуші промивають водою температурою: для яловичини і баранини не вище ніж 25 °С, для свинячих півтуш — 35 °С. Мокре зачищення здійснюють за допомогою спеціальних душувальних щіток. За механізованого способу промивання півтуші по конвеєру проходять через душувальну установку, яку оснащено двома, встановленими похило вздовж підвісного шляху, щітковими барабанами, що обертаються.

Використання вологого зачищення поновлює масу розмороженого м’яса за рахунок поглинання води, що була втрачена під час розморожування, поверхневим шаром м’яса.

Якісне зачищення з використанням мокрого способу забезпечує також зниження на 60 — 90 % загального мікробного обсіменіння м’яса, що істотно поліпшує якість консервів.

На кінцевій стадії процесу зачищення півтуші, призначені для виробництва пастеризованих консервів, фламбують полум’ям газового пальника (15 — 30 с) або обдувають гарячим повітрям (Ь = (125 ± 5) °С) протягом 2,0 — 2,5 хв. Ці заходи забезпечують зменшення вмісту мікрофлори на поверхні півтуш.

За кордоном використовують також зрошення півтуш 2%-м розчином молочної кислоти.

Розбирання. Процес розбирання яловичих півтуш (четвертин) передбачає їх розділення на окремі частини: шийну, лопаткову, спинно-реберну, грудну, поперекову, тазостегнову і крижову.

Із жирної, напівжирної і беконної свинини знімають шпик, який надалі використовують при виготовленні фаршевих та інших консервів. Свинину і баранину розбирають на лопаткову, стегнову і спинно-реберну частини (відруби).

Туші розбирають над конвеєрним столом для обвалювання і жилування м’яса або над стаціонарними столами. Розбирання півтуш на відруби здійснюють по анатомічних з’єднаннях хребців (кісток) за допомогою ножів або сікачів. Розрубувати півтуші сокирою заборонено, щоб уникнути утворення дрібних кісточок, які можуть потрапити до готових консервів.

Під час виготовлення шинкових консервів при розбиранні свинячих півтуш спочатку відокремлюють шийну частину. Задній та передній окости зачищають і складають окремо, а залишки м’яса з відрубів обвалюють у масу.

Обвалювання відрубів. Технологічна операція обвалювання полягає у відокремленні м’язової, жирової і сполучної тканини від кісток. Як правило, обвалювання здійснюють уручну за допомогою спеціальних ножів.

За способом організації процесу розрізняють потушне і диференційоване обвалювання. При потушному обвалюванні кожен робітник обвалює послідовно всі відруби півтуші. Для вертикального потушного обвалювання м’яса можна використовувати пристрій типу ЯК-ФАФ. Потушне обвалювання застосовують на малих підприємствах.

При диференційованому обвалюванні тушу обвалюють кілька обвалювальників, кожен з яких спеціалізується на обвалюванні певної частини туші. Це підвищує продуктивність праці, якість обвалювання і вихід м’яса. Диференційоване обвалювання м’яса на конвеєрних столах здійснюють бригадним методом. Найраціо- нальнішим вважають розміщення робочих місць обвалювальників з лівого боку конвеєра подавання відрубів. Положення обвалюва- льника — боком до конвеєра і обличчям до напрямку руху стрічки конвеєра, що дає змогу брати відруби лівою рукою і бачити наближення відрубів до робочого місця.

Для консервного виробництва м’ясо відокремлюють від кісток за одним разом великими шматками так, щоб вихід м’яса дрібними шматками був мінімальним, а кістки були добре зачищені без порушення їх цілісності. В обваленому м’ясі не допускається зрізаних ділянок хрящів, кісток або надкісниці.

При обвалюванні м’яса видаляють і збирають підшкірний і наднирковий жир-сирець, великий і малий сальник за умови вмісту в них не менш як 85 % жиру.

М’ясо після обвалювання зсовується на стрічку конвеєра і надходить до жилувальних столів.

Жилування м’яса. Процес жилування полягає у видаленні зі шматків обваленого м’яса хрящів, грубих вкраплень сполучної тканини, сухожильних пластин, великих кровоносних і лімфатичних судин, лімфатичних вузлів, а також залишків кісток. Крім того, з великих шматків яловичини і баранини видаляють зовнішній шар жиру завтовшки понад 1,0 см; зі свинини зрізають шпик, якщо він не був знятий перед розбиранням півтуш і обвалюванням, а також за потреби віджиловують міжм’язовий жир.

При жилуванні шматки м’яса розміщують на дошці так, щоб плівка або сухожилля були знизу, а м’язова тканина зрізалася з них рухом ножа від себе. На тканинах, які видаляються, залишки м’язової тканини мають бути мінімальними.

Жилують м’ясо вручну спеціальними довгими ножами з широким лезом. У консервному виробництві використовують два види жилування: консервне і ковбасне. Консервне жилування здійснюють без поділу знежилованого м’яса за сортами. Його використовують при виробництві консервів із шматкового м’яса. Одночасно при жилувані м’ясо і жир-сирець нарізають на шматки масою 500 - 600 г — при наступному нарізуванні вручну, а для машинного подрібнення м’ясо нарізають шматками масою

1 кг і більше. Жир-сирець жилують, видаляючи сторонні тканини і прирізи. Все м’ясо жилується на один сорт.

Ковбасне жилування використовують при виробництві фаршевих консервів. При ковбасному жилуванні яловичину сортують на три сорти: вищий, І і ІІ. Свинину під час жилування розділяють на три сорти залежно від вмісту в ній жиру: нежирну, напівжирну

і жирну. Обвалену баранину сортують на жирну і нежирну.

Жилування здійснюють на ділянці конвеєрного стола, яка розміщена відразу за ділянкою обвалювальників. Столи жилуваль- ників розміщені над трьома лотоками-накопичувачами стрічкового конвеєра, який розміщений паралельно основному конвеєру і призначений для транспортування знежилованого і розділеного за сортами м’яса.

На столах знежиловане м’ясо не повинно перебувати понад 30 хв, а його температура має становити до 12 °С.

Залежно від якості та виду сировини різні частини туш і м’ясо, яке відокремлюють з них, можна використовувати для виробництва різних видів консервів. Відруби свинячих туш беконної і м’ясної вгодованості зі шкурою використовують переважно для виготовлення шинкових консервів, а м’ясо після їх обвалювання — для виготовлення фаршевих консервів. М’ясо обрізних свинячих півтуш і півтуш м’ясної вгодованості придатне для виробництва шинкових виробів, консервів «Свинина тушкована», «Свинина у власному соку», «Сніданок туриста», м’ясо-рослинних та інших видів консервів.

Яловичину першої категорії вгодованості після розбирання і жилування використовують для виготовлення консервів «Яловичина тушкована» вищого сорту, «Яловичина відварна у власному соку», «Солонина делікатесна» І сорту, «Яловичина у білому соусі», «Гуляш», м’ясо-рослинних і фаршевих консервів.

Знежиловану яловичину від туш другої категорії вгодованості використовують для виготовлення «Яловичини тушкованої» І сорту, ковбасних фаршів, «М’яса в білому соусі», «Гуляшу», «Сніданку туриста» та ін.

Із м’яса баранячих туш, отриманого після обвалювання і жилу- вання, виготовляють консерви «Баранина тушкована», «Баранина у білому соусі», «Каша з бараниною» та інші види консервів.

М’ясо, яке використовують для виготовлення тушкованих консервів, після жилування подають на м’ясорізальну машину і подрібнюють на шматки масою 50 — 120 г для банок № 9, 12 і до 200 г для банки № 14. При невеликій продуктивності м’ясо нарізають вручну.

Подрібнене м’ясо направляють до фасувальних автоматів.

М’ясо, яке використовують для деяких консервів, перед закладанням у банки підлягає бланшуванню, смаженню, тонкому подрібненню та ін.

Бланшування м’яса. Процес бланшування — це короткочасне теплове оброблення сировини за певних температурних режимів у власному соку або воді до неповної готовності. Під час бланшування м’ясо втрачає 40 — 45 % маси, об’єм його зменшується на 25 — 30 %, що дає змогу максимально використовувати місткість банок при фасуванні консервів і підвищувати концентрацію поживних речовин їх вмісту.

Одночасно під час бланшування частково розварюється сполучна тканина м’яса, що зумовлює зменшення її міцності та вихід у бульйон продуктів гідротермічного розпаду колагену. Внаслідок часткової денатурації білків під час бланшування значна частина вегетативної мікрофлори гине, що позитивно впливає на процес стерилізації консервів.

Процес бланшування у власному соку здійснюють в апаратах безперервної або періодичної дії. Котли з паровою оболонкою попередньо заповнюють гарячою водою (4 — 6 % до маси сировини), а потім (не більш як на 2/3 місткості) м’ясом, подрібненим на шматки до 60 г. Тривалість бланшування у двостінному котлі 30 — 35 хв. Під час бланшування м’ясо періодично перемішують. Закінчення процесу бланшування визначають за появою сірого забарвлення на розрізі шматків м’яса і при стисненні шматка не виділяється рідина червоного кольору.

Бланшування здійснюють таким чином, щоб утворилася необхідна для заливання у банки кількість бульйону. Бульйон має містити не менше ніж 15 % сухих речовин (за клеєміром 15 °Зура).

При бланшуванні у воді м’ясо закладають у котел К7-ФВ2-Е з киплячою водою у співвідношенні м’ясо : вода як 53 : 47. Для отримання бульйону потрібної для заливання концентрації після першого бланшування в котлі бланшують ще дві закладки м’яса. Першу закладку бланшують 50 — 60 хв, другу — 1 год 15 хв і третю 1 год 30 хв.

Поширеним є спосіб бланшування м’яса з додаванням 16 — 20 % води. Тривалість першого бланшування 30 — 40 хв. Після першого бланшування у котлі бланшують другу закладку. Бульйон після другого бланшування придатний для заливання в банки.

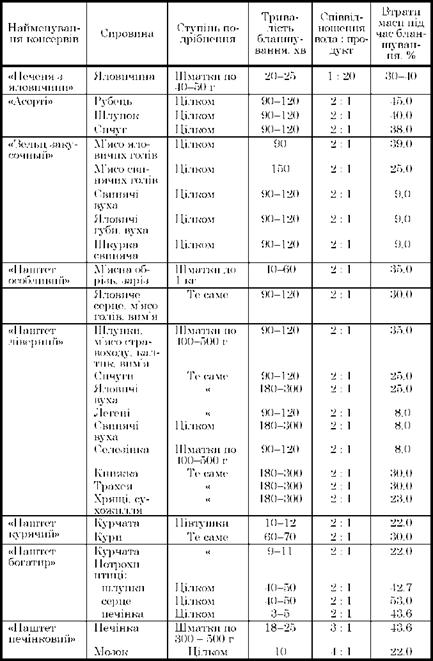

Параметри бланшування м’ясної сировини наведено в табл. 13.7.

Бланшування здійснюють в апаратах безперервної або періодичної дії. Апарати безперервної дії (стрічкові, ковшові, шнекові, барабанні) використовують переважно для бланшування рослинної сировини. Вони мають продуктивність від 0,14 до 2,2 кг/с.

У м’ясній промисловості використовують переважно апарати періодичної дії з паровою оболонкою і перекидним котлом К7-ФВА, К7-ФВ2-Е, менше використовують електричні котли ЭК-125, ЭК-250.

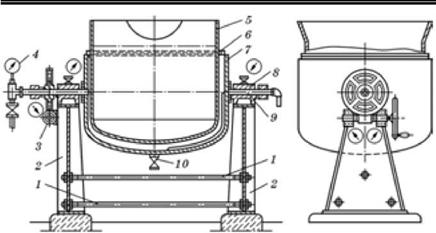

Варильні котли (рис. 13.15) призначені для бланшування, варіння м’яса і субпродуктів, приготування бульйонів і соусів, обсмажування м’яса.

|

Таблиця 13.7. Параметри бланшування м’ясної сировини

|

|

Рис. 13.15. Варильний перекидний котел К7-ФВА: 1 — тяги; 2 — стояки; 3 — перекидний механізм; 4 — манометр на трубі подачі пари; 5 — робоча ємкість котла; 6 — герметизуючий фланець; 7 — парова оболонка; 8 — підшипник; 9 — труба для відведення конденсату; 10 — спускний кран |

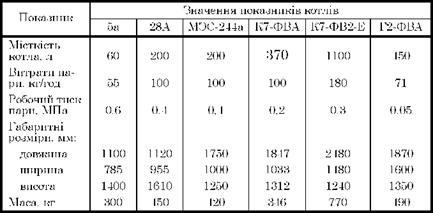

Технічну характеристику варильних котлів наведено в табл. 13.8.

|

Таблиця 13.S. Технічна характеристика варильних котлів

|

Бланшоване м’ясо охолоджують до температури не нижче ніж 50 °С.

Обсмажування. Обсмажування — це теплове оброблення м’ясопродуктів за наявності досить великої кількості жиру. Під час жилування яловичини жир не видаляють. Якщо кількість жиру в м’ясі менша за 10 — 12 %, то при смаженні додають жир-

сирець, топлений жир або олію. При жилуванні свинини для консервів із смаженим м’ясом жиру залишають не більш як 25 %.

Жир дає змогу при смаженні рівномірно прогрівати всю поверхню в умовах, наближених до сухого нагрівання. Під час обсмажування м’ясо просочується жиром, що підвищує його поживну цінність. Жир на відміну від води дає можливість проводити термічне оброблення за температури понад 100 °С. Унаслідок обсмажування продукт зневоднюється і у ньому накопичуються продукти термічного розпаду білкових, жирових та інших речовин. Продукти розпаду надають м’ясу певних смакових та ароматичних властивостей. Поверхневий шар підсушується і набуває приємного рожево-коричневого кольору. Леткі продукти розпаду складових м’яса, що надають йому приємних ароматичних властивостей, починають утворюватися вже за температури 105 °С. Інтенсивність їх утворення збільшується у разі підвищення температури. Однак, починаючи з температури 135 °С, у м’ясі утворюються речовини з неприємним ароматом і смаком (смак підгорілого). Темпи їх утворення зростають з підвищенням температури. При підвищенні температури вище ніж 150 - 160 °С якість продукції різко погіршується, а при 180 °С і вище відбувається навіть обвуглювання поверхні й утворення неприємних продуктів окиснення жирів, у тому числі епоксидних сполук.

На початку обсмажування температура поверхні і середини шматків м’яса не перевищує 100 °С за рахунок інтенсивного випаровування вологи. Частина вологи м’яса також витискується внаслідок об’ємного стискання м’яса при денатурації білків. Проте з утворенням кірочки на поверхні шматочків дифузія вологи до поверхні значно зменшується.

Поверхнева кірочка створює опір виходу пари, через що температура в середині шматочків підвищується до 102 - 103 °С. М’ясо має значний вміст вологи, тому за цих умов гідротермічний розпад складових м’яса відбувається значно інтенсивніше, ніж при варінні. За час обсмажування м’яса гідролізується до 20 % колагену.

На зміни органолептичних властивостей м’яса значно впливають температура і товщина шматочків. Висока температура прискорює час оброблення. Однак, якщо температура висока, а шматки мають велику товщину, то зовнішні шари продукту обсмажуються повністю, але всередині залишаються сирими і вологими. За низької температури обсмажування тривалість процесу збільшується, внаслідок чого ступінь гідролізу колагену збільшується і м’ясо стає пухким, без щільної поверхневої кірочки.

Ось чому оптимальною температурою обсмажування є температура жиру 150 - 160 °С, а на поверхні шматочків 135 °С. При цьому утворюється кірочка. Обсмажують м’ясо при виготовленні консервів «М’ясо смажене», «Бефстроганов», «Котлети зі свинини» та ін.

Перед обсмажуванням м’ясо подрібнюють здебільшого на шматочки масою 50 - 60 г. М’ясо обсмажують у котлах або на деках з яловичим топленим жиром (до 7 % від маси м’яса). Тривалість об- смажування в котлах 40 — 45 хв, на деках — 15 — 25 хв до набування м’ясом рожевої кірочки.

Сік, що виділився з м’яса, відстоюють і після відціджування використовують для приготування соусів, які заливають у банки.

Варіння. Варіння — це процес термічного оброблення м’яса до повної кулінарної готовності.

М’ясо варять у воді в котлах або парою у пароварильних камерах до досягнення в товщі м’ясопродуктів температури (71 ± 1) °С. На відміну від бланшування варіння здійснюють за більш низької температури і з більшою тривалістю процесу, впродовж якого продукт прогрівається на всю товщину. Під час варіння білки м’ясопродуктів денатурують і коагулюють, відбувається гідротермічний розпад значної частини колагену, утворюється специфічний для вареного м’яса смак та аромат. Внаслідок коагуляції білків гине значна частина вегетативної мікрофлори. Для підсилення смаку до води під час варіння іноді додають сіль і перець.

У консервному виробництві варіння здійснюють під час підготовки м’яса для консервів «Яловичина відварна у власному соку», «Свинина відварна у власному соку», «Порося в желе» та ін. Перед варінням м’ясо нарізають на шматки масою 50 — 70 г, поросят і птицю варять у тушках (півтушках) або великими шматками, а потім розрубують на шматкипотрібних для фасування розмірів.

М’ясо і субпродукти варять у перекидних котлах або в корзинах з використанням стаціонарних варильних котлів. Сосиски і сардельки для консервів готують в універсальних термокамерах, наприклад Р3-ФАТ-12.

Соління м’яса. Соління м’яса і витримування в засоленому стані використовують при виготовленні фаршевих і шинкових консервів.

При виготовленні фаршевих консервів знежиловані свинину і яловичину після сортування подрібнюють на вовчку з діаметром отворів у вихідній решітці 3 мм (або 16, або 25 мм) і перемішують з розсолом у кількості 10 кг розсолу на 100 кг м’яса. Рецептура розсолу: в 100 л води розчиняють 20 кг кухонної солі, 20 кг цукру і 100 г нітриту. Можна засолювати м’ясо в мішалках з додаванням

2 % сухої солі, 0,1 % цукру і 0,005 % нітриту натрію (до маси м’яса).

Посолене м’ясо розкладають у тазки шаром не більше ніж 10 см і витримують за температури 2 — 4 °С протягом 24 — 48 год (для шроту) або 12 — 24 год (для подрібненого м’яса на 3 — 5 мм). Свинину і яловичину солять окремо. Використання розсолів для соління подрібненого м’яса, а також підвищення температури в камері витримування м’яса до 6 — 10 °С дає змогу скоротити тривалість соління до 6 год.

Під час виготовлення шинкових консервів використовують м’ясо з нормальним значенням рН (5,7 — 6,3). Свинячі (лопатковий, шийний, спинно-реберний, тазостегновий) та яловичі (лопатковий, спинно-реберний, тазостегновий) відруби піддають оброб

ленню гарячим повітрям у спеціальній камері за температури (120 ± 2,5) °С протягом 60 - 90 с або за температури 90 - 95 °С —

6 - 8 хв. Відруби подають у камери таким чином, щоб унеможливити їх контактування між собою. Якщо спеціальної камери для термічного оброблення півтуш немає, то перед розбиранням їх фламбують полум’ям газового пальника протягом 15 - 20 с.

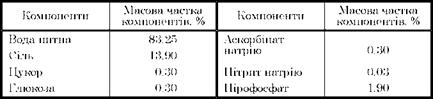

Для засолювання м’яса на шинкові вироби використовують розсіл, рецептуру якого наведено в табл. 13.9.

|

Таблиця 13.9. Рецептура розсолу для засолювання м’яса

|

Розсіл готують у чанах (солерозчинниках), які виготовлені з антикорозійного матеріалу і обладнані мішалками. Спочатку в чани заливають холодну воду і додають кухонну сіль. Потім розчин стерилізують протягом 25 - 30 хв за температури (120 ± 1,5) °С або кип’ятять протягом години, періодично видаляючи піну з поверхні. Після стерилізації розсіл охолоджують до температури 4 - 5 °С і відстоюють протягом 24 год.

Перед використанням у розсіл додають пірофосфати, цукор, глюкозу, нітрит натрію і аскорбінат натрію, попередньо розчинені у невеликій кількості кип’яченого розсолу або кип’яченої води. Густина розсолу за температури 4 °С повинна становити 1,11 г/см3. За надлишкової густини до розсолу додають кип’ячену воду і відстоюють розсіл 2 - 3 год. Приготовлений розсіл використовують протягом зміни, зберігаючи його за температури 0 - 5 °С.

М’ясо засолюють введенням розсолу (5 - 15 % до маси м’яса) за допомогою багатоголчастих шприців. Потім м’ясо обробляють у масажерах. Якщо шматки м’яса мають масу до 250 г, то весь розсіл додають у масажер. Коефіцієнт заповнення масажера 0,35 - 0,70, глибина вакууму — 60 - 80 %. Тривалість масування 18 - 24 год за температури повітря в камері 0 - 4 °С. Режим роботи масажера: 20 хв обертання за частоти 16 хв-1, 40 хв спокою. Після закінчення механічного оброблення м’ясо залишається у масажері не більш як 12 год для визрівання за температури в камері 0 - 4 °С.

Після соління і визрівання м’яса його направляють на фасу- вання. М’ясо для «Шинки січеної» подрібнюють на вовчку і перемішують із свинячою шкуркою, подрібненою на вовчку з діаметром отворів у вихідній решітці 3 мм, та меленим перцем.

Окости для консервів «Шинка» після шприцювання заливають заливальним розсолом (50 % до маси м’яса) і витримують за тем- ператури 3 — 4 °С протягом 6 діб, а потім окости визрівають на стелажах ще 6 — 9 діб. Після цього їх передають на копчення.

Для інших шинкових консервів тривалість засолювання значно менша («Шинка у банці пастеризована» — 48 год, «Філей свинячий» — 8 — 11 діб та ін.).

Під час приготування реструктурованих шинок м’ясо, подрібнене на шрот, засолюють не тільки в масажерах, а й у мішалках протягом 40 — 60 хв. До розсолів додають функціональні добавки, що сприяють зв’язуванню вологи і стабілізації структури. Перед фасуванням у банки м’ясо визріває за температури (4 ± 1) °С протягом 18 год. Потім його перемішують протягом 8 — 10 хв, додаючи

I % желатину.

При виготовленні консервів «Сніданок туриста» сировину подрібнюють на шматки масою 30 — 70 г, перемішують у мішалці з сіллю, спеціями, цукром і нітритом натрію і витримують у засоленому стані 3 — 4 доби при 4 °С. Витримане в засоленому стані м’ясо перемішують з подрібненою свинячою шкуркою і передають на фасування. Під час виготовлення фаршевих консервів і сніданків туриста допускається використовувати посолене м’ясо без витримування в засоленому стані.

Копчення. Копчення — це процес оброблення сировини продуктами неповного згоряння деревини для надання їм специфічного смаку й аромату, а також часткового зневоднення. Режими копчення залежать від виду консервів.

Після засолювання холодному копченню за температури (20 ± 2) °С піддають сировину при виробництві консервів «Шинка пастеризована», «Шинка делікатесна» протягом 3 год,«Шийка шинкова» — 1 год. Гарячого копчення за температури 35 — 50 °С зазнає сировина при виробництві консервів «Шинка» протягом 8 —

II год або за температури 80 — 90 °С — 4 год. Сировину для консервів «Бекон копчений, пастеризований скибочками» коптять за температури 48 — 52 °С протягом 60 год,«Грудинку яловичу копчену» — 8 — 10 год.

Сировину коптять на рамах у коптильних камерах з попереднім очищенням диму або загортають у марлю (марлеві мішечки). При використанні звичайного диму поверхню сировини після копчення обтирають чистою тканиною. Після охолодження впродовж доби за температури 3 — 4 °С сировину передають на фасу- вання. Для тари невеликої місткості окости нарізають на шматки відповідно до діаметра банки циліндричної форми певної маси і щільно укладають у банки.

Пасерування. Це короткочасне оброблення овочів в олії або тваринному жирі за більш низької температури порівняно з обсмажуванням. У процесі пасерування овочів на їхній поверхні утворюється золотисто-коричнева кірочка, відбувається частковий термічний розпад органічних речовин з утворенням летких сполук, що надають пасерованим овочам специфічного приємного смаку і аромату.

Борошно пасерують без додавання жиру з метою часткової декстринізації крохмалю, надання смаку й аромату та кремовопалевого кольору.

Підготовка субпродуктів. Субпродукти надходять до консервного цеху з холодильника в остиглому або замороженому стані. Після ідентифікації й огляду лікарем ветеринарної медицини сировину зважують і приймають.

Заморожені субпродукти розморожують. Розморожені та охолоджені субпродукти промивають, зачищають від забруднень, видаляють малоцінні тканини та зайвий жир.

Залежно від рецептури, виду сировини і технології виробництва після попереднього оброблення субпродукти перед закладанням у банки нарізують, бланшують, варять, обсмажують, тонко подрібнюють та ін.

Язики. Яловичі, свинячі й баранячі язики використовують для виготовлення делікатесних закусочних консервів «Язики в желе», «Язики із зеленим горошком», «Язики копчені» та ін.

На столах розбирання язики оглядають, видаляють залишки калтика та під’язикової кістки і промивають. Промиті язики оглядають ще раз. Язики з порізами, розривами, нестандартного розбирання та несвіжі для консервного виробництва не використовують.

Від слизової оболонки язики звільняють у центрифугах, де їх обробляють гарячою водою (75 - 80 °С). За рахунок тертя знімається слизова оболонка (шкурка). Оброблення в центрифузі триває 3 - 4 хв. Оброблені язики солять, варять, коптять або закладають у банки сирими.

Солять язики в розсолі. Попередньо розсіл кип’ятять, фільтрують і охолоджують до 4 °С. Розсолу має бути не менше ніж 0,6 від маси язиків. Залежно від маси і виду язиків соління триває від 6 діб для баранячих до 18 діб для яловичих. Через 2 - 3 дні язики перекладають для рівномірного просолювання або перемішують щодня. Піну, що утворюється при засолюванні, видаляють і у міру потреби доливають розсіл тієї самої густини. Температура у засолювальному приміщенні становить 3 - 4 °С.

Після закінчення соління язики вимочують 2 год у холодній воді і бланшують у киплячій воді залежно від маси язиків від 30 - 40 хв для баранячих до 85 - 100 хв для яловичих. Готовність язиків визначають за легким відокремленням шкірки без ножа. При виготовленні консервів «Язики у власному соку» посолені яловичі, свинячі та баранячі язики фасують у банки після жилу- вання без варіння. У банки язики розфасовують окремими скибочками, половинками або цілими.

При виробництві консервів на зразок «Язики відварні» язики не солять, а тільки варять. Після інспекції і миття очищені від шкірки язики для рівномірнішого нагрівання сортують за масою на дві групи — масою до 700 г і понад 700 г. Язики варять до температури в центрі кореневої частини 75 °С. Середня тривалість варіння яловичих язиків становить 60 хв, свинячих — 40, баранячих — 25 хв. Після варіння здійснюють жилування язиків. Вихід варених язиків, % до маси перед варінням: яловичих — 78, свинячих — 68, баранячих — 65.

Під час виготовлення консервів з використанням копчених язиків (наприклад, консерви «Язики копчені») очищені від шкірки і посолені язики після жилування підпетлюють, проколюючи їхні кінці, навішують на рами і коптять за температури 60 — 110 °С.

Печінка. Після ідентифікації, огляду лікаря ветеринарної медицини і приймання печінку жилують, видаляючи поверхневу плівку, великі кровоносні судини, залишки жирової тканини і жовчні протоки, подрібнюють на шматки масою (400 ± 100) г і вимочують у холодній воді 3 — 4 год або в проточній воді 8 — 10 хв. Використовуючи печінку в сирому вигляді, її подрібнюють на вовчку.

При виготовленні значної частини субпродуктових консервів використовують бланшовану печінку. Печінку бланшують, завантажуючи її в киплячу воду, у співвідношенні печінка : вода як 1 : 3. Бланшування яловичої, свинячої і баранячої печінки триває 18 — 25 хв. Кролячу печінку бланшують 3 — 5 хв. Бланшування вважають завершеним, якщо на розрізі печінки не виділяється кров, а забарвлення поверхні розрізу рівномірне рожево-сіре.

Бланшована печінка охолоджується в проточній холодній воді або на стелажах у камері охолодження до температури не вище ніж 12 °С. Бланшована (варена) печінка тверда, але при додаванні жиру під час тонкого подрібнення вона добре поглинає його з утворенням паштетної маси. Після бланшування печінка надходить на ділянку приготування паштетів або нарізання на шматочки.

При виготовленні паштетної маси для поліпшення поглинання жиру подрібнену на вовчку печінку разом із свинячим жиром або вершковим маслом (за рецептурою) підігрівають, періодично перемішуючи в двостінних котлах (або на листах) до температури 75 — 90 °С, а потім кутерують суміш 5 — 8 хв до отримання однорідної паштетної маси.

Рецептури деяких консервів («Смажена печінка», «Паштет Московський» та ін.) передбачають використання смаженої печінки. Для цього знежиловану печінку нарізають на м’ясорізках або вручну на шматочки завтовшки 15 мм. Нарізану печінку солять (1 % солі), панірують у борошні та обсмажують на топленому маслі, свинячому або кістковому жирі (5 кг на 100 кг печінки). Тривалість обсмажування у двостінному котлі 30 хв, на листах — 20 хв. При виготовленні паштетів обсмажену печінку подрібнюють на вовчку з діаметром отворів вихідної решітки 2 — 3 мм, а потім кутерують, додаючи компоненти рецептури, топлене вершкове масло або свинячий жир, спеції, а також соус, який отримують при обсмажуванні.

Мозок. Мозок використовують як основну сировину при виготовленні консервів «Мозок смажений», «Мозок у сухарях» та ін.

Мозок додають також у паштети («Паштет задорожній», «Паштет печінковий» та ін.). Яловичий мозок використовувати тимчасово заборонено.

Після приймання мозку його промивають, видаляють дрібні кісточки (за наявності), плівки, судинні пучки і крововиливи. Очищений мозок бланшують у киплячій воді протягом 10 - 15 хв і охолоджують у ємкостях або на стелажах до температури не вище ніж 12 °С. Бланшований мозок має щільну консистенцію. Охолоджений мозок кутеруюють 5 - 8 хв з додаванням вершкового масла, свинячого або кісткового жиру.

Під час приготування паштетів до подрібненого мозку додають суміш печінки з жиром, смаженою цибулею, спеціями і кутерують ще

10 - 15 хв з додаванням м’ясо-кісткового бульйону до отримання однорідної пастоподібної маси. У разі оброблення мозку та печінки на швидкісних кутерах тривалість оброблення скорочується на 3 - 5 хв. Паштетну масу після кутерування відразу подають на фасування.

Рубці. Прийняті оброблені рубці промивають у теплій воді (50 - 60 °С), знежирюють, інспектують і за потреби зачищають від залишків слизової оболонки і темних плям. Після цього рубці нарізають на шматки масою 0,5 - 2,0 кг і бланшують протягом 3 год за температури 90 - 100 °С, змінюючи 2 - 3 рази воду. Для кращого видалення запаху рубці після бланшування додатково варять 60 хв, додаючи спеції (на 100 л води додають 10 г лаврового листя, чорний перець, гвоздику, естрагон, сушену моркву і 1,5 кг кухонної солі). Щоб видалити специфічний запах, рубці перед варінням можна витримати 5 хв у 5%-му розчині оцтової кислоти, а потім 20 - 30 хв промити у проточній воді.

Після варіння рубці охолоджують, нарізають на шматочки 12 х 12 мм і закладають у банки.

Рубці використовують для виготовлення консервів «Рубці в желе», «Рубець у томатному соусі», «Рубець із свинячою грудинкою», «Рулет із рубців», гуляшів із субпродуктів, паштетів та ін.

М’ясо голів, діафрагма і м’ясна обрізь. Прийняте м ясо голів, діафрагму і м’ясну обрізь оглядають, жилують і промивають. Після цього їх використовують як замінник знежилованого м’яса в рецептурах різних консервів. М’ясо свинячих голів використовують для виробництва консервів «Рулет із свинячих голів» як основну сировину; обрізки яловичі, свинячі і баранячі — для консервів «Обрізки січені», «Субпродукти січені» та ін.

Нирки. Після приймання нирки жилують. Під час жилування видаляють жирові накопичення, великі судини, а потім розрізають навпіл або на чотири частини і ретельно промивають у холодній проточній воді протягом 2 год для видалення специфічного запаху. При виробництві консервів «Нирки в томатному соусі» їх подрібнюють на шматочки, бланшують і обсмажують.

Вим’я яловиче. Вим’я оглядають, звільняють від зайвого жиру, розрізають на 2 - 4 частини і ретельно промивають. Щоб видалити специфічний запах, вим’я вимочують у 5%-му розчині оцтової кислоти протягом 5 хв, а потім промивають у холодній проточній воді.

Свинячі ніжки, яловичі ноги і путовий суглоб. Після промивання путовий суглоб і ніжки ретельно зачищають ножем для видалення волосу і обгорілого епідермісу, миють щітками або в мийному барабані 15 хв. Після миття здійснюють надрізання по лінії копитного розчленування для поліпшення подальшого технологічного оброблення.

Підготовка тушок птиці. Птиця надходить до консервного цеху в охолодженому або замороженому стані. Охолоджені та розморожені тушки птиці обсмалюють газовими пальниками для видалення залишків пуху і волосоподібного пір’я, а також знищення мікрофлори, яка є на поверхні тушок. Після обсмалювання тушки зачищають і за потреби видаляють пеньки.

Після цього від тушок відокремлюють голови по першому хребцю, а за наявності крововиливів на шиї разом з головою відрубують частину (до 5 см) шиї, лапки відрізають по скакальному суглобу, крила — по плечовому.

У напівпатраної птиці розрізають черевну порожнину, видаляють нутрощі і промивають. Оброблені тушки курей розрізають на чотири частини. Тушки гусей та індиків розрубують на частини, розмір яких залежить від розміру тари, яку використовують. Крім того, з тушок видаляють трубчасті кістки. Шматки м’яса ретельно промивають.

Тушки і частинки тушок використовують сирими або перед закладанням у банки бланшують, обсмажують, обвалюють тощо.

При виготовленні консервів «Курка (качка, гуска, індик) у власному соку» м’ясо з кістками закладають у банку в сирому вигляді.

Значну частину консервів із м’яса птиці виготовляють із бланшованого м’яса. Тушки птиці і потрухи бланшують у котлах у воді (співвідношення тушок і води за масою 1 : 3). Бланшування тушок триває 50 — 60 хв, а крилець, потрухів і шийок — 20 хв. В одній воді бланшують три закладки м’яса. Після бланшування тушки виймають із котла, з них знімають шкіру і видаляють кістки. Біле і темне м’ясо закладають у банки при виготовленні консервів «Філе куряче», «Куряче філе з рисом» та ін. Дрібні шматки м’яса, крильця, шийки, шлунки використовують для приготування консервів «Рагу куряче».

Для виготовлення консервів «Гусятина з капустою», «М’ясо гусей з рисом» тощо придатне смажене м’ясо.

Підготовка тушок кролів. Тушки кролів надходять до консервного цеху в остиглому, охолодженому або замороженому стані. Морожених кролів розморожують за температури 8 °С на вішалах або столах, укладаючи в один шар. Для видалення пуху тушки обсмалюють газовими пальниками без розтоплення поверхневого жиру. Після обсмалювання видаляють клейма, шийні крововиливи і розрізають грудину. Потім видаляють залишки стравоходу і нирки, розрубують по хребту, видаляють трубчасті кістки із задніх ніг і розрізають на шматки масою 200 г. Шматки промивають у проточній воді і замочують у розчині оцтової кислоти (1,5%-й розчин 70%-ї оцтової кислоти). Після промивання півтушки для консервів «Рагу із м’яса кролів» бланшують протягом 30 хв, а потім обсмажують 15 хв і розрізають на шматки масою 50 - 60 г. При виготовленні деяких консервів м’ясо не обсмажують, а бланшовану (варену) півтушку розрізають на шматки і фасують у банки згідно з рецептурою і технологічною інструкцією.