5.3. Виробництво таблеток прямим пресуванням

Технологічний процес отримання таблеток способом прямого пресування складається з наступних стадій (див. Додаток 6):

- підготовка сировини (подрібнення, просіювання, сушка);

- змішування;

- змішування;

- пресування.

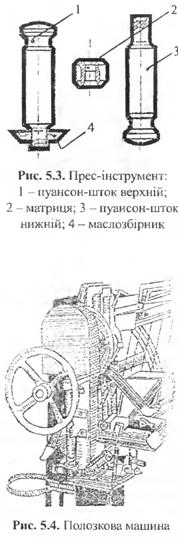

Пресування здійснюють на прес- інструмснті, що складається з матриць і двох пуансонів (рис. 5.3).

Основними типами таблеткових машин є ексцентрикові, або ударні, і ротаційні.

Ексцентрикові машини бувають полозкові (рис. 5.4) і проміжні (баш- мачні) (рис. 5.5).

Полозкові машини У даному типі машин завантажувальна лійка рухається при роботі на спеціальних полозках. Матеріал, що поступає із завантажувальної лійки, потрапляє в канал матриці, прикріпленої до матричного столу і обмеженої знизу нижнім пуансоном. Після цього лійка з матеріалом видаляється, верхній пуансон опускається вниз, спресовує матеріал і піднімається. Потім піднімається нижній пуансон і виштовхує таблетку.

Поштовхом нижньої основи лійки вона скидається у приймач.

Полозкові машини мають ряд істотних недоліків. Основний з них полягає у тому, що пресування здійснюється тільки з одного боку - зверху і короткочасно, по типу удару знизу. Тиск пресування в таблетці розподіляється нерівномірно (верхня половина ущільнена більше), а деякі порошки погано пресуються із-за короткочасності стиснення. Такі машини малопродуктивні - 30-50 таблеток за хвилину.

Проміжні машини

Таблеткові машини проміжного типу (башмачні) за конструкцією і принципом роботи близькі до полозкових, але відрізняються від них нерухомістю завантажувальної лійки. Таблетований матеріал подається в матрицю за допомогою рухомого башмака, приєднаного до лійки за допомогою шарніра Така конструкція вузла живлення зменшує можливість руйнування і розшарування грануляту.

Таблеткові машини проміжного типу (башмачні) за конструкцією і принципом роботи близькі до полозкових, але відрізняються від них нерухомістю завантажувальної лійки. Таблетований матеріал подається в матрицю за допомогою рухомого башмака, приєднаного до лійки за допомогою шарніра Така конструкція вузла живлення зменшує можливість руйнування і розшарування грануляту.

Ротаційні таблеткові машини (РТМ) широко використовуються фармацевтичною промисловістю України. На відміну від ударних машин РТМ мають велику кількість матриць і пуансонів (від 12 до 57). Матриці вмонтовані у матричний стіл, що обертається. Тиск в РТМ наростає поступово, що забезпечує м’яке і рівномірне пресування таблеток. РТМ мають високу продуктивність (до 0,5 млн таблеток за годину). Технологічний цикл таблетування на РТМ складається з ряду послідовних операцій: заповнення матриць таблетованим матеріалом (об’ємний метод дозування), власне пресування, виштовхування і скидання таблеток. Операції виконуються послідовно, автоматично.

Пуансони верхні і нижні ковзають по напрямних (капірах) і проходять між пресуючими роликами, що одночасно тиснуть на них. Тиск наростає і зменшується поступово, що призводить до рівномірного і м’якого пресування таблетки зверху і знизу. Залежно від типу такі машини можуть бути забезпечені однією або двома нерухомими завантажувальними лійками. У завантажувальних лійках може бути встановлена мішалка.

Випускаються таблеткові машини різних марок: РТМ-24; РТМ- 3028; РТМ-41; РТМ-41М та ін.

Недоліком цього способу є можливість розшарування таблетова- ної маси, зміни дозування при пресуванні сумішей із незначною кількістю діючих речовин і використовуваний високий тиск. Деякі з цих недоліків зводяться до мінімуму при таблетуванні шляхом примусової подачі маси у матрицю. Здійснення цього способу проводять деякими конструктивними змінами деталей машини, гобто вібрацією башмака. поворотом матриці в певний кут у процесі пресування, встановленням у завантажувальну лійку зірчастих мішалок різних конструкцій, засмоктуванням матеріалу в матричний отвір за допомогою самостворюваного вакууму або спеціальним з’єднанням з вакуум-лінією.

Мабуть, найбільш перспективною є примусова подача пресованих речовин на основі вібрації завантажувальних лійок у поєднанні з прийнятною конструкцією струшувачів.

Простіше вирішувалося б питання прямого пресування, якби вихідні порошки мали певну форму частинок, що забезпечує хорошу текучість

і достатню здатність до спресовування. Для цього використовують направлену кристалізацію в процесі сингезу. Даний метод використовується для отримання таблеток ацетилсаліцилової та аскорбінової кислот.

Проте, не дивлячись на досягнуті успіхи в області прямого пресування у виробництві таблеток, даний метод застосовується для обмеженого кола лікарських речовин. Ще однією проблемою є утворення мармурових вкраплень на поверхні таблеток при прямому пресуванні, їх поява обумовлена тим, що тиск пресування недостатній для руйнування структури крупних кристалів, і частини кристалів, що залишилися, мають інший кут відбивання світла, що призводить до неоднорідності поверхні. Тому в цих випадках частіше використовується метод сухого гранулювання.

Прямому таблетуванню без застосування допоміжних речовин під даються речовини, що мають кристали ізодіамєтричної структури, а саме: амонію бромід, амонію хлорид, калію бромід, калію хлорид, натрію бромід, цинку сульфат, сірка, антифібрин, гексаметилентетрамін, сечовина.

Для прямого пресування сульфадимезину, фенобарбіталу, ефедрину гідрохлориду, кислоти аскорбінової, натрію гідрокарбонату потрібне додавання лактози, аеросилу або суміші однієї частини магнію стс- арату і 9 частин тальку.

Для таблетування без грануляції галунів алюмокалієвих, кислоти ацетилсаліцилової, бромкамфори, панкреатину і пепсину потрібне додавання невеликих кількостей ковзних речовин, в основному тонко подрібненого крохмалю або тальку.

Перспективними способами прямого пресування індивідуальних лікарських речовин є вакуумне і вібраційне пресування, які забезпечують отримання міцних таблеток при невеликому тиску.