6.2. Технологія виробництва олії

У світовій практиці існує два способи виробництва олії: механічний, або пресовий, і спосіб розчинення олії в летких органічних розчинниках, або екстракції. У виробництві рослинної олії ці два способи використовуються окремо або сумісно.

На переробку зазвичай надходить неоднорідне за складом насіння олійних культур. Вміст домішок негативно впливає на якість олії, збільшує її втрати, знижує продуктивність машин. Отже, щоб забезпечити оптимальні умови переробки насіння олійних культур, його очищають від сторонніх органічних та мінеральних домішок. Процес очищення ґрунтується на різниці в розмірах, формі, густині та аеродинамічних властивостях насіння й домішок. Очищають насіння за допомогою сепараторів різної конструкції з відкритим або закритим повітряним циклом.

Для збереження якості насіння олійних культур і стабілізації технологічного процесу виробництва олії (шеретування, відокремлення оболонок, подрібнення ядра та ін.), крім очищення, необхідне кондиціювання насіння за вологістю.

Оптимальною для якісного зберігання насіння олійних культур вважається вологість, приблизно на 2 % нижча за критичну. Разом з тим для нормального ведення технологічного процесу вологість насіння більшості олійних культур (винятком є насіння бавовнику, яке перед надходженням на виробництво зволожують до 10—11%) має бути нижчою, ніж при зберіганні. Якщо вологість насіння перед переробкою треба зменшити, застосовують теплове сушіння або активне вентилювання. Для сушіння використовують шахтні, барабанні та газові рециркуляційні сушарки (ДСП-12, ДСП-24, ДСП-32, ДСП-50, «Цілинна-50», ВТІ-8, ВТІ-15).

Основними компонентами насіння олійних культур з огляду на технологію їх переробки є ядро та оболонки. У насіння льону, сої, рицини, наприклад, є тільки насіннєва оболонка, а в соняшнику — насіннєва і плодова. За технологічною термінологією, як насіннєві, так і плодові оболонки, називають лузгою.

Одним із основних процесів відокремлення оболонок від ядра є шеретування, після якого одержують суміш, яка називається ру-шанкою і складається з цілих ядер, оболонок та січки (частинки ядра), цілого і неповністю шеретованого насіння.

За технологічними нормами, рушанка може містити: нешерето-ваного насіння не більше 5 %, січки — не більше 3 % від маси ядра. Віялку треба відрегулювати так, щоб у ядрі залишилося лузги не більше 5 — 6 %, а лузга містила не більше 0,5 % ядра від його маси.

Після шеретування рушанку розділяють на такі фракції: ядро, оболонки, ціле насіння і недошеретоване. Оболонки видаляються, ядро надходить на подрібнення, а недорушанка і ціле насіння — на повторне шеретування. Насіння соняшнику і сої шеретують на на-сіннєрушильних машинах МНР та відцентрових А1-МРЦ. На машинах марки МНР насіння шеретується внаслідок ударів об била барабана, які закріплені на барабані, що обертається, або внаслідок повторного удару об деку. Основними робочими органами відцентрової машини є ротор і дека. Насіння за рахунок відцентрової сили відкидається на деку і, ударяючись об неї, розколюється.

Наступним процесом є сепарація рушанки для максимального відокремлення плодових і насінних оболонок від ядра при мінімальних втратах олії. Для цього використовують аспіраційну віяльну машину МІС-50 продуктивністю 50 т/добу. Вона складається з розсійника та аспіраційного корпуса. Розсійник має набір сит, призначених для сортування рушанки на сім сортів (фракцій). Після розподілення рушанки за розміром на ситах її розділяють за щільністю, змінюючи швидкість повітряних потоків.

|

|

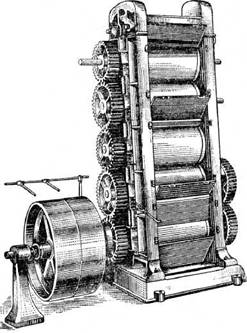

Процес подрібнення ядра насіння впливає на вихід олії і продуктивність обладнання. Він спрямовується на подрібнення ядра насіння — максимально можливе руйнування структури клітин. Для цього використовують п'ятивальцьовий верстат — вальцівку марки BС-5. Ядро насіння соняшнику подрібнюється за чотири проходи через вальцьові верстати (рис. 16).

Якість подрібнення ядра значно залежить від вологості насіння. Структура клітин ядра максимально руйнується при його вологості 5,5 — 6%. Подрібнене на вальцівках ядро називають м'яткою. Її не можна зберігати тривалий час, бо ферменти клітин (ліпаза) швидко розкладають жири, гідролізуючи їх на гліцерин і вільні жирні кислоти та погіршуючи властивості олії.

| Рис. 16. П'ятивальцьовий верстат |

Олія в м'ятці розподілена у вигляді тонких плівок на поверхні часточок подрібненого ядра або насіння й утримується на ній силами молекулярної взаємодії, величина яких перевищує

тиск, який створюють преси для видавлювання олії. Для зменшення сил, що зв'язують олію з поверхнею м'ятки, застосовують волого-теплову обробку, що називається підсмажуванням. Волого-теплова обробка здійснюється у спеціальних апаратах — жаровнях. Продукт, одержаний після волого-теплової обробки, називається мезгою. В промисловості відомі два типи підсмажування — вологе й сухе.

Вологе підсмажування здійснюють у два етапи. На першому етапі проводять зволоження та нагрівання м'ятки з добавлянням води, після чого її пропарюють, доводячи вміст у ній вологи й температуру до оптимальних значень. На другому етапі зволожену м'ятку висушують, тобто відбувається її кондиціювання, яке забезпечує необхідну структуру матеріалу для кращого його пресування.

Сухе підсмажування полягає у висушуванні та нагріванні м'ятки до певної температури без попереднього її нагрівання і зволоження. Сумарна дія вологи, тепла і кисню повітря під час підсмажування сприяють інактивації ферментної системи м'ятки, яка сприяє інтенсивному протіканню гідролітичних та окислювальних процесів. Тому перед сухим підсмажуванням проводять інактивацію ферментів у м'ятці в пропарювальних шнеках інтенсивним і короткочасним нагріванням її до 80 — 85 °С з одночасним зволоженням.

Зволоження та підсмажування м'ятки на олійних заводах здійснюють на спеціальних жаровнях, які за конструкцією поділяють на три типи: чанні, шнекові та барабанні. Мезга із ядра соняшнику при одноразовому пресуванні на пресах подвійної дії (МП-21) після подрібнення надходить у пропарювально-зволожувальний шнек, де зволожується парою до вологості 8 — 9 % і нагрівається до температури 80 — 85 °С. Зволожену м'ятку підсушують на жаровні, доводячи вміст вологи у ній до 2 — 1,5 %, а температуру — до 115 — 120 °С. Тривалість прожарювання 40 — 45 хв.

Для добування олії пресовим способом раніше застосовували гідравлічні преси, недоліком яких було недостатньо повне видавлювання олії, внаслідок чого вміст її у шротах становив 7 — 8 %.

На сучасних заводах застосовують шнекові преси, основними робочими органами яких є шнековий вал і зеєрний циліндр. Залежно від тиску, створюваного в зеєрному просторі, на матеріал, що пресується, а також від вмісту олії, яка залишається в макусі, на олійних заводах застосовують різні типи шнекових пресів. За призначенням вони поділяються на преси для попереднього відокремлення олії (форпреси), преси глибокого, або кінцевого, відокремлення олії (експелери) та преси подвійної дії (в одному агрегаті здійснюється попереднє і кінцеве відділення олії).

Тиск на початку пресування становить 0,03 МПа, в середній частині зеєрного простору 1,67 — 2,23 МПа і на виході макухи — 0,35 МПа. Тривалість перебування матеріалу в пресі (тривалість пресування) залежить від швидкості обертання вала, розміру вихідної щілини, фізико-механічних властивостей матеріалу тощо.

Екстракційний спосіб добування олії можна застосовувати як у чистому вигляді, так і в комбінації з форпресовим способом. Прикладом екстракційного способу добування олії в чистому вигляді є пряма екстракція «сирої м'ятки» при переробці сої.

Для добування олії з насіння соняшнику і льону застосовують схему форпресування, тобто на першому етапі використовують преси неглибокого одержання олії.

На олійних заводах для виділення олії екстракційним способом як розчинник використовують бензин, а в останні роки — суміш бу-тан-пропану, яка за нормальних умов є газоподібною.

Після форпресування макуху направляють на екстракцію для остаточного добування олії. Щоб збільшити поверхню дотику між розчинником та подрібненою сировиною (макуховою крупкою), останню пропускають через спарену плющильну вальцівку з гладенькими вальцями і дістають пластини завтовшки 0,2 — 0,4 мм.

Є два варіанти для добування олії при екстракційному способі — настоювання і послідовне знежирювання. При настоюванні матеріал заливають розчинником. Через деякий час олія переходить у розчинник та утворюється розчин (місцела), який потім зливають. Знежирений матеріал знову заливають чистим розчинником і так повторюють доти, поки не буде добута майже вся олія.

При послідовному знежирюванні чистий розчинник безперервно надходить на максимально знежирений матеріал. У процесі екстракції розрізняють два періоди: 1) добування вільної олії, тобто тієї, що міститься на зовнішніх і внутрішніх поверхнях; 2) добування олії, яка знаходиться у незруйнованих або частково деформованих клітинах. Після закінчення екстракції у шроті міститься приблизно 1 % олії та близько 40 % розчинника.

Місцела, яку одержують після екстракції, складається із леткого розчинника, олії і твердих часточок. Щоб видалити з неї тверду фракцію та розділити на олію й розчинник, часточки твердої фракції відокремлюють від місцели відстоюванням, центрифугуванням або фільтрацією. Із трьох основних способів розділення неоднорідних систем здебільшого застосовують спосіб фільтрації. Цей спосіб очищення місцели ґрунтується на затримці твердих часточок пористими перегородками, які здатні пропускати рідку фазу та затримувати тверді домішки. На виробництві процес фільтрації місцели здійснюється при постійному тиску і поступовому зменшенні швидкості фільтрації або при постійній швидкості фільтрації і поступовому збільшенні тиску.

Для відгонки леткого розчинника з місцели застосовують також спосіб дистиляції, використовуючи для цього спеціальні дистиляційні установках. Спочатку місцелу підігрівають у дистиляторі парою до температури 100 — 105 °С. При цьому частина бензину випаровується і концентрація олії підвищується до 75 — 85 %. Після цього місцела надходить у кінцевий дистилятор, де бензин повністю відганяється парою при температурі 210 — 220 °С. Утворена в кінцевому дистиляторі олія виводиться з нього, охолоджується водою в теплообміннику, зважується і направляється у сховище, з якого подається на очищення. Пара бензину по трубах відводиться в конденсатор з водяним охолодженням, де пари води й бензину, різні за густиною, розділяються на дві фракції.

Нині екстракційний спосіб добування олії на заводах України є провідним, тому що забезпечує більший вихід олії, ніж при використанні пресового способу.

Рослинна олія — складна багатокомпонентна система, в якій, крім гліцеридів, містяться механічні домішки та деякі інші речовини. Тому високу її якість можна забезпечити ретельним її очищенням. Умовно розрізняють очищення первинне і глибоке —рафінування.

За ступенем очищення та цільовим призначенням рослинна олія буває нерафінована (очищена від механічних домішок), гідратована (очищена від фосфатидів), рафінована (очищена від фосфатидів, вільних жирних кислот, барвників), рафіновано-дезодорована (рафінована олія, очищена від ароматичних та смакових речовин, пестицидів і канцерогенів).

Найпоширенішим способом очищення олії є фільтрація на спеціальних фільтрпресах. Перевагою цього способу є те, що він дає змогу відокремлювати механічні домішки, густина яких не відрізняється від густини олії. Олію фільтрують крізь спеціальну тканину або тканину з фільтрувальним папером у фільтрпресах рамного чи камерного типу.

На олійних пресових заводах продуктивністю до 200 — 250 т насіння за добу олію очищають переважно способом подвійної фільтрації. Після відокремлення крупних часточок на гущеуловлювачах олія надходить на першу так звану гарячу фільтрацію, яка здійснюється на рамних фільтрах. Після першої фільтрації олія охолоджується до 20 — 25 °С за допомогою повітряних калориферів і знову повторно фільтрується на таких самих фільтрпресах. Відфільтрована й охолоджена олія надходить у складські місткості для зберігання.

Від фосфатидів олію очищають гідратацією. В неї вводять насичену пару або воду при перемішуванні, внаслідок чого фосфатиди і білкові речовини зволожуються. Маючи гідрофільні властивості, білкові речовини під час гідратації інтенсивно вбирають воду, набухають, укрупнюються, утворюючи пластівці, які випадають в осад.

Одним з поширених способів очищення олії від жирних кислот є обробка її слабкими розчинами лугів (NaOH). При взаємодії жирних кислот з лугами утворюються нерозчинні в олії солі — мила, які

випадають в осад у вигляді пластівців. Щоб очистити олію від барвників, застосовують так зване адсорбційне рафінування. Суть його полягає в обробці олії спеціальними відбілюючими порошками, дрібненькі часточки яких адсорбують на своїй поверхні барвники.

Неприємний запах і смак видаляються з олії дезодорацією. Для цього у спеціальних апаратах періодичної або безперервної дії крізь шар олії пропускають перегріту, дуже розріджену водяну пару, що в техніці називається дистиляцією.