15.6. Характеристика процесів виробництва соку

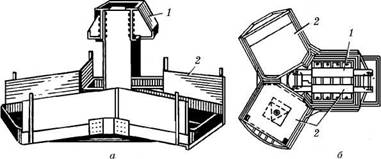

Віджимання соків. Найпоширенішим способом віджимання соків є пресування, при якому одночасно відбувається фільтрування. Найчастіше використовують пакетні гідравлічні преси періодичної дії з горизонтально чи вертикально розміщеними пакетами (рис. 26). В Україні використовують також імпортні преси. Так, на пакпресі РОК-200 (Польща) обробляють яблучну мезгу. Він складається з каруселі з трьома платформами, гідравлічної системи та со-козбірника. На одній з трьох платформ формують пакети, для чого кладуть дренажну решітку, а на неї — фільтрувальну тканину (серветку), на яку накладають стільки мезги, щоб шар, що пресується, становив 3 — 4 см. Краї салфетки загортають, потім кладуть дренажну решітку і на неї знову кладуть серветку з мезгою. Загальна кількість таких шарів визначається відстанню від нижньої платформи до пресуючої головки преса, що становитиме в цілому пакет. Після формування пакетів карусель повертається на 120° і пакет подається до пресуючого пристрою, а відпресований пакет у цей час подається на розвантажувальну платформу. Пресування здійснюється гідравлічною системою, яка розвиває тиск 16 МПа. Сік з піддона преса збігає у сокозбірник, а суха мезга видаляється шнековим чи стрічковим конвеєром. Вихід соку 65 — 70 %.

|

|

| Рис. 26. Гідравлічний прес: а — загальний вигляд; б — вид зверху; 1 — станина (рама); 2 — платформа |

Горизонтальні корзинові преси швейцарської фірми «Бухер» з пресуючим поршнем складаються з суцільного циліндра (корзини), закритого з обох боків дисками, один з яких приводиться в дію гідравлічною системою. Всередині корзини між дисками є дренажна система у вигляді жолобчастих гумових тросів, обтягнутих фільтрувальною тканиною. Мезга подається всередину корзини і заповнює простір між дисками, а потім рухомий диск рухається всередину, створюючи тиск на мезгу. Сік проходить крізь фільтрувальну тканину і по жолобках троса витікає з преса. Вижимки видаляються шнеком, що розміщений під пресом. Після першого періоду пресування рухомий диск висувається з корзини, а троси, випрямляючись, розпушують вижимку. Кожна партія вижимки пресується 4-5 разів.

У поточних лініях для переробки плодів та ягід використовують преси безперервної дії, а для стікання соку — шнековий апарат, причому треба щоб стікання соку відбувалося з мінімальною аерацією та максимальною чистотою. Для стікання соку використовують також барабанні та ротаційні стрічкові апарати.

При виробництві виноматеріалу використовують поршнево-шнекові (ВСН-20) та шнекові (ВССШ-20) преси. Приймальний бункер преса ВСН-20 має вертикальні подвійні перегородки, похилий перфорований циліндр із шнеками та замкові плити. Потрапляючи в бункер з перегородками, мезга розділяється на шари, що сприяє витіканню сусла. Потім мезга надходить з бункера на шнеки і ними переміщується по циліндру, нижня частина якого перфорована, внаслідок чого сусло стікає в піддон, а мезга (без соку) притискається до замкової плити, виділяючи сік. Величину стискання регулюють замковою плитою, яка відкривається під тиском мезги, що видаляється. В апараті ВССШ-20 послідовно встановлено два шнеки, що дає змогу одержувати дві фракції соку. Недоліками обох модифікацій пресів є те, що сік має велику кількість домішок, які важко відокремлюються.

Кращий сокоматеріал одержують на стрічкових пресах, що складаються з рухомих стрічок, відстань між якими поступово зменшується. Вони бувають з вертикально (прес фірми «Вільмес») та горизонтально (ПГ-2 або прес-шнек, ФРН) розміщеними стрічками.

Вихід соку залежить не тільки від марки преса, а й від ступеня подрібненості сировини та від способів підготовки матеріалу.

Очищення соків. Існують такі способи очищення соків: відстоювання, центрифугування, фільтрація, флотація. Очищення соку відстоюванням, або седиментацією, потребує багато часу. Найпоширенішим способом очищення соку є центрифугування, яке буває кількох видів: 1) осаджувальне (камерне, тонкошарове сепарування) та надцентрифугування; 2) відцентрове. Сепаратори за призначенням та ознаками поділяють на кілька груп: 1) за технологічною ознакою — класифікатори (освітлювачі), пурифікатори (очищувачі) та концентратори; 2) за типом барабана — тарілкові та багатокамерні з циліндричним ротором.

За способом устаткування сепаратори бувають відкритого, напівзакритого та закритого типу. В консервній промисловості використовують переважно два останніх типи сепараторів для обмеження доступу кисню до сокоматеріалів. Сепаратор Г9-КОВ належить до напівзакритого типу з періодичним вивантаженням осаду.

Процес фільтрації ґрунтується на затриманні твердих частинок пористою перегородкою. Фільтрацію можна проводити при двох режимах: з постійною швидкістю та з постійним тиском (використовується на виробництві). Тиск створюється насосом. Для проціджування свіжовіджатого соку використовують апарат КС-12, який має сито із нержавіючої сталі. Освітлені соки одержують на камерних та рамних фільтрпресах. Рамний фільтрпрес складається з плит та рам, між якими стискується сокоматеріал, який насосом подається у рамний простір. Використовується для переробки сокоматеріалу з великою кількістю твердих частинок. Камерні фільтрпреси складаються з фільтрувальних плит, до яких притискаються картонні фільтри, крізь які фільтрується сокоматеріал, попередньо очищений відстоюванням чи центрифугуванням (картон марки Т виготовляють із суміші сульфітної целюлози з хризатиловим азбестом у вигляді листів розміром 800 х 800 та 610 х 820 мм).

Для фільтрації сиропів і заливок використовують фільтр-діаго-наль, капронову чи шовкову тканину, а на деяких підприємствах — намивні фільтри, зокрема барабанний вакуум-фільтр. В останньому є барабан, який на 1/3 занурений у матеріал, що фільтрується. Барабан фільтра складається з двох циліндрів — внутрішнього суцільного та зовнішнього перфорованого. Порожнина між циліндрами розділена на сегменти, які зовні накриті двома фільтрувальними полотнами (зовні — з великими отворами, всередині — з малими). Сокоматеріал засмоктується насосом через барабан з фільтрами. Крім того, на фільтр наносять протягом 1 год суспензію кізельгуру (фільтрувального матеріалу) перед початком роботи. Фільтр з кізель-гуром працює 15 год при частоті обертів барабана 20 хв1, товщині шару 8 см та шару, який щоразу зрізують разом з осадженими частинками 0,2 мм. Промислові барабанні вакуум-фільтри випускають з поверхнею фільтрації 5, 10, 20 та 40 м2. Щоб соки були прозорими, застосовують ультрафільтрацію крізь ацетцелюлозні мембрани або мінеральні фільтри. Діаметр пор у фільтрувальнихих елементів 200 — 800 мкм. Фільтрація здійснюється під тиском 500 — 600 кПа.

Для одержання прозорих готових соків при центрифугуванні, фільтрації, осадженні їх оклеюють желатиною чи мінеральними речовинами. Найчастіше використовують бентоніт — порошок світло-сірого кольору, 80 % якого становить колоїдна фракція. Бентоніт має здатність набухати, завдяки чому адсорбційна поверхня його збільшується. Так, 1 г бентоніту після набухання вбирає 40 г води.

Катіони бентоніту адсорбують білкові та пектинові речовини, ферменти, прості і складні білки (якщо рН соку нижче рН білка), завислі частинки соку, що мають заряд. Обробка бентонітом включає три процеси — адсорбцію, коагуляцію та седиментацію. Адсорбція відбувається миттєво, особливо при перемішуванні, а коагуляція — тоді, коли бентоніт знаходиться в колоїдному стані.

Перед використанням розмелений на колоїдних машинах бентоніт заливають чотирикратною кількістю води. Суміш нагрівають до 70 — 75 °С і залишають на добу для набухання, потім перемішують і готують 5—10 %-ну суспензію, яку проціджують крізь металеву сітку з отворами 3 мм. На освітлення яблучного та виноградного соко-матеріалів (сусла) витрачають 0,5 — 1 г/л бентоніту.

Оклеювання желатином, рибним клеєм, агар-агаром, яєчним білком ґрунтується на нейтралізації введеними позитивно зарядженими білковими частинками від'ємно заряджених завислих (суспендованих) частинок соку. Крім того, відбувається хімічна взаємодія за участю дубильної кислоти. Утворена при адсорбції сполука на своїй поверхні адсорбує інші високомолекулярні колоїди, в тому числі барвники та дубильні речовини, а також важкорозчинні сполуки, що викликають утворення каламуті, наприклад солі кальцію та заліза. Желатин може зв'язуватись також з високомолекулярним пектином при його додаванні в сік разом з ферментним препаратом при наступній витримці соку. Желатин додають у сік у вигляді 1 %-го водного розчину. Перед остаточним визначенням необхідної концентрації роблять дослідне (пробне) оклеювання. Найкраще використовувати желатин марки А, який одержують кислотним гідролізом. Процес освітлення найкраще відбувається при температурі соку 10 — 15 °С. При оклеюванні соку желатином на 1 т витрачається 100 г таніну та 200 г желатину.

Сік з недозрілих яблук, в якому міститься до 2 % крохмалю, освітлюється погано. Тому застосовують ферментний гідроліз амілозами, що активно діють при рН = 4,5 — 5 у нагрітому до 58,6 °С соці, в якому крохмаль клейстеризується. Кінець гідролізу крохмалю встановлюють дією 0,1 н. розчину йоду (зникнення синьо-фіолетового забарвлення).

Обробка пектолітичними ферментами здійснюється періодичним додаванням 5 — 10 %-го розчину при наповненні резервуара соком. При температурі 20 °С процес освітлення закінчується за 3 — 4 год, а при температурі 50 - 55 °С — за 1 год.

Яблучний сік освітлюють комбінованою обробкою ферменту і розчину желатину. З цією метою 1 %-й розчин желатину наливають у сік через 30 — 40 хв після додавання ферментного препарату і ретельно перемішують. Після витримування сік центрифугують та фільтрують.

З метою організації безперервного виробництва соку використовують теплообмінник, змішувач, резервуари та центрифуги. Освітлення проводять за 20 — 30 хв швидким підігріванням до температури 75 - 80 °С, за якої денатурують білки з наступним охолодженням до 20 — 40 °С. Це здійснюється в двох послідовних теплообмінниках. Денатуровані (скоагульовані) частинки потім відокремлюють центр ифугув анням.

Під час зберігання навіть в освітлених соках може утворюватися каламуть внаслідок збільшення частинок колоїдного ступеня дисперсності. Основною причиною його вважається окислювальна дія розчиненого в соці кисню на його хімічні компоненти — дубильні, пектинові, білкові, барвники. Крім того, можлива окислювальна післядія, тобто під час подрібнення сік окислюється, утворюючи пе-роксиди, які пізніше окислюють інші компоненти. Тривалість зберігання, в процесі якого соки мутніють, ще не визначена, оскільки це залежить від багатьох факторів (якості сировини, технологічного процесу).

Деаерація соків проводиться в установці, що складається з приймального бачка, обладнаного поплавком та клапаном деаератора, всередині якого знаходиться циліндр з перфорованих листків. Сік розбризкується форсункою, а створений у циліндрі вакуум сприяє видаленню кисню. Процес відбувається при температурі до 35 °С і вакуумі 93 - 97 кПа.

Концентрування рідких та пюреподібних продуктів відбувається за допомогою випарювання, виморожування або зворотним осмосом.

Концентрування випарюванням — це видалення води при кипінні продукту. В процесі випарювання змінюється фізико-хімічний склад продукту: збільшуються щільність та в'язкість, відбуваються коагуляція білків, гідроліз складних сполук, реакції ме-ланоїдиноутворення та карамелізації, тобто властивості продукту весь час змінюються. Тому вибір режиму випарювання важливий в технологічному процесі концентрування продуктів.

При випарюванні треба повністю зберегти цінні компоненти продукту та його органолептичні показники, що досягається низькими температурами кипіння та скороченням процесу. Для нагрівання маси найчастіше використовують пару під низьким тиском, яку подають під вакуумом у випарний апарат (одно- чи багатокорпусної установки). Установка складається із збірника, насоса, яким подається сік у підігрівач, а з нього у випарний апарат (див. рис. 24, 25). Пара подається в простір підігрівача і випарного апарата. Вторинна пара (від кипіння соку) разом з повітрям спрямовується спочатку в краплевловлювач, а потім у конденсатор, де конденсується, а повітря відкачується вакуум-насосом. Згущений до певної концентрації розчин відкачується у збірник готового продукту. В багатокорпусних випарних установках для обігрівання другого та наступних корпусів використовують вторинну (сокову) пару. Передача теплоти здійснюється внаслідок різниці між температурою пари і температурою кипіння розчину. Зниження температури кипіння досягається завдяки зниженню тиску в кожному наступному апараті порівняно з попереднім.

У деяких установках застосовується зустрічний взаємний рух розчину, який упарюється, і пари. Розчин надходить в останній корпус і в концентрованому вигляді виходить з першого. Із корпуса в корпус сік перекачується насосами. Якість концентрату за хімічними показниками характеризується вмістом у ньому 5-гідро-оксиметилфурфуролу (5-ОМФ). В натуральному, доброї якості соці 5-ОМФ немає. Максимально допустима кількість 5-ОМФ — 5 мг/л.

Для концентрування термолабільних ягідних та цитрусових соків розроблено низькотемпературний випарний апарат з двома ви-парювачами (фірма «Єдінство», Югославія). Випарювання та конденсація досягаються за допомогою циркулюючого аміаку в рідкому та газоподібному стані. Безперервного та високоякісного випарювання, особливо цитрусових соків, можна добитись у пластинчастих випарних апаратах. На випарному радіально-проточному апараті з нерухомим пакетом та з пакетом, що обертається, можна досягти 85 % концентрації сухих речовин.

Концентрування ароматичних речовин здійснюють відразу після процесу пресування відгонкою ароматичних речовин та подальшою абсорбцією, екстрагуванням чи перегонкою. Ці операції відбуваються в одній установці. У деяких соків (яблучний, томатний) при нагріванні органолептичні показники не змінюються, а в інших (ягідні, цитрусові, ананасовий), навпаки, значно змінюються колір, смак, аромат.

Соки — багатокомпонентні системи. При випаровуванні разом з парою виділяються ароматичні речовини, що збіднює продукт, тому ці речовини вловлюють. Установки працюють або під тиском, або під вакуумом. Технологічний процес починається з надходження соку у випарювач, потім у сепаратор, де продукт розділяється на дві фракції: пароподібну та рідку. Остання подається на іншу установку для концентрування, а пара з ароматичними речовинами надходить у ректифікаційну колонку, де конденсуються пара та ароматичні речовини. Останні утворюють продукт — флегму, одна частина якої ще раз повертається у ректифікаційну колонку, а друга з певною концентрацією ароматичних речовин відбирається як готовий продукт та охолоджується до 0 — 5 °С.

При пресуванні цілих мандаринів у соку міститься близько 0,1 % ефірної олії, яка надає йому гіркого смаку і робить непридатним для споживання. Однак повне видалення цієї олії небажане. Тому надлишок ефірної олії вловлюють за такою схемою: сік перекачується у кожухотрубний підігрівач, де він нагрівається до 60 - 80 °С, а далі насосом під тиском 0,5 МПа подається в інжектор, де за допомогою вібраційних коливань частинки м'якоті соку гомогенізуються. Потім маса надходить у сепаратор, в якому відбуваються самовипа-ровування та виділення водяної пари й ефірних масел. Одночасно сік аерується, а вторинна пара, яка складається із суміші водяної пари з парою ефірних масел та повітря, надходить у конденсатор, що має систему водяного охолодження. З нього конденсат ароматичних речовин надходить у збірник, після чого його фільтрують та звільняють від води натрію сульфатом із розрахунку 5 г на 1 л ефірних масел.

Концентрування виморожуванням ґрунтується на перетворенні води у кристалічний стан з подальшим відокремленням кристалів від концентрованого розчину, в якому містяться ароматичні речовини, завдяки низькій температурі їх замерзання. Максимальна концентрація сухих речовин залежить від температури замерзання. Найменші втрати бувають при концентруванні соку до 40 — 55 % вмісту сухих речовин. В установках для виморожування використовується принцип побічного непрямого контакту. Вони складаються з кристалізаторів, системи відокремлення концентрату від кристалів і тепловоду. Концентрат відокремлюється від кристалів на центрифугах, пресах або у промивних колонках. Процес виморожування буває періодичним або безперервним. Його застосовують переважно у виробництві апельсинового соку у зв'язку з термочут-ливістю останнього.

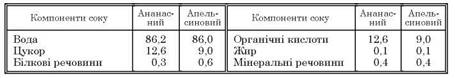

Концентрування зворотним осмосом здійснюється за допомогою селективних мембран, які пропускають тільки воду та низькомолекулярні сполуки (молекулярна маса до 500). Якщо мембрана пропускає молекули більшого розміру, то процес називається ультрафільтрацією. Осмотичний тиск соків високий, тому зворотний осмос проводять ще при вищому тиску. Так, якщо осмотичний тиск плодових соків із вмістом сухих речовин 10 — 12 % становить 1,4 — 1,6 МПа, то яблучного концентрату із вмістом 40 % сухих речовин — 9 МПа. Пектинові речовини не тільки підвищують осмотичний тиск, а й обмежують розділювальну здатність мембран, тому соки перед концентруванням обов'язково освітлюють. Цим способом рекомендується концентрувати також соки, в яких вміст сухих речовин не перевищує 25 % (табл. 42 - 44).

|

|

| Таблиця 42. Хімічний склад соків |

| Таблиця 44. Вимоги стандартів до якості соків, % |

|

|

Таблиця 43. Хімічний склад продуктів переробки та свіжих цитрусових плодів