2.2. Автоматизація зернопупктів

Технологія післязбиральної обробки насіннєвого, продовольчого та фуражного зерна на зернопунктах складається з таких операцій: зважування вихідного матеріалу, його розвантажування, попереднього очищення, сушіння, первинного та вторинного очищення, сортування, транспортування зерна і відходів й, нарешті, тривалого зберігання зерна в бункерах.

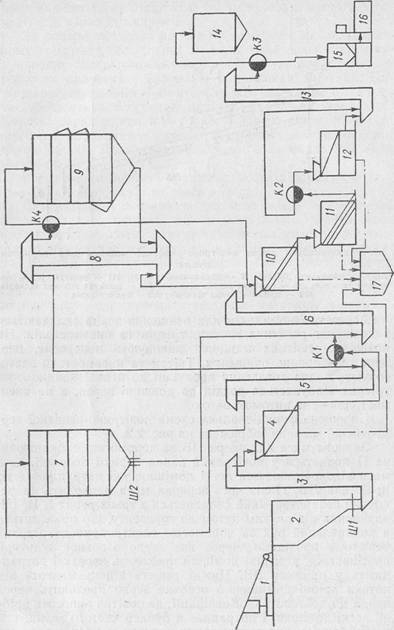

На типовому пункті для післязбиральної обробки зерно, що подається для обробки з машин за допомогою ав- томобілепідйомника 1 (рис. 2.1), надходить у завальну яму 2, звідки норією 3 подається в машину попереднього очищення 4. Норія 5 залежно від вологості зерна може подати його в бункери для активного вентилювання 7 або в сушарку 9 через норії 6 і 8, або безпосередньо в машину вторинного очищення 10, з якої — в триєр 11. У схемі передбачене багаторазове сушіння зерна в сушарці або бункерах активного вентилювання. Після трієру зерно може бути подане на сортувальний пневматичний стіл, після чого залежно від потреб норією 13 подається в бункер чистого зерна або па автоматичне порціонне зважування 15 та мішкозашивальну машину 16. Відходи подають до бункера 17.

Для реалізації попереднього технологічного процесу обробки зерна застосовують агрегати і комплекси: в сухих зонах — зерноочисні агрегати типу ЗАВ (ЗАВ-20, ЗАВ-40 та перспективні ЗАВ-25, ЗАВ-50), у вологих зонах — зер- ноочисні-сущіильні комплекси типу КЗС (КЗС-20ШШ, КЗС-40 та перспективні КЗС-25Ш, КЗС-25Б, КЗС-50).

Очищення зернової маси в потоці відбувається за допомогою послідовного виконання процесів сепарації. Існує попереднє та кінцеве (первинне і вторинне) очищення. Попереднє очищення передбачає видалення із зернової купи великих та легких домішок. Кінцеве очищення дозволяє довести зерно до базових кондицій. Сортова чистота насіннєвого зерна, що висівається на великих площах, повинна бути не нижча 95 %. При цьому наявність зернових домішок не повинна перевищувати 3 %, а мінеральних 1 %, порушених зерен має бути не більше 1 %.

|

|

|

2.1.Технологічна схема типового пункту для післязбиральної обробки зерна: 1 — автомобілепідйомник; 2 — завальна яма; 3. 5, 6, 8, 13 — норії; 4 — машина попереднього очищення; 7 — бункер активного вентилювання; 9 — шахтна зерносушарка; 10 — машина вторинного очищення; 11 — трієр; 12 — пневматичний сортувальний стіл; 14 — бункер чистого зерна; 15 — автоматичні порційні ваги; 16 — мішко зашивальна машина; 17 — бункер відходів; Ш1, Ш2 — шибери; К1 —К4 — перекидні клапани |

|

2.2. Функціональна схема повітряно-решітної машини для зерноочищення: Г1Б — приймальний бункер; П — підживлювач; І, II, III — решета; ПЗ — повітряні заслінки; ЛВ — приймач легких відходів; ВВ — приймач великих відходів; МВ — приймач малих відходів; БЗ — бункер зерна |

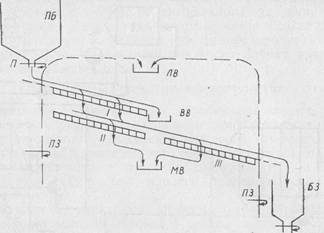

Агрегати і комплекси для очищення зерна складаються з повітряно-решітних машин, трієрів та пневмостолів. На повітряно-решітних машинах виконують попереднє, первинне і вторинне очищення. Трієри та пневмостоли застосовуються для доведення продукції до певної кондиції, на трієрах відбувається розділ по довжині зерен, а на пнев- мостолах — за питомою вагою.

Спрощена функціональна схема повітряно-решітної зерноочисної машини зображена на рис. 2.2.

Зернова маса з бункера ПБ за допомогою підживлювача П подається у повітряний канал першої операції, де з маси відокремлюються легкі домішки, які потрапляють до приймача ЛВ. Після чого зернова маса надходить на решітний сепаратор, який складається з трьох решіт І, II, III, нахилених під деяким кутом до горизонту, що приводяться в коливальний рух за допомогою електропривода. Верхнє решето є прохідним, через яке зерно основної культури просівається, а великі домішки проходять зверху і потрапляють у приймач ВВ. Нижні решета відокремлюють від потока дрібні домішки, а основне зерно проходить через канал другої повітряної аспірації, де повітря виносить дрібні, легкі домішки, і потрапляє в бункер чистого зерна.

Як бачимо, для регулювання процесу очищення застосовується підживлювач П, який може змінювати подачу зерна в машину та заслінки ПЗ, які змінюють швидкість руху повітря в каналах аспірації.

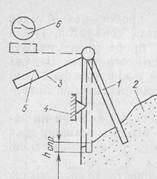

За довжиною зерно проходить очищення на циліндричному трієрному обладнанні. Зернова маса розділяється чарунковою поверхнею циліндрів. На внутрішній поверхні робочого циліндра 1 (рис. 2.3) розташовані чарунки. Циліндр встановлений горизонтально, або під кутом 1,5° і весь час обертається. В середині циліндра розташований жолоб. Короткі зерна 4, що западають у чарунки при обертанні циліндра, потрапляють у жолоб 2, виводяться зовні за допомогою шнеку. Довгі зерна 3 сходять з циліндра при його- обертанні.

Регулювання процесу в трієрах може відбуватися тіль- ки-зміною подачі зернової маси в трієр.

Для розподілу насіння за питомою вагою застосовують пневматичні сортувальні столи (рис. 2.4). Зернова маса надходить на решітну деку з натягнутою полотняною тканиною або металевим листом з круглими отворами діаметром 0,5—0,6 мм, встановлену під деяким кутом до горизонту. Дека здійснює коливальні рухи, одночасно розташований на ній шар зернової маси продувається знизу повітряним потоком, що приводить частинки матеріалу у виважений стан. При цьому тяжіння між частинками зникає і вони з найменшою питомою масою спливають на поверхню шару, а з найбільшою — опускаються. Кожна з розподілених фракцій приймається відповідним приймальним пристроєм у призначеному місці.

|

|

2.5. Функціональна схема машини для очищення зерна

Якість процесу очищення можна регулювати за допомогою зміни подачі маси на деку.

Якість процесу очищення можна регулювати за допомогою зміни подачі маси на деку.

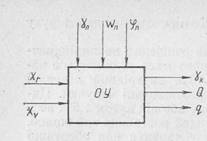

Кожна із зерноочисних машин є об’єктом керування (рис.

2.5) . Основними вхідними параметрами об’єкта керування слід вважати чистоту зерна 'ук, продуктивність машини С}, наявність повноцінного зерна у відходах д. Можуть бути й інші параметри технічного ефекту очищення (наприклад, коефіцієнт повноти розподілу зерна). До збурень, що діють на об’єкт належать: початкова чистота зерна уп, його вологість '№ТІ, щільність зернової маси <рп.

Основною керівною дією є зміна подачі зерна в машину хп, а в повітряно-решітних зерноочисних машинах, крім того, швидкість повітря в аспіраційних каналах хь.

Керуючими параметрами є частота і амплітуда коливань решіток та їх кут нахилу. Але в зерноочисних машинах передбачена зміна частоти коливань тільки при зупинці машини, амплітуда та кут нахилу взагалі не регулюються.

При управлінні процесом очищення природньо вимагати від системи управління максимальної продуктивності машини, з дотриманням певної чистоти зерна та обмеженим виходом повноцінного зерна у відходи. Ця мета досягається при стабілізації чистоти зерна на заданому рівні 'Увих==7зад [!]• Для реалізації такого алгоритму функціонування об’єкту управління застосовуються системи, які реалізують релейний та неперервний алгоритм управління.

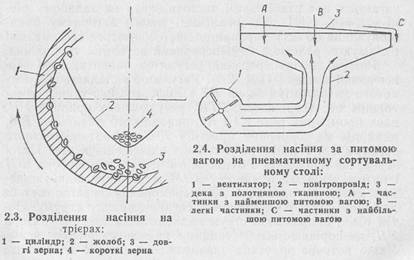

Розглянемо неперервний регулятор завантаження зерноочисної машини (рис. 2.6). Регулятор складається з лоткового витратоміра зерна ВЗ з диференційно-трансформа- торним перетворювачем ДТП, регулюючого приладу РП, двох проміжних реле К1 і К2, виконавчого механізму ВМ, який діє на шиберний пристрій ШП, завантажувального бункера ЗБ.Процес регулювання здійснюється так. Потік зерна, що проходить з бункера БЗ через отвір шибера ШП і витратоміра ВЗ в машину ЗОМ, переміщує підпружине- ний лоток витратоміра. Це переміщення перетворюється датчиком ДТП в електричний сигнал змінного струму. Потім після випрямляча струм надходить на вхід регулятора РП, де порівнюється із заданим значенням витрат зерна. Якщо поточне значення завантаження більше або менше

|

2.6. Принципова схема системи автоматичного регулювання завантаження зерноочисної машини: ЗБ — завантажувальний бункер; ВЗ — витратомір зерна; ЗОМ — зерноочисна машина; ДТП — диференціально-трансформаторний перетворювач; РП — регулюючий прилад; ВМ — виконавчий механізм; 5/11, 5Л2 — перемикачі |

заданого, що перевищує зону нечутливості регулятора, то спрацьовують реле /<7 або К2, влючається двигун виконавчого механізму ВМ, який переміщує заслонку шибера до того моменту, поки подача зерна не буде відповідати заданому значенню. В системі передбачена можливість дистанційного ручного управління шибером за допомогою перемикача 8А2при відключеному регуляторі, що здійснюється перемикачем 5Л1.

Подана схема управління не може бути досконалою, тому що не враховує змінності вологості й чистоти зерна, яке подається в машину. Відомо, що при наявності більш вологого зерна або зерна з меншою чистотою подача його в машину повинна зменшуватись. Тільки в цьому випадку показники якості очищення можна утримати на заданому рівні. Для врахування збурень по вологості й чистоті зерна в управлінні процесом очищення розроблені більш досконалі системи.

|

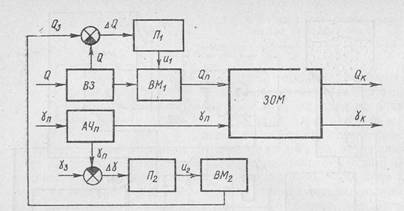

2.7. Функціональна схема автоматичної системи регулювання подачі зерна з урахуванням його початкової чистоти: ЗОМ — зерноочисна машина; ВТ — витратомір зерна; ПІ. П2 — підсилювачі; ЛЧ — аналізатор чистоти зерна; ВМ1, ВМ2 — виконавчі механізми |

Розглянемо систему управління, в якій завантаження машини вибирається залежно від чистоти зерна, що подається на очищення. Функціональна схема такої системи зображена на рис. 2.7. За допомогою аналізатора чистоти початкового зерна АЧ і періодично визначається чистота зерна. Це значення порівнюється із заданим і сигнал від порівнюючого елемента через підсилювач П2 подається на виконавчий механізм ВМ2, який змінює уставку задаючого -елемента системи управління подачею зернової маси в машину. Досконалішою є система управління подачею маси в машину при коригуванні подачі за допомогою аналізатора чистоти зерна після його очищення (рис. 2.8).

Принцип дії підсистеми визначення чистоти зерна такий. За допомогою пробовідбірника потік зерна надходить на

|

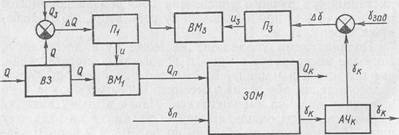

2.8. Функціональна схема автоматичної системи регулювання подачі зерна з урахуванням його кінцевої чистоти |

ваговимірювач проб. При досягненні пробою певної маси відбірник виключається та включається сепаратор. Після закінчення заданого часу сепарації проба знову зважується і порівнюється з пробою кондиційного зерна. Залежно від різниці маси проб приводиться в дію кроковий двигун, який змінює положення задатчика регулятора завантаження.

Крім вказаних систем автоматичного управління на заготівельних підприємствах, до яких входять машини для очищення зерна, широко застосовують різні автоматичні пристрої для систем контролю.

Рівень зерна в бункерах контролюють за допомогою датчиків рівня різних модифікацій. Для вимірювання рівня у великих місткостях (на елеваторах) застосовуються мембранні датчики типу МДУ-3, ДУМ-100К та СУМ-ІУ2. Датчики типу МДУ обладнані мембраною з прогумованої тканини, закріпленої на корпусі. Тиск зерна, що сприймається мембраною, передається через металеву пластинчасту пружину на кнопку мікровимикача. В датчиках СУМ-ІУ2 пластинчаста пружина замінена спіраллю,. натяг якої регулюється гвинтом. Ці датчики мають значні похибки вимірювання, які у деяких випадках досягають 6—7 см, тому їх застосовують лише для грубого контролю рівня зерна у великих місткостях.

У зв’язку із недоліками цих датчиків дослідні зразки агрегатів ЗАВ та КЗС оснащені електронними сигналізаторами рівня типу СУС-11. Сигналізатор такого типу складається з первинного перетворювача ППЕ-1 і вторинного блока ВС-1. Чутливим елементом перетворювача служить електричний конденсатор, ємність якого змінюється при дотику зернової маси. Така зміна ємності призводить до спрацювання вихідного реле вторинного блока. При експлуатації сигналізатора необхідно проводити настройку на параметри матеріалу, що контролюється, основними з яких є діелектрична проникність. Відносне значення цього показника в зерновій масі залежно від її вологості змінюється в широких межах (від 2 до 10), що обумовлює на практиці проведення періодичної підстройки приладу. Незважаючи на високу точність вимірювання рівня ~0,5 см необхідні часті підстройки сигналізаторів. Наявність неспра- цювань, висока вартість не дозволили приладу СУС-11 знайти широке застосування в агрегатах і комплексах по обробітку зерна.

У прапорцевого датчика всі зазначені недоліки зведені до мінімуму (рис. 2.9). Принцип його дії грунтується на кутовому переміщенні шарнірно-підвішеної пластини (пра-

2.9. Схема прапорцевого датчика рівня зерна:

1 — прапорець; 2 — зернова маса; 3 — кронштейн; 4 — підпірка; 5 — магніт; 6 — геркон

порця) під дією зернової маси 2 та закріпленого на кронштейні З

постійного магніту на геркон 6.

На практиці виникають складності з вибором місця встановлення датчика. Очевидно, що воно залежить від розташування жолоба, по якому стікає зерно, діаметра бункера та кута природного укосу зерна. Вираз для Уд має вигляд:

![]()

де Уд — відстань між поверхнею бункера та місцем вста

новлення датчика; Dб — діаметр бункера, атах — максимальний кут природного укосу; hc — висота встановлення самопливу над бункером; Ад — похибка вимірювання датчика, (для пшениці — 23—38°; ячменю — 28—45°; вівса — 31—54°)..

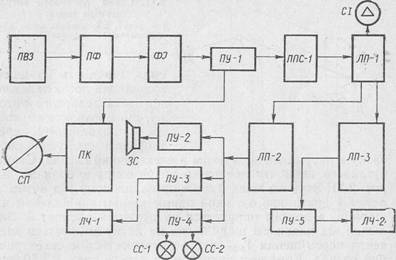

Для вимірювання втрат зерна в машинах попереднього очищення розроблений індикатор ІВЗ-А. Індикатор є чо- тирьохканальним приладом і дозволяє вимірювати втрати зерна в каналах великих та легких відходів у двох машинах попереднього очищення (рис. 2.10). Сприймаючим елементом кожного каналу є перетворювач ППЗ-ОЗ, який складається з текстолітової мембрани з наклеєними знизу трьома п’єзокерамічними елементами, з’єднаними між собою послідовно. Мембрана для захисту від механічних пошкоджень наклеєна на віброізоляційний піпоеласт, який закріплюється до металічного корпуса. При ударі зерна в мембрану на обкладинках п’єзоелементів виникає швидко затухаючий електричний сигнал. Його амплітуда і тривалість залежать від сили удару, що дозволяє фіксувати удари зерна та не реагувати на удари полови або соломи. Сигнали з первинного перетворювача надходять на вхід смугового фільтр ПФ, а звідти на формувач імпульсів Ф/. Сформовані по амплітуді і тривалості сигнали через узгоджуючі підсилювачі ПУ-1 подаються на вхід підсилювачів постійного струму ППС-1 і перемикач каналів Я, а з останнього на стрілковий прилад СП. При встановленні ручки потенціометра «диапазон» в положення min кожній подільні шкали приладу відповідає частота вхідного сигналу 0,2 Гц, а при повному відхиленні стрілки приладу — 10 Гц.

|

:2.10. Функціональна схема блоку контролю й сигналізації індикатора втрат зерна: ПВЗ — первинний перетворювач втрат зерна; ПФ — смуговий фільтр; ФІ — Формувач імпульсів; ПУ-1...ПУ-5 — узгоджувальні підсилювачі; ППС-1 — підсилювач постійного струму; ЛП-1...ЛП-3 — логічні пристрої; ПК — перемикач каналів; ЛЧ-1, ЛЧ-2 — лічильники часу; СІ — світловий індикатор; ЗС — звукова сигналізація; СП — стрілковий прилад; СС-1, СС-2 — світлові сигналізатори |

При встановленні ручки потенціометра в положення шах повне відхилення стрілки відповідає вже 100 Гц. Логічний пристрій ЛПЛ керує світловим індикатором СІ, а також логічними пристроями ЛП-2 та ЛП-3, які в свою чергу керують включення світлових сигналізаторів «не норма» СС-1 та «норма» СС-2, звукового сигиалізатоора ЗС, а також лічилньиків «загальний час роботи» СЧ-\ і «час роботи в режимі норма» СЧ-2. При значеннях стрілкового приладу, що перевищують на 10 % верхню межу шкали хоча б в одному з каналів, пристрій ЛП-2 включає лічильник СЧ-1. При значеннях стрілкового приладу, що дорівнюють 10— ■80 % верхньої межі шкали у всіх каналах ЛП-3 включає лічильник СЧ-2.Коли хоча б в одному каналі включений сигналізатор СС-1, пристрій /7/7-2 відключає сигналізатор СС-2 і включає звукову сигналізацію ЗС. При цьому відключається лічильникСЧ-2 і включається червоний сигналізатор СІ, що вказує на перевищення заданого значення втрат зерна в каналі контролю.

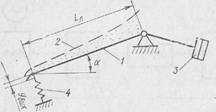

Для оперативного вимірювання масових витрат сипких матеріалів застосовують лоткові витратоміри зерна. Принцип дії такого витратоміра оснований на вимірюванні зу-

2.11. Схема лоткового витратоміра зерна:

1 — лоток; 2 — зернова маса; 3 — противаги; 4 — пружний елемент

1 — лоток; 2 — зернова маса; 3 — противаги; 4 — пружний елемент

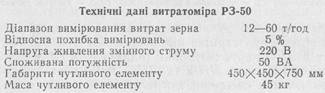

силь, що діють на вимірювальний лоток залежно від маси зернового потоку, що проходить по лотку, і подальшому перетворенню цих зусиль спочатку в переміщення, а потім в електричний сигнал. Схема чутливого елементу лоткового витратоміра зображена на рис. 2.11. Зернова маса 2 лине по нахиленому під кутом а лотку 1 довжиною ал, який одним кінцем закріплений на шарнірі, а другим опирається на пружний елемент 4. Залежно від наявності шару зерна на лотку змінюється значення переміщення Увих, яке перетворюється на електричний сигнал. Комплект витратоміра такого типу РЗ-50, що- використовується на агрегатах ЗАВ-50 та КЗС-50 складається з подібного чутливого елементу лоткового типу та вторинного перетворювача, який, будується на основі дифе- ренційчо-трансформаторного датчика.

|

|

Дослід використання лоткових витратомірів показав, що похибка вимірів витрат залежить від багатьох факторів: місця встановлення, швидкості плину зерна, виду зерна та інших. Тому для надійного поточного контролю необхідно в кожному випадку провести попереднє градуювання витратоміра.