5.1.5. Виробництво пшеничного і житнього борошна

У виробництві борошна процес подрібнення зерна і проміжних продуктів є одним із головних, оскільки він впливає на вихід і якість готової продукції. Подрібнення зерна — одна з найбільш енергомістких операцій. Вона полягає у руйнуванні твердих тіл під дією ударних або стираючих зовнішніх сил. Розрізняють два види подрібнення: просте, за якого всі складові частини зерна подрібнюються рівномірно для одержання однорідної суміші, і вибіркове, коли тверді тіла, неоднорідні за складом, руйнуються для одержання часточок певних розмірів. Вибіркове подрібнення при цьому спрямоване на більш повне виділення твердих часточок.

При простих помелах зерна пшениці і жита, наприклад на оббивне борошно, використовують метод простого подрібнення, при складних помелах для одержання сортового борошна високої якості — метод вибіркового подрібнення.

Основні вимоги до процесу подрібнення зерна пшениці і жита при сортових помелах зводяться до одержання максимальної кількості проміжних продуктів у вигляді крупок і дунстів високої якості, їх шліфування та повного подрібнення на борошно. Тому цей процес складається з трьох етапів: крупоутворення з вилученням оболонок (драний процес), збагачення проміжних продуктів (шліфувальний процес); тонке подрібнення збагачених проміжних продуктів з вилученням оболонок, що залишилися (розмелювальний процес).

Кожний етап, у свою чергу, складається із систем, кількість яких визначається видом помелу і технічним оснащенням заводу. Системи, на яких подрібнюють зерно і його часточки, називаються драними, або крупоутворювальними, і позначаються римськими цифрами (І, ІІ, ІІІ і т.д.). Системи, на яких подрібнюють проміжні продукти (крупки і дунсти), мають назву розмельних і позначаються арабськими цифрами (1, 2, 3 і т.д.)

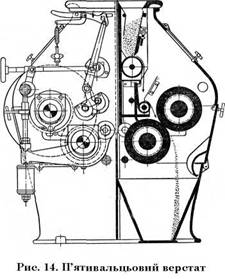

Драний процес спрямований на добування з ендосперму на перших драних системах максимальної кількості проміжних продуктів у вигляді крупок з часточками різних розмірів і дунстів (це середня фракція продукту між дрібною крупою і борошном) з мінімальною зольністю та невеликою кількістю борошна, а на наступних системах — відокремити від оболонок часточки, які залишились. Драний процес здійснюють на вальцьових верстатах (рис. 14).

|

|

Крупні, середні і дрібні крупки, а також дунсти значно відрізняються між собою не тільки за розмірами (розмір часточок від 0,35 до 3,25 мм, а дунстів від 0,2 до 0,35 мм), а й за добротністю, тобто відносним вмістом ендосперму та оболонок. Якщо ці суміші подрібнити у вальцьових станках, то якість виробленого борошна буде низькою через потрапляння в нього оболонок. Тому основне призначення процесу сортування крупок і дунстів за добротністю — розділення їх за якістю. Відділення часточок, якість яких близька до якості ендосперму, необхідне для того, щоб одержати максимальну кількість високоякісного борошна з мінімальним вмістом у ньому подрібнених часточок оболонок зерна. Процес сортування крупок і дунстів за добротністю називається процесом збагачення.

Продукти переробки збагачуються на ситовійних машинах, які розділяють суміш на фракції, що різняться аеродинамічними властивостями, розмірами, густиною та формою часточок За структурою технологічний процес поділяється на системи, які збагачують окремо крупні, середні і дрібні крупки та дунсти.

На ситовійних машинах здійснюється просіювання суміші на плоских решетах в умовах висхідного потоку повітря. За сильної дії повітря та прямолінійно-зворотного руху ситового корпуса різні компоненти суміші розшаровуються. Повітря, що засмоктується з підрешітного простору, пронизує всі три яруси решіт і надходить в аспіраційну систему. У міру розпушування шару продукту повітрям часточки з найбільшою густиною переміщуються вниз до решіт, а часточки з найменшою густиною та найбільш шорсткі — вгору. Часточки, що мають більшу густину і багаті на ендосперм (низькозоль-ні), швидко опускаються на поверхню решіт і просіюються.

У результаті збагачення з кожної ситовійної системи можна одержати 5 — 6 продуктів, різних за крупністю та якістю (один-три сходи і один-чотири проходи).

Збагачені в ситовійних машинах крупки залежно від якості надходять на верстати шліфувальних і розмельних систем для подальшого подрібнення.

Шліфуванням у борошномельному виробництві називається звільнення крупок (крупних, середніх, дрібних) від оболонок, що зрослися з ними, пропусканням через вальцьові станки. При сортових помелах пшениці залежно від продуктивності заводу використовують 5 шліфувальних систем. Після шліфування великі крупинки стають середніми, середні — дрібними, а дрібні — дунстами. Режим роботи шліфувальних систем має забезпечувати якнайповніше відокремлення оболонок від крупок з найменшим подрібненням останніх та мінімальним утворенням борошна (не більше 12 — 15 %).

Завершальним етапом у технологічному процесі виробництва борошна є розмельний процес — подрібнення на борошно крупок та дунстів, одержаних у драному і шліфувальному процесах і звільнених від оболонок при збагаченні. З кожної розмельної системи намагаються одержати максимальну кількість борошна з мінімальним вмістом золи. Вибір кількості розмельних систем залежить від продуктивності борошномельного заводу, виду помелу, міцності подрібнених продуктів, стану розвитку драного, ситовійного і шліфувального процесів. При сортових помелах пшениці необхідно 8—14 розмельних систем.