27.2.1. Трав'яне борошно

Сировинною базою для виробництва трав'яного борошна можуть бути різні кормові культури, здатні забезпечити постійне надходження достатньої кількості повноцінної сировини протягом 100 — 200 днів. У структурі витрат на виробництво трав'яного борошна на частку сировини припадає 30 — 35 %. Тому необхідно використовувати повноцінну зелену масу з високим вмістом каротину, сирого протеїну та інших поживних речовин, а клітковини — не більше, ніж допускається технічними умовами.

Кращою сировиною є зелена маса багаторічних бобових трав (конюшини, люцерни, еспарцету, буркуну) та їх суміші із злаковими травами. Гарною сировиною є однорічні бобові трави (вика, чина, горох, люпин, боби), злакові (суданська трава, сорго, райграс однорічний), у пізній період — гичка цукрових буряків та інших коренеплодів, кормова капуста, а взимку — силос, сінаж, хвоя.

Численними дослідженнями встановлено, що бобові трави треба скошувати у фазі повної бутонізації, а злакові — не пізніше початку колосіння.

Збирання і підготовка зеленої маси до переробки — найбільш трудомісткі процеси. Трави на трав'яне борошно скошують з наступним пров'ялюванням і без нього. Найчастіше їх не пров'ялюють. Перевагою цього способу є те, що скошування, подрібнення на частинки 20 — 30 мм завдовжки і навантаження зеленої маси на транспортні засоби поєднуються в одному технологічному процесі, чим забезпечується потоковість робіт, які можна виконувати навіть за несприятливих погодних умов при збереженні високих якостей зеленої маси. Найголовніше, що ці якості зберігаються і в готовому кормі.

Попереднє пров'ялювання зеленої маси дає змогу підвищити продуктивність сушильних агрегатів, але при цьому в траві різко знижується вміст каротину. Причому вартість втрат каротину в 12 — 15 разів перевищує зниження прямих витрат на виробництво борошна із пров'яленої зеленої маси. Через те пров'ялювати зелену масу рекомендується тільки у випадках, коли борошно призначене для годівлі великої рогатої худоби, овець, для яких вміст каротину в кормі має менше значення, ніж для свиней і птиці.

Для скошування трав з одночасним подрібненням раціонально використовують косарки-подрібнювачі КУФ-1,8, КПИ-1,4 або силосозбиральні комбайни Е-280 та ін.

Прогресивним технологічним заходом є плющення зеленої маси таких культур, як люцерна, конюшина, кормовий люпин тощо, перед подаванням їх у сушарки. Для цього використовують косарки-плющилки КПВ-3,0, Е-201 або навісну косарку КЗН-2,1, що агрегатується з плющильною машиною ПТП-2,0. Плющильну машину можна встановлювати стаціонарно перед транспортером сушарки, щоб досягти рівномірного висихання зеленої маси і підвищити продуктивність сушильного агрегату на 10 — 15 %.

Останнім часом деякі підприємства для підвищення продуктивності сушильних агрегатів і збереження поживної цінності зеленої маси пресують її перед подачею в сушарки. Внаслідок цього вологість маси знижується на 8 — 10 %, а отриману від пресування рідину випоюють худобі.

З метою здешевлення транспортних робіт і зменшення потреби у транспортних засобах для перевезення зеленої маси використовують спеціальні тракторні причепи з великим об'ємом кузова — ПСЕ-12,5, 2-ПТС-4-887А, ПСЕ-20, 2-ПТС-6 та ін. — з каркасами, обтягнутими металевою сіткою. Втрати зеленої маси при навантаженні в необладнані транспортні засоби становлять 10 — 15 %, а у вітряну погоду 25 — 30 %. Найбільше втрачається найціннішої частини рослин — листя.

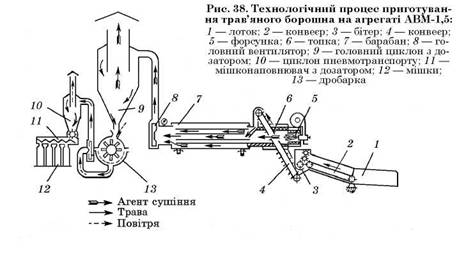

Висушують підготовлену зелену масу у високотемпературних (500-1000 °С) барабанних сушарках АВМ-1,5, ЛКБ-ФЕ-1,5, СБ-1,5 та ін. Незважаючи на деяку різноманітність конструкцій барабанних сушильних агрегатів, всі вони мають однакову технологічну схему (рис. 38). Висушують попередньо подрібнену зелену масу до частинок 20 — 30 мм, розмелюють її на борошно і пакують у мішки або відправляють на безтарне зберігання чи гранулятори ОГМ-0,8, ОГМ-1,5 тощо для вироблення гранул.

Гранулювати доцільно трав'яне борошно, призначене для довготривалого зберігання або транспортування на далекі відстані, що на 10 — 15 % зменшує втрати каротину при зберіганні гранул, запобігає утворенню пилу, злежуванню і самозагорянню продукту, збільшує його об'ємну масу в 2,7 — 3 рази, що, у свою чергу, зменшує витрати, пов'язані з транспортуванням та зберіганням борошна.

Технологічний процес гранулювання трав'яного борошна на обладнанні ОГМ відбувається за такою схемою: трав'яне борошно подається вентилятором у забірник і через циклон потрапляє в бункер, де розпушується коловоротом для подачі з бункера в дозатор. Порціями борошно надходить у змішувач, де зволожується парою або водою до вологості 14 — 17 %, необхідної для гранулювання, і перемішується.

Гранулювання відбувається у пресі. Борошно потрапляє між матрицею і ролерами (валками), що обертаються, і під великим тиском продавлюється через радіальні отвори матриці, набуваючи форми циліндриків діаметром, що дорівнює діаметру отворів матриці, і довжиною приблизно 2 — 2,5 діаметра.

Після пресування гранули мають високу температуру (80 -90 °С), порівняно високу вологість (14— 17 %), недостатню міцність. В охолоджувальній колонці вони продуваються повітряним потоком, який створюється циклоном охолоджувача. При цьому знижуються температура і вологість гранул, підвищується їх міцність. Разом з потоком повітря із охолоджувальної колонки до циклона

транспортуються борошно і крихти гранул, що не згранулювалися. Охолоджені гранули рівномірно випускаються спеціальним пристроєм на сортування, де на вібраційній очистці від них відокремлюються крупні крихти, які затарюються окремо. Борошняний пил подається на повторне гранулювання.

Каротин (провітамін А), заради якого і виробляється трав'яне борошно, під дією кисню повітря піддається різним хімічним змінам, іноді навіть шкідливим.

Відомо багато антиокислювачів та інших речовин, які стабілізують каротин у трав'яному борошні. Кращі результати були отримані при використанні сантохіну і дилудіну.

Сантохін — злегка масляниста прозора або бурувата рідина із специфічним запахом. Перед внесенням у борошно його розчиняють в етиловому, ізобутиловому та інших спиртах у співвідношенні 1 : 1. У трав'яне борошно сантохін вносять у кількості 0,02 % до маси продукту. Цю невелику кількість сантохіну краще вносити з наповнювачем — мелясою (10 %) або жиром (2-3 %). Якщо препарат вносять без наповнювача, розчинник беруть у співвідношенні 1 : 10.

У процесі стабілізації дрібні фракції борошна, найбільш багаті на каротин, зв'язуються часточками меляси або жиру, завдяки чому скорочуються його втрати і на 3 — 5 % підвищується вміст каротину в кормі. Зменшується пилоутворення, поліпшуються умови праці обслуговуючого персоналу. На 20 — 25 % збільшується насипна маса стабілізованого сантохіном з жиром борошна, що забезпечує економію мішкотари та складських приміщень.

Додавання сантохіну у трав'яне борошно економічно вигідне, оскільки, незначно збільшуючи його вартість, зменшує втрати каротину під час зберігання. Численні досліди показали, що у трав'яному борошні, обробленому сантохіном, який розчиняється в різних розчинниках, через 9—10 міс зберігання містилося 63 — 80 % каротину, а без обробки — лише 20 - 30 %.

Розчин сантохіну можна додавати до трав'яного борошна різними способами. Якщо кінцевим продуктом є розсипне трав'яне борошно, то розчин можна вводити за допомогою форсунки в циклон сухої маси або трубу, що з'єднує сушильний барабан з цим циклоном. Подавати і розпилювати розчин можна за допомогою стисненого повітря або шестеренчастого насоса.

Якщо кінцевим продуктом має бути гранульоване борошно, то внесення антиокислювачів можна поєднати із зволоженням трав'яного борошна у змішувачі преса. Для цього застосовують спеціальні пристрої.

Трав'яне борошно виготовляють у літньо-осінній період, а використовують в основному в зимовий. З моменту його виробництва до використання минає 8 — 10, а то і всі 12 міс. За цей час при недотриманні умов зберігання втрачається більшість (60 - 80 %) каротину.

Активність цього процесу значною мірою залежить від температури самого борошна і навколишнього повітря, вологості борошна, кількості повітря, що залишилось у борошні, наявності світла, вмісту каротину на початку зберігання та ін. Знаючи вплив цих факторів, можна створити певні умови зберігання, зменшивши втрати каротину в трав'яному борошні.

Здебільшого трав'яне борошно зберігають у паперових мішках. При цьому, залежно від умов зберігання, протягом 6 міс втрачається 50 — 75 % каротину від початкового його вмісту в трав'яному борошні. Затарене у мішки борошно зберігають у штабелях згідно з вимогами певних інструкцій.

Приміщення для довгострокового зберігання трав'яного борошна має бути темним, достатньо сухим (відносна вологість повітря 65 - 75 %).

Зберігають трав'яне борошно також у бетонованих траншеях. Температура в них більш постійна і звичайно не перевищує 15 °С, що сприяє кращій збереженості каротину. Крім того, при цьому способі зберігання не потрібна тара. Траншеї для трав'яного борошна споруджують на підвищених місцях, щоб запобігти проникненню в них ґрунтових вод, а для захисту від атмосферних опадів над ними роблять навіси.

Досвід багатьох господарств і науково-дослідних установ показав, що в таких сховищах у борошні вологістю 12 % за 10 — 12 міс зберігалося близько 80 % початкового вмісту каротину. Однак після відкриття траншей при вільному доступі повітря каротин в борошні швидко розкладається. Тому траншеї поділяють на засіки з таким розрахунком, щоб з кожної з них борошно використовувалося протягом 7—10 днів. Стіни засіків штукатурять цементним розчином і покривають поліетиленовою плівкою.

Розроблено серію вітчизняних типових проектів складів силосного типу різної місткості для гранульованих кормів з механізованим їх завантаженням і розвантаженням. У силосах встановлюють датчики рівня продукту і здійснюється дистанційний контроль за температурою.

У багатьох господарствах для зберігання гранульованого трав'яного борошна використовують герметичні сталеві силоси, у яких забезпечується висока збереженість каротину завдяки застосуванню інертних газів, зокрема газової суміші, що складається з 86 % азоту, 13 % вуглекислого газу і не більш як 1 % кисню. Витрати газу — 0,06 м3 на 1 т. Стан повітря в силосах аналізують через кожні два дні.